Em sua essência, a Deposição Física de Vapor (PVD) é uma família de processos de revestimento baseados em vácuo, onde um material sólido é fisicamente convertido em vapor, transportado através de uma câmara de vácuo e condensado em um substrato para formar uma película fina de alto desempenho. Ao contrário dos processos químicos, o PVD depende inteiramente de mecanismos físicos, como calor ou energia cinética, para mover átomos de uma fonte para um alvo.

A característica definidora do PVD é que é um processo físico, de "linha de visão". Ele realoca fisicamente átomos de uma fonte sólida para a superfície de um substrato sem induzir uma reação química para criar o material final.

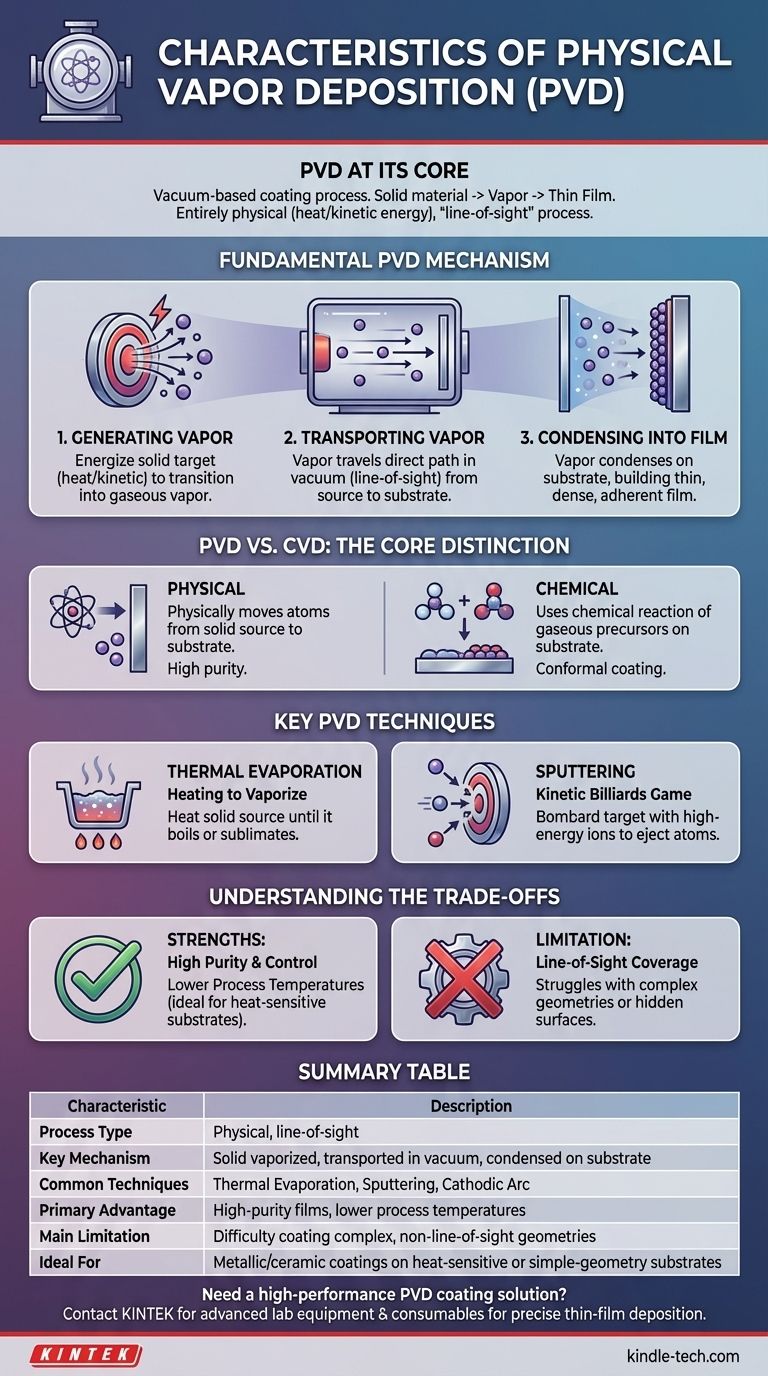

O Mecanismo Fundamental do PVD: Do Sólido ao Vapor ao Filme

Todo processo PVD segue a mesma sequência fundamental de três etapas dentro de um ambiente de alto vácuo. O vácuo é crítico, pois impede que o material vaporizado reaja ou se disperse nas partículas de ar ambiente.

Etapa 1: Geração do Vapor

A primeira etapa é energizar um material sólido de origem, conhecido como "alvo", até que ele transite para uma fase de vapor gasoso. Isso é realizado puramente pela aplicação de energia física.

Etapa 2: Transporte do Vapor

Uma vez vaporizados, os átomos ou moléculas viajam em linha reta através da câmara de vácuo da fonte para o substrato. Esse caminho direto é o motivo pelo qual o PVD é frequentemente descrito como um processo de linha de visão.

Etapa 3: Condensação em um Filme

Quando as partículas de vapor atingem a superfície mais fria do substrato, elas condensam de volta ao estado sólido. Essa condensação se acumula camada por camada, formando um filme fino, denso e altamente aderente.

Principais Técnicas de PVD e Seus Princípios

A principal diferença entre os métodos de PVD reside em como eles realizam a Etapa 1 – a geração do vapor. As duas técnicas mais comuns ilustram perfeitamente essa distinção.

Evaporação Térmica: Aquecimento para Vaporizar

Este é o método mais direto. Um material sólido de origem é aquecido em um cadinho até atingir uma temperatura alta o suficiente para ferver ou sublimar, liberando um vapor que então reveste o substrato.

Sputtering: Um Jogo de Bilhar Cinético

O sputtering não depende do calor. Em vez disso, o material alvo é bombardeado com íons de alta energia (tipicamente de um gás inerte como o argônio). Esses íons agem como bolas de bilhar microscópicas, atingindo o alvo e desprendendo átomos de sua superfície, que então se depositam no substrato.

Outros Métodos Notáveis

A família PVD é diversa e inclui técnicas especializadas como a Deposição por Arco Catódico (Arc-PVD), que usa um arco elétrico para vaporizar a fonte, e a Deposição por Laser Pulsado, que usa um laser de alta potência para ablação de material do alvo.

Diferenciando PVD da Deposição Química de Vapor (CVD)

Compreender o PVD é muitas vezes mais fácil ao compará-lo com sua contraparte, a Deposição Química de Vapor (CVD). Seus nomes sugerem sua diferença fundamental.

A Distinção Essencial: Física vs. Química

O PVD move fisicamente os átomos de uma fonte sólida para o substrato. O material no substrato é o mesmo que o material da fonte.

O CVD usa uma reação química na superfície do substrato para criar o filme. Um ou mais gases precursores são introduzidos em uma câmara, onde reagem ou se decompõem em uma superfície quente para formar um novo material sólido estável.

Entradas do Processo

O PVD começa com um alvo sólido do material de revestimento desejado. O CVD começa com moléculas precursoras gasosas que contêm os elementos necessários para o filme final.

Compreendendo as Trocas

Como qualquer tecnologia, o PVD tem vantagens distintas e limitações inerentes que definem suas aplicações ideais.

Força: Pureza e Controle

Como o PVD opera em alto vácuo e transporta fisicamente o material de origem, ele pode produzir filmes de pureza excepcionalmente alta. O processo oferece controle preciso sobre a espessura e a estrutura do filme.

Força: Temperaturas de Processo Mais Baixas

Muitos processos PVD, particularmente o sputtering, podem ser conduzidos em temperaturas relativamente baixas. Isso os torna ideais para revestir substratos sensíveis ao calor, como plásticos ou certos componentes eletrônicos, que seriam danificados por processos CVD de alta temperatura.

Limitação: Cobertura de Linha de Visão

A natureza de "linha de visão" do PVD é sua limitação mais significativa. Ele se destaca no revestimento de superfícies planas ou suavemente curvas, mas tem dificuldade em depositar um filme uniforme dentro de geometrias complexas, trincheiras profundas ou na parte traseira de um objeto.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre PVD e um processo químico como o CVD depende inteiramente do material que você está depositando e da geometria da peça que você está revestindo.

- Se o seu foco principal é um revestimento metálico ou cerâmico de alta pureza em uma geometria simples: O PVD é frequentemente a escolha superior devido à sua transferência direta de material e requisitos de temperatura mais baixos.

- Se o seu foco principal é criar um revestimento perfeitamente uniforme (conforme) sobre uma forma complexa com superfícies ocultas: O CVD é geralmente a melhor abordagem, pois os gases precursores podem fluir e reagir em todas as superfícies expostas.

Compreender essa distinção fundamental entre uma transferência física e uma criação química é a chave para alavancar o poder das tecnologias de deposição de filmes finos.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Tipo de Processo | Físico, linha de visão |

| Mecanismo Chave | Material sólido vaporizado, transportado a vácuo, condensado no substrato |

| Técnicas Comuns | Evaporação Térmica, Sputtering, Arco Catódico |

| Vantagem Principal | Filmes de alta pureza, temperaturas de processo mais baixas |

| Principal Limitação | Dificuldade em revestir geometrias complexas, sem linha de visão |

| Ideal Para | Revestimentos metálicos/cerâmicos em substratos sensíveis ao calor ou de geometria simples |

Precisa de uma solução de revestimento PVD de alto desempenho para o seu laboratório ou linha de produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossa experiência garante que você obtenha a tecnologia PVD certa para alcançar pureza, adesão e desempenho superiores do revestimento para seus substratos específicos. Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar sua pesquisa ou processo de fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura