O resfriamento lento altera fundamentalmente a estrutura interna de um material, um processo conhecido como recozimento. Este procedimento geralmente diminui a dureza e a resistência à tração, ao mesmo tempo que aumenta significativamente a ductilidade e a tenacidade. Ao permitir que os átomos do material tempo suficiente para se reorganizar em um estado estável e de baixa energia, o recozimento alivia as tensões internas e refina a estrutura de grão, tornando o material mais uniforme e fácil de trabalhar.

O princípio central do resfriamento lento é permitir que a microestrutura de um material tenha o tempo necessário para atingir seu estado de equilíbrio mais estável. Isso resulta em um material mais macio, mais dúctil e com menos tensões internas, trocando resistência bruta por trabalhabilidade e tenacidade aprimoradas.

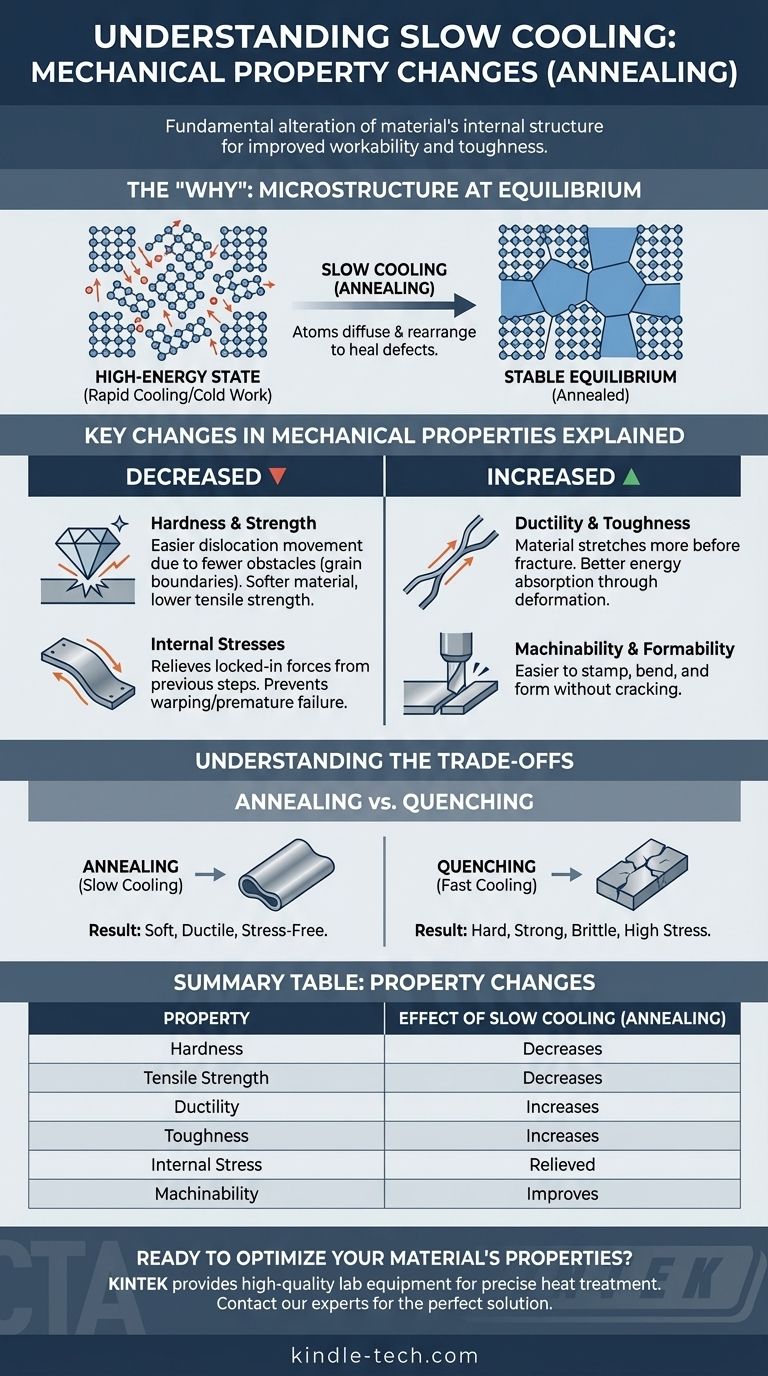

O "Porquê": Microestrutura em Equilíbrio

Para entender a mudança nas propriedades, você deve primeiro entender a mudança na estrutura interna do material. O tratamento térmico é fundamentalmente sobre controlar essa estrutura em nível microscópico.

O Objetivo do Resfriamento Lento: Atingir a Estabilidade

Processos como trabalho a frio (dobragem, laminação) ou resfriamento rápido (têmpera) aprisionam um material em um estado de alta energia e estressado, com numerosos defeitos na rede cristalina. O resfriamento lento, ou recozimento, é uma reversão controlada que permite que o material relaxe em seu estado mais estável e ordenado.

Difusão e Rearranjo Atômico

Em temperaturas elevadas, os átomos têm energia suficiente para se mover, ou difundir, dentro da rede cristalina. Ao resfriar lentamente, você fornece uma longa janela de tempo para esse movimento. Os átomos migram de posições tensionadas para se organizar em cristais bem ordenados, "curando" efetivamente defeitos microscópicos.

A Estrutura de Grão Grosso Resultante

Este processo lento e ordenado geralmente resulta na formação de cristais maiores e mais uniformes, conhecidos como estrutura de grão grosso. O tamanho e a orientação desses grãos são um determinante primário das propriedades mecânicas finais do material.

Principais Mudanças nas Propriedades Mecânicas Explicadas

A mudança em direção a uma microestrutura de grão grosso mais estável tem consequências diretas e previsíveis no desempenho de um material.

Dureza e Resistência Diminuídas

A dureza e a resistência dependem da dificuldade com que os planos atômicos deslizam uns sobre os outros. Os grãos grandes e uniformes formados durante o resfriamento lento têm menos contornos de grão. Como os contornos de grão atuam como obstáculos para esse deslizamento (movimento de discordância), uma estrutura de grão grosso oferece menos resistência, tornando o material mais macio e reduzindo sua resistência máxima à tração.

Ductilidade e Tenacidade Aumentadas

Ductilidade é a capacidade de um material se deformar sob tensão de tração, como ser estirado em um fio. Com menos defeitos internos e obstáculos, os planos atômicos podem deslizar mais facilmente, permitindo que o material se estique e se deforme significativamente antes de fraturar. Essa capacidade de absorver energia através da deformação também leva a um aumento na tenacidade.

Alívio de Tensões Internas

Tensões internas são forças travadas de etapas de fabricação anteriores, como soldagem, fundição ou resfriamento rápido. Essas tensões podem causar empenamento ou falha prematura. O resfriamento lento fornece a energia térmica e o tempo para que os átomos se reacomodem em uma configuração relaxada, efetivamente eliminando essas tensões internas e criando um componente mais estável.

Entendendo as Compensações: Recozimento vs. Têmpera

Os efeitos do resfriamento lento são melhor compreendidos quando contrastados com seu oposto: o resfriamento rápido, ou têmpera. A escolha entre eles é uma das compensações mais fundamentais na engenharia de materiais.

O Dilema Resistência vs. Ductilidade

Esta é a compensação clássica. O resfriamento lento (recozimento) cria um material macio e dúctil. O resfriamento rápido (têmpera) aprisiona a microestrutura em um estado caótico e de alta energia (como martensita no aço), que é extremamente duro e resistente, mas muito quebradiço.

Tensão Interna como Passivo

A têmpera induz tensões internas massivas porque diferentes partes do material esfriam e contraem em taxas diferentes. Isso torna a peça quebradiça e geralmente exige um segundo tratamento térmico (revenimento) para aliviar alguma tensão. O recozimento é especificamente projetado para evitar esse problema.

Usinabilidade e Formabilidade

Um benefício prático chave do resfriamento lento é a trabalhabilidade vastamente melhorada. O material macio e dúctil resultante é muito mais fácil de usinar, estampar, dobrar ou conformar sem o risco de rachaduras. Materiais duros e temperados são extremamente difíceis de trabalhar.

Como Aplicar Isso ao Seu Objetivo

A escolha entre resfriamento lento e rápido depende inteiramente das propriedades finais desejadas e da sequência de suas etapas de fabricação.

- Se seu foco principal é a preparação para a fabricação: Escolha o resfriamento lento (recozimento) para amaciar o material, tornando-o mais fácil de usinar, estampar ou dobrar sem rachar.

- Se seu foco principal é maximizar a durabilidade e a tenacidade: Escolha o resfriamento lento para aliviar as tensões internas de processos anteriores, como soldagem, prevenindo falhas frágeis inesperadas sob carga.

- Se seu foco principal é alcançar a dureza e a resistência ao desgaste máximas: Você escolheria o oposto — resfriamento rápido (têmpera) — e provavelmente o seguiria com um processo de revenimento para gerenciar a fragilidade resultante.

Em última análise, entender o resfriamento lento é controlar a estrutura interna do material para alcançar um resultado de engenharia previsível e confiável.

Tabela Resumo:

| Mudança de Propriedade | Efeito do Resfriamento Lento (Recozimento) |

|---|---|

| Dureza | Diminui |

| Resistência à Tração | Diminui |

| Ductilidade | Aumenta |

| Tenacidade | Aumenta |

| Tensão Interna | Aliviada |

| Usinabilidade | Melhora |

Pronto para otimizar as propriedades do seu material com tratamento térmico preciso?

Na KINTEK, especializamo-nos em fornecer equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades laboratoriais. Se você está recozendo para melhorar a usinabilidade ou temperando para dureza máxima, nossos fornos confiáveis e suporte especializado garantem que você alcance resultados consistentes e previsíveis.

Deixe-nos ajudá-lo a aprimorar o desempenho do seu material. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como um forno de alta temperatura com controle de atmosfera otimiza revestimentos de espinélio? Alcance precisão de sinterização redox

- Quais são as funções do nitrogênio (N2) em atmosferas controladas de fornos? Obtenha resultados superiores de tratamento térmico