Na metalurgia, o principal benefício da têmpera é o aumento significativo da tenacidade de um material. Depois que um metal como o aço é endurecido, ele se torna extremamente quebradiço e propenso a estilhaçar. A têmpera é um processo de tratamento térmico subsequente que reduz essa fragilidade, tornando o produto final mais durável e resistente à fratura sob impacto ou estresse.

Embora o processo de endurecimento confira ao aço sua resistência e resistência ao desgaste, isso ocorre ao custo de uma fragilidade extrema. A têmpera é a etapa corretiva essencial que sacrifica intencionalmente uma pequena quantidade de dureza para obter uma quantidade crucial de tenacidade, prevenindo falhas catastróficas no uso no mundo real.

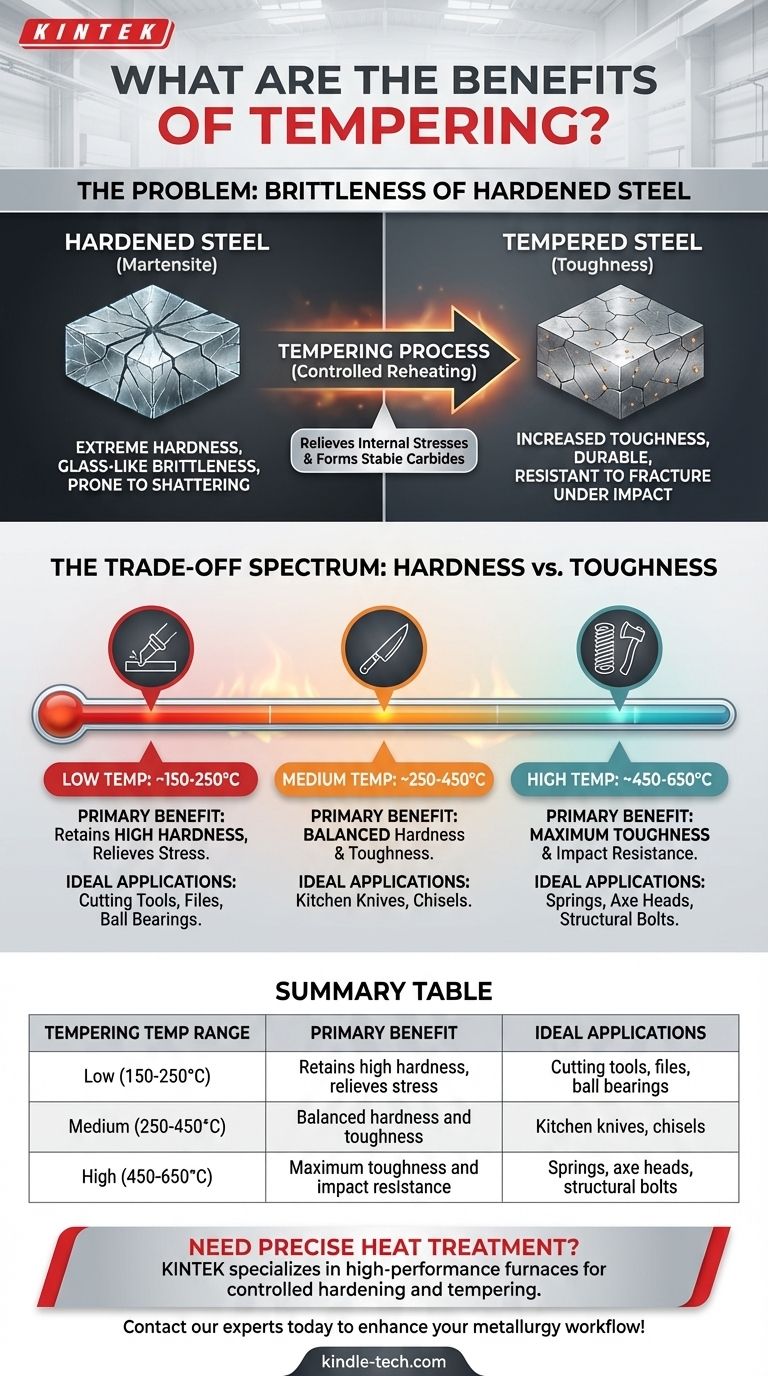

O Problema: A Fragilidade do Aço Endurecido

Para entender os benefícios da têmpera, você deve primeiro entender o estado do aço imediatamente após ele ser endurecido.

O Que Acontece Durante o Endurecimento?

O endurecimento, ou têmpera rápida (quenching), envolve aquecer o aço a uma temperatura muito alta e depois resfriá-lo com extrema rapidez, muitas vezes mergulhando-o em água, óleo ou salmoura.

Esse resfriamento rápido aprisiona a estrutura atômica do material em um estado altamente tensionado e desorganizado conhecido como martensita.

Os Perigos da Martensita Não Temperada

A martensita é incrivelmente dura, mas também é incrivelmente frágil. As tensões internas são tão altas que o material se comporta mais como vidro do que como metal.

Um componente de aço endurecido e não temperado — como a lâmina de uma faca ou uma engrenagem — é praticamente inútil. Ele lascaria, racharia ou até estilhaçaria sob o menor impacto ou carga. Falta-lhe tenacidade, que é a capacidade de absorver energia e se deformar sem fraturar.

Como a Têmpera Resolve o Problema

A têmpera é um processo de aquecimento controlado que neutraliza diretamente os efeitos colaterais negativos do endurecimento.

O Processo de Têmpera Explicado

A peça de aço endurecida é reaquecida a uma temperatura precisa, sempre abaixo do ponto crítico usado para o endurecimento inicial. Ela é mantida nessa temperatura por um período específico para permitir que a estrutura interna mude.

Finalmente, a peça é resfriada, geralmente em ar parado. A taxa de resfriamento a partir da temperatura de têmpera não é tão crítica quanto é durante a têmpera rápida (quenching).

Mudanças Microestruturais

O calor aplicado fornece a energia necessária para aliviar as altas tensões internas criadas durante a têmpera rápida.

Isso permite que os átomos de carbono aprisionados se movam e precipitem para fora da martensita, formando pequenas estruturas de carboneto finamente dispersas. Essa nova microestrutura modificada é muito mais estável e menos tensionada.

O Resultado: Um Equilíbrio de Propriedades

Ao aliviar essas tensões internas, a têmpera aumenta drasticamente a tenacidade e a ductilidade do aço. O material agora tem muito menos probabilidade de fraturar.

Embora haja uma diminuição correspondente na dureza e na resistência, essa troca é o objetivo do processo. O objetivo não é a dureza máxima, mas um equilíbrio ideal de propriedades para uma aplicação específica.

Entendendo as Trocas: Dureza vs. Tenacidade

A variável chave na têmpera é a temperatura. Ao controlar precisamente a temperatura de têmpera, um metalurgista pode ajustar as propriedades exatas necessárias para o componente.

O Espectro da Têmpera

Temperaturas de têmpera mais baixas resultam em uma pequena perda de dureza, mas um grande ganho de tenacidade. Temperaturas mais altas resultam em uma maior perda de dureza, mas um aumento massivo na tenacidade.

Têmpera a Baixa Temperatura (Aprox. 150-250°C / 300-480°F)

Esta faixa é usada quando reter a dureza máxima e a resistência ao desgaste são a prioridade. Ela alivia as tensões internas mais severas sem amolecer significativamente o aço.

Isso é ideal para ferramentas de corte, limas e rolamentos de esferas, onde a retenção de fio e a dureza da superfície são primordiais.

Têmpera a Alta Temperatura (Aprox. 450-650°C / 840-1200°F)

Esta faixa é usada quando a tenacidade, a ductilidade e a resistência ao impacto são os fatores mais importantes. A redução significativa na dureza é uma troca aceitável para criar uma peça altamente durável.

Isso é necessário para componentes como molas, parafusos estruturais, cabeças de machado e martelos que devem suportar estresse repetido e forças de alto impacto.

Combinando a Têmpera com a Aplicação

Em última análise, os benefícios da têmpera são realizados selecionando-se a temperatura correta para o trabalho.

- Se o seu foco principal for dureza máxima e resistência ao desgaste (ex: limas, lâminas de barbear): Uma têmpera a baixa temperatura é necessária para aliviar o estresse sem sacrificar significativamente a dureza.

- Se o seu foco principal for um desempenho equilibrado (ex: facas de cozinha, cinzéis): Uma têmpera a temperatura média fornece uma mistura ideal de dureza para retenção de fio e tenacidade para evitar lascas.

- Se o seu foco principal for tenacidade máxima e resistência ao impacto (ex: molas, cabeças de machado): Uma têmpera a alta temperatura é essencial para garantir que o material possa absorver energia sem fraturar.

A têmpera transforma um material frágil e inutilizável em um componente confiável, ajustando precisamente suas propriedades para atender às demandas de sua função.

Tabela de Resumo:

| Faixa de Temperatura de Têmpera | Benefício Principal | Aplicações Ideais |

|---|---|---|

| Baixa (150-250°C / 300-480°F) | Mantém alta dureza, alivia o estresse | Ferramentas de corte, limas, rolamentos de esferas |

| Média (250-450°C / 480-840°F) | Dureza e tenacidade equilibradas | Facas de cozinha, cinzéis |

| Alta (450-650°C / 840-1200°F) | Tenacidade e resistência ao impacto máximas | Molas, cabeças de machado, parafusos estruturais |

Precisa de tratamento térmico preciso para seus componentes metálicos? A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos para processos controlados de endurecimento e têmpera. Se você está desenvolvendo ferramentas, molas ou peças personalizadas, nossas soluções oferecem o equilíbrio exato de dureza e tenacidade que sua aplicação exige. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar seu fluxo de trabalho metalúrgico!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que é necessário um revestimento de alumina de alta pureza para fornos tubulares de alta temperatura? Garanta pesquisa precisa sobre biomassa

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual é o papel dos tubos de corindo nos testes de permeação de oxigênio? Garanta a integridade para membranas dopadas com Bi

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química