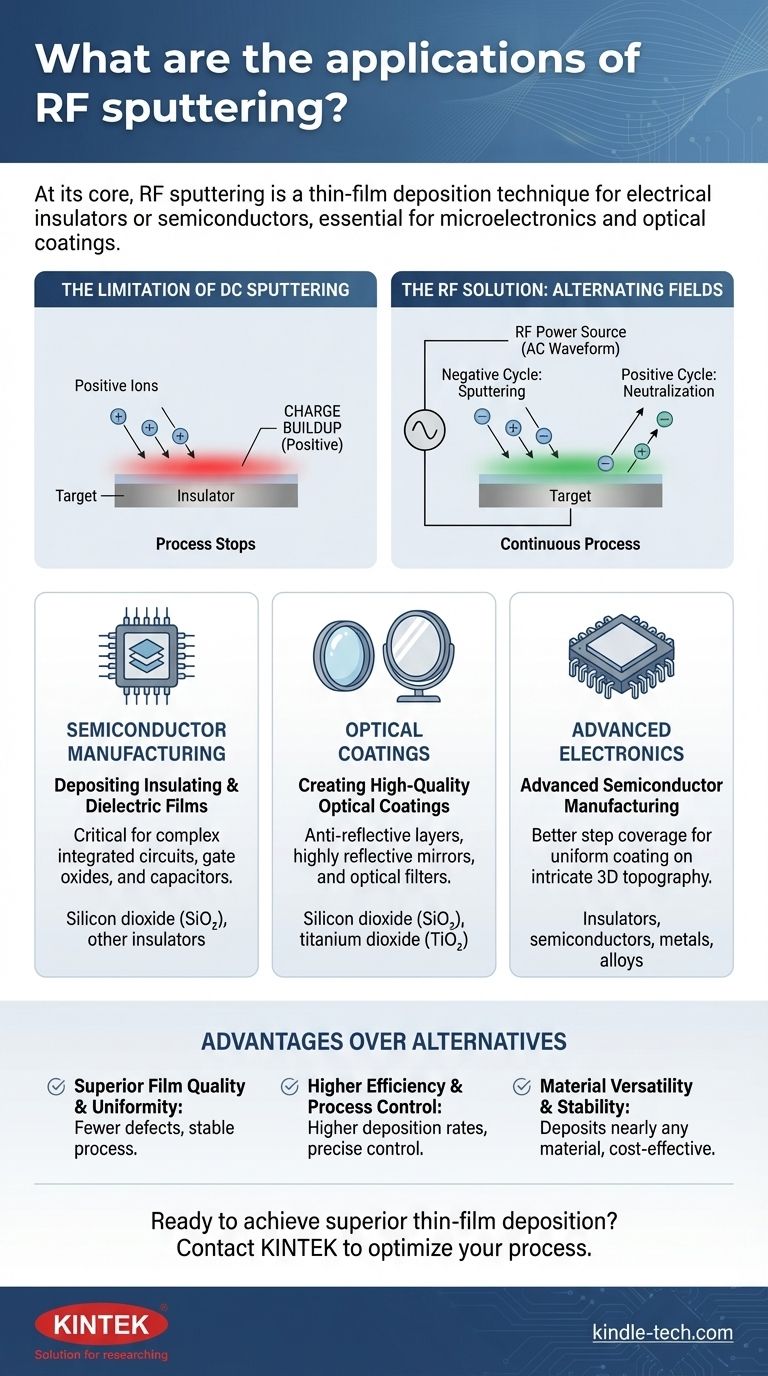

Em sua essência, a pulverização catódica por RF é uma técnica de deposição de filmes finos usada principalmente para materiais que são isolantes elétricos ou semicondutores. Suas aplicações mais comuns são encontradas na fabricação de microeletrônicos, desde complexos chips de computador até revestimentos ópticos, onde a deposição de camadas uniformes e de alta qualidade de materiais não condutores é essencial.

A razão fundamental para usar a pulverização catódica por RF é superar uma limitação crítica de métodos mais simples, como a pulverização catódica por CC. Ela permite depositar materiais isolantes sem o acúmulo de carga que interrompe o processo e que ocorre com corrente contínua, abrindo uma ampla gama de aplicações avançadas.

O Problema Central que a Pulverização Catódica por RF Resolve

Para entender as aplicações da pulverização catódica por RF, você deve primeiro entender o problema que ela foi projetada para resolver. A chave reside nas propriedades elétricas do material que você deseja depositar.

A Limitação da Pulverização Catódica por CC

Na pulverização catódica por CC (Corrente Contínua) padrão, um material alvo é bombardeado por íons positivos de um plasma para "pulverizar" átomos em um substrato. Isso funciona excepcionalmente bem para materiais eletricamente condutores, como metais.

No entanto, se o material alvo for um isolante (um dielétrico), os íons positivos aderem à sua superfície. Isso causa um rápido acúmulo de carga positiva, que repele eletricamente mais íons positivos que chegam e efetivamente interrompe o processo de pulverização.

A Solução RF: Campos Alternados

A pulverização catódica por RF (Radiofrequência) resolve isso substituindo a fonte de alimentação CC por uma fonte CA de alta frequência. Este campo alterna rapidamente entre potencial positivo e negativo.

Durante o ciclo negativo, o bombardeio de íons positivos pulveriza o material conforme o pretendido. Durante o breve ciclo positivo, o alvo atrai uma chuva de elétrons do plasma, o que neutraliza a carga positiva acumulada na superfície. Isso evita o acúmulo de carga e permite a deposição contínua e estável de materiais isolantes.

Principais Capacidades e Aplicações

Essa capacidade de lidar com materiais não condutores é a base para as principais aplicações da pulverização catódica por RF.

Deposição de Filmes Isolantes e Dielétricos

A aplicação mais importante é a criação de finas camadas isolantes. Isso é crítico na indústria de semicondutores para a construção das complexas estruturas em camadas de circuitos integrados.

Esses filmes dielétricos são usados para isolar componentes condutores, formar os óxidos de porta em transistores e criar capacitores diretamente em um chip.

Criação de Revestimentos Ópticos de Alta Qualidade

A pulverização catódica por RF é usada para depositar camadas precisas de materiais como dióxido de silício (SiO₂) ou dióxido de titânio (TiO₂) em vidro.

Esses filmes são usados para criar revestimentos antirreflexo para lentes, espelhos altamente reflexivos e filtros ópticos onde a uniformidade e a pureza do filme são primordiais.

Fabricação Avançada de Semicondutores

Em comparação com outros métodos, a pulverização catódica por RF opera em pressões mais baixas (1-15 mTorr). Isso reduz a chance de átomos pulverizados colidirem com moléculas de gás a caminho do substrato.

O resultado é um caminho mais direto e uma melhor "cobertura de degrau", o que significa que o filme pode revestir uniformemente a topografia intrincada e tridimensional de um microchip moderno. Isso leva a dispositivos de maior qualidade e mais confiáveis.

Compreendendo as Vantagens Sobre Alternativas

A escolha da pulverização catódica por RF é uma decisão técnica impulsionada por suas vantagens distintas em cenários específicos, particularmente em comparação com a pulverização catódica por CC ou a evaporação térmica.

Qualidade e Uniformidade Superior do Filme

O campo CA evita o arco elétrico e o acúmulo de carga que afetam a pulverização catódica por CC de certos materiais. Isso leva a um processo mais estável e resulta em filmes com menos defeitos e maior uniformidade em todo o substrato.

Maior Eficiência e Controle de Processo

A energia de RF é muito eficaz para manter um plasma, mesmo em baixas pressões. Isso aumenta a densidade de íons disponíveis para pulverização, levando a taxas de deposição mais altas em comparação com a pulverização catódica por CC na mesma baixa pressão.

Isso dá aos engenheiros controle preciso sobre o crescimento e as propriedades do filme.

Versatilidade e Estabilidade do Material

A pulverização catódica por RF não se limita a isolantes; ela pode depositar quase qualquer material, incluindo metais, ligas e compósitos. Desenvolvimentos modernos, como a pulverização catódica por diodo de RF, melhoraram ainda mais o processo, eliminando problemas como a erosão irregular do alvo (efeito "pista de corrida"), levando a um processo de fabricação mais estável, repetível e econômico.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a pulverização catódica por RF depende do material que você precisa depositar e da qualidade que você exige para o filme final.

- Se o seu foco principal é a deposição econômica de metais condutores: A pulverização catódica por CC padrão é frequentemente a escolha mais econômica e direta.

- Se o seu foco principal é depositar qualquer material isolante, dielétrico ou semicondutor: A pulverização catódica por RF não é apenas uma opção; é a tecnologia necessária.

- Se o seu foco principal é alcançar a mais alta qualidade, uniformidade e cobertura de degrau do filme para dispositivos complexos: A pulverização catódica por RF oferece estabilidade e controle de processo superiores para aplicações de missão crítica.

Em última análise, escolher a pulverização catódica por RF é uma escolha de versatilidade e qualidade, permitindo a fabricação de materiais avançados que impulsionam nosso mundo eletrônico moderno.

Tabela Resumo:

| Área de Aplicação | Caso de Uso Principal | Materiais Depositados |

|---|---|---|

| Fabricação de Semicondutores | Camadas dielétricas, óxidos de porta, capacitores | Dióxido de silício (SiO₂), outros isolantes |

| Revestimentos Ópticos | Camadas antirreflexo, espelhos, filtros | Dióxido de silício (SiO₂), dióxido de titânio (TiO₂) |

| Eletrônicos Avançados | Deposição de filme uniforme em estruturas 3D complexas | Isolantes, semicondutores, metais, ligas |

Pronto para alcançar uma deposição superior de filmes finos para o seu laboratório?

A pulverização catódica por RF é essencial para depositar materiais isolantes e dielétricos com alta uniformidade e precisão. Seja você desenvolvendo semicondutores avançados, revestimentos ópticos ou dispositivos eletrônicos complexos, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a otimizar seu processo.

Nossas soluções são projetadas para fornecer a estabilidade, controle e versatilidade de material que seus projetos exigem. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a alcançar resultados excepcionais.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Chiller de Armadilha Fria Direta a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Qual é o processo de alvo de sputtering? Um Guia Passo a Passo para a Deposição de Filmes Finos

- Quais são os três fatores do tratamento térmico? Dominar Temperatura, Tempo e Taxa de Resfriamento

- O MEV requer revestimento por pulverização catódica? Guia essencial para imagens nítidas e de alta resolução

- Quais são as aplicações mais comuns da FTIR? Identificação de Materiais de Polímeros a Produtos Farmacêuticos

- O que há no óleo de pirólise? Desvendando a Química Complexa do Bio-Óleo

- Quais são as desvantagens do destilador molecular de filme raspado? Alto Custo, Complexidade e Limites de Separação

- Qual é a diferença entre plasma de RF e plasma de CC? Escolha a fonte de plasma certa para o seu laboratório

- Quais são as falhas no processo de tratamento térmico? Um Guia para Prevenir Rachaduras, Empenamento e Degradação