Em essência, a Deposição Física de Vapor (PVD) é uma tecnologia fundamental para aplicar películas finas de alto desempenho numa vasta gama de indústrias. As suas aplicações abrangem desde o aeroespacial e microeletrónica até dispositivos médicos e ferramentas industriais, onde é utilizada para aumentar a durabilidade, adicionar propriedades óticas ou elétricas específicas e proteger componentes de ambientes agressivos.

O valor central do PVD reside na sua capacidade de depositar revestimentos finos excecionalmente puros, densos e de alto desempenho num substrato dentro de um vácuo. Este controlo sobre as propriedades da película é o que a torna indispensável para a fabricação de componentes avançados.

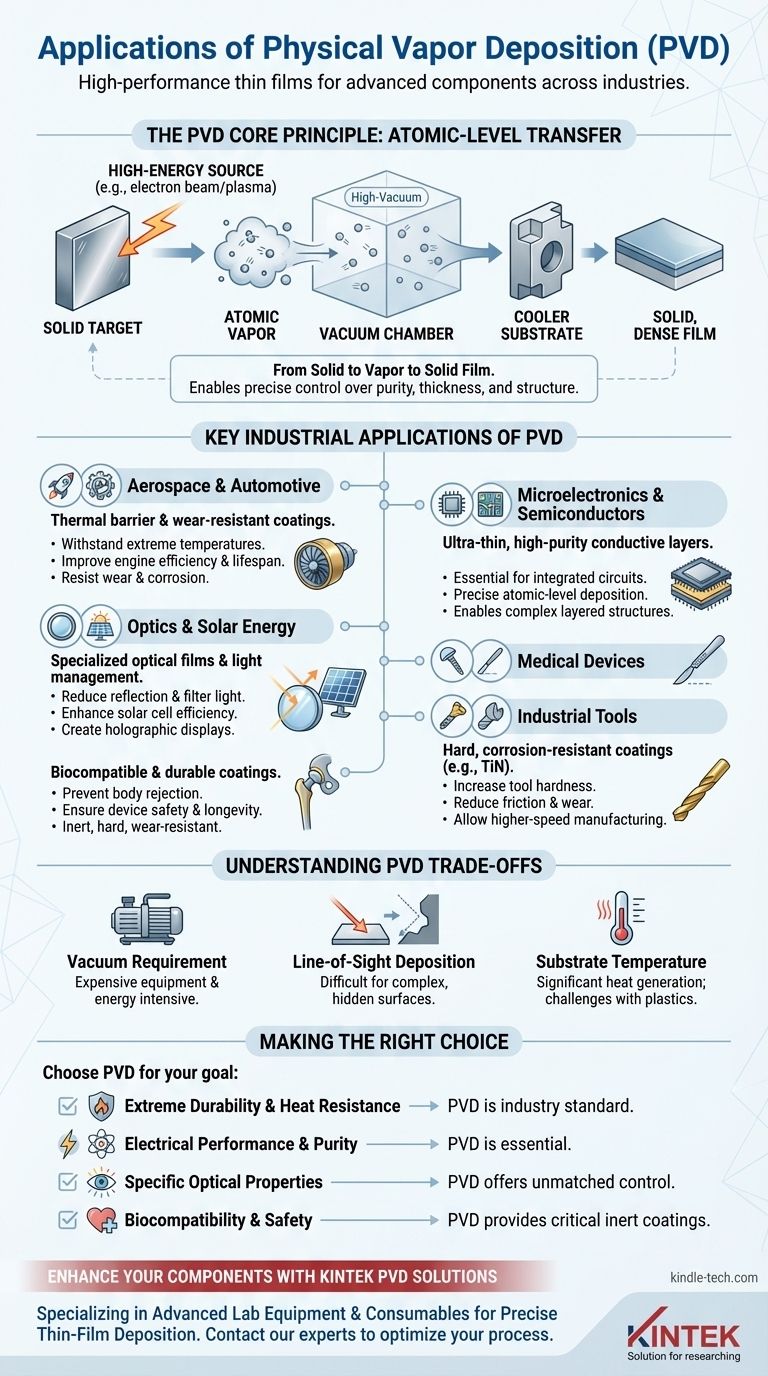

O Princípio Central: Porque é que o PVD é Tão Versátil

A Deposição Física de Vapor é fundamentalmente um processo de transferência de um material a nível atómico. É um processo "físico" porque o material muda o seu estado físico — de sólido para vapor e de volta para sólido — sem sofrer uma reação química.

De Sólido a Vapor

O processo começa numa câmara de alto vácuo contendo o material a ser depositado, conhecido como alvo. Uma fonte de alta energia, como um feixe de eletrões ou plasma, atinge o alvo com imensa força.

Esta energia transforma o material sólido diretamente em vapor, libertando átomos ou moléculas individuais.

De Vapor a Película Sólida

Estes átomos vaporizados viajam então através da câmara de vácuo e atingem o objeto a ser revestido, que é chamado de substrato. Ao entrar em contacto com o substrato mais frio, o vapor condensa-se rapidamente, formando uma película sólida, fina, densa e altamente aderente.

Todo este processo permite um controlo incrível sobre a pureza, espessura e estrutura do revestimento.

Principais Aplicações Industriais do PVD

A precisão do PVD permite aos engenheiros adaptar as propriedades da superfície para objetivos de desempenho específicos. Esta versatilidade levou à sua adoção em quase todas as indústrias de alta tecnologia.

Aeroespacial e Automóvel

Na aeroespacial, o PVD é usado para aplicar revestimentos resistentes à temperatura e densos em componentes de motores. Estas películas atuam como barreiras térmicas, permitindo que as peças resistam a temperaturas extremas e melhorando a eficiência e a vida útil do motor.

Para peças automóveis, o PVD fornece revestimentos duráveis que resistem ao desgaste e à corrosão, prolongando a vida útil dos componentes críticos.

Microeletrónica e Semicondutores

A fabricação de circuitos integrados e semicondutores depende fortemente do PVD. É usado para depositar as camadas condutoras de metal ultrafinas e de alta pureza necessárias para construir circuitos microscópicos.

A sua precisão é essencial para criar as estruturas complexas em camadas encontradas em microprocessadores e chips de memória modernos.

Ótica e Energia Solar

O PVD é usado para aplicar películas óticas especializadas em lentes, vidro e painéis solares. Estes revestimentos podem reduzir o reflexo, filtrar comprimentos de onda específicos de luz ou, no caso de células solares, aumentar a absorção de luz para melhorar a eficiência.

Também é usado para criar ecrãs holográficos e outros componentes óticos avançados.

Dispositivos Médicos

Para implantes médicos e instrumentos cirúrgicos, a biocompatibilidade e a durabilidade são críticas. O PVD é usado para aplicar revestimentos inertes, duros e resistentes ao desgaste que previnem a rejeição pelo corpo e garantem a longevidade e segurança do dispositivo.

Ferramentas Industriais

Uma das aplicações mais comuns é a aplicação de revestimentos duros e resistentes à corrosão em ferramentas de corte, brocas e matrizes. Revestimentos como o Nitreto de Titânio (TiN) aumentam drasticamente a dureza e a lubricidade da ferramenta, reduzindo o desgaste e permitindo operações de fabricação a velocidades mais elevadas.

Compreender as Compensações

Embora poderoso, o PVD não é uma solução universal. Compreender as suas limitações é fundamental para usá-lo eficazmente.

Requisito de Vácuo

Todo o processo de PVD deve ocorrer numa câmara de alto vácuo. Este equipamento é caro e requer energia significativa, tornando o processo mais dispendioso do que alguns métodos de revestimento convencionais, como a galvanoplastia.

Deposição por Linha de Visada

A maioria dos processos de PVD é de "linha de visada", o que significa que os átomos vaporizados viajam em linha reta do alvo para o substrato. Isto pode dificultar a obtenção de um revestimento uniforme em formas tridimensionais complexas com superfícies ocultas ou fendas profundas.

Temperatura do Substrato

O processo de PVD gera calor significativo, o que pode ser uma limitação para substratos sensíveis à temperatura, como plásticos. Embora existam processos de PVD a baixa temperatura, estes apresentam os seus próprios desafios de engenharia.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do requisito de desempenho primário para o seu componente.

- Se o seu foco principal for durabilidade extrema e resistência ao calor: O PVD é o padrão da indústria para componentes aeroespaciais e ferramentas de corte de alto desempenho.

- Se o seu foco principal for desempenho elétrico e pureza: O PVD é essencial para depositar as películas condutoras precisas e finas necessárias em semicondutores e microeletrónica.

- Se o seu foco principal forem propriedades óticas específicas: O PVD oferece um controlo inigualável para aplicar películas antirreflexo ou de filtragem de luz para lentes e células solares.

- Se o seu foco principal for biocompatibilidade: O PVD fornece revestimentos inertes, seguros e duráveis, críticos para implantes médicos e instrumentos cirúrgicos.

Em última análise, o PVD é uma tecnologia fundamental para engenharia de materiais a nível atómico para alcançar um desempenho superior.

Tabela de Resumo:

| Indústria | Aplicação Chave de PVD | Benefício Principal |

|---|---|---|

| Aeroespacial e Automóvel | Revestimentos de barreira térmica em peças de motor | Resistência a temperaturas extremas e durabilidade |

| Microeletrónica | Camadas condutoras para circuitos | Películas finas de alta pureza e precisão |

| Ótica e Energia Solar | Películas antirreflexo e de absorção de luz | Desempenho ótico e eficiência aprimorados |

| Dispositivos Médicos | Revestimentos biocompatíveis em implantes | Resistência ao desgaste e segurança |

| Ferramentas Industriais | Revestimentos duros como Nitreto de Titânio (TiN) | Aumento da dureza e vida útil da ferramenta |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho?

Na KINTEK, especializamo-nos em equipamentos de laboratório avançados e consumíveis para deposição precisa de películas finas. Quer esteja a desenvolver semicondutores de ponta, componentes aeroespaciais duráveis ou dispositivos médicos que salvam vidas, as nossas soluções são concebidas para satisfazer as exigências rigorosas da sua indústria.

Nós fornecemos:

- Sistemas PVD de última geração para I&D e produção.

- Suporte técnico especializado para otimizar o seu processo de revestimento.

- Alvos e consumíveis de alta pureza para resultados consistentes.

Vamos discutir como a nossa experiência pode ajudá-lo a alcançar um desempenho superior dos materiais. Contacte a nossa equipa hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura