Em sua essência, a compactação isostática oferece três vantagens principais em relação aos métodos tradicionais: alcançar densidade excepcionalmente uniforme, fornecer resistência consistente em todas as direções e permitir a produção de formas altamente complexas. Esta combinação única permite a criação de componentes com propriedades mecânicas superiores e mais previsíveis.

O valor fundamental da prensagem isostática é a sua capacidade de superar as limitações inerentes de outros processos de fabricação. Ao aplicar pressão igualmente de todos os lados, ela elimina defeitos internos e desbloqueia possibilidades de design, resultando em peças com integridade máxima do material.

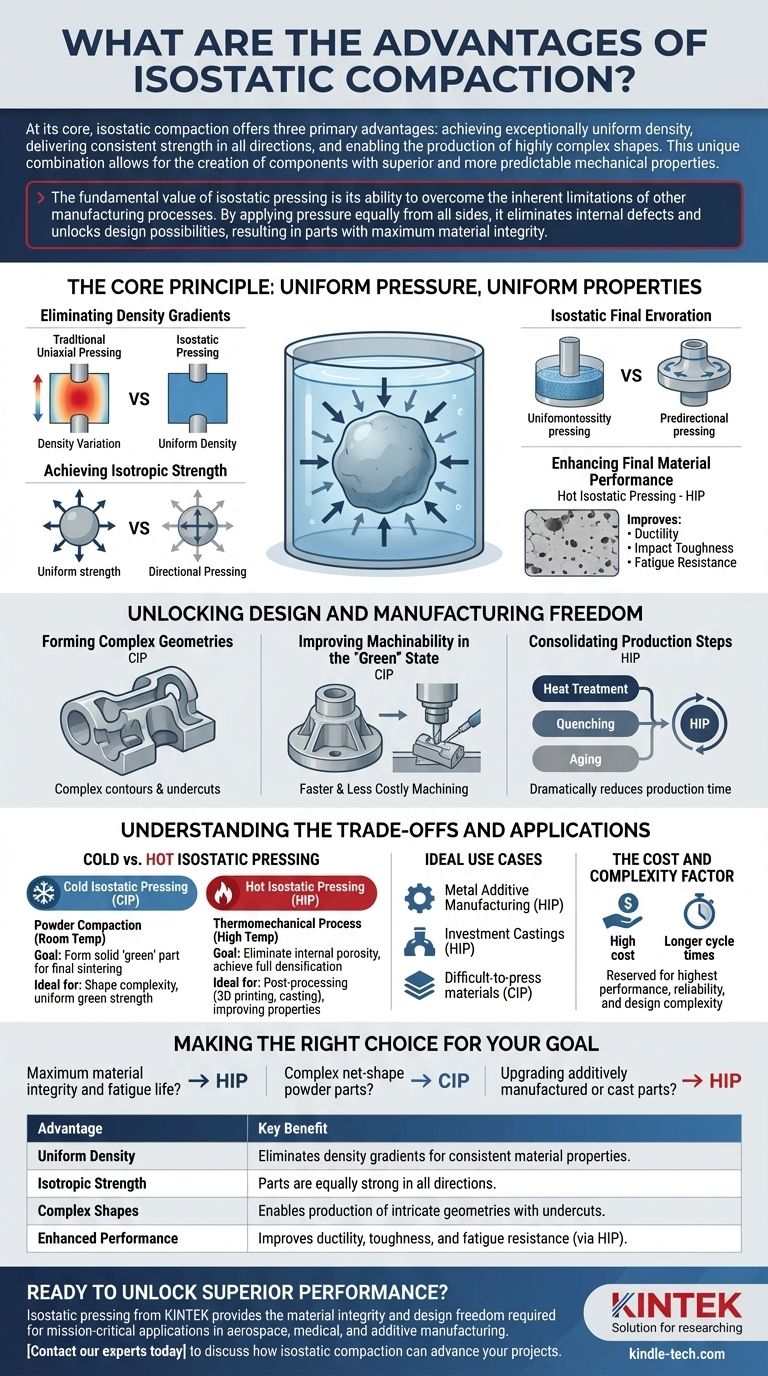

O Princípio Central: Pressão Uniforme, Propriedades Uniformes

A prensagem isostática funciona submergindo um componente — seja como pó em um molde flexível ou uma peça pré-formada — em um fluido e pressurizando esse fluido. Isso garante que a pressão seja aplicada de forma igual e simultânea a todas as superfícies do componente.

Eliminando Gradientes de Densidade

Na prensagem uniaxial tradicional, onde a pressão é aplicada a partir de apenas uma ou duas direções, o atrito entre o pó e as paredes da matriz cria variações de densidade. A peça resultante é mais densa perto dos punções e menos densa no meio. A prensagem isostática elimina completamente esses gradientes, produzindo um componente uniformemente denso.

Alcançando Resistência Isotrópica

Essa densidade uniforme traduz-se diretamente em propriedades mecânicas isotrópicas, o que significa que o material é igualmente forte em todas as direções. As peças são livres de eixos fracos ou pontos de tensão interna que podem se formar durante a prensagem direcional ou fundição, tornando-as muito mais confiáveis sob condições de carga complexas.

Melhorando o Desempenho Final do Material

Quando aplicada a altas temperaturas (Prensagem Isostática a Quente, ou HIP), o processo fecha a porosidade interna e cria uma microestrutura uniforme. Isso melhora significativamente propriedades críticas como ductilidade, tenacidade ao impacto e resistência à fadiga, elevando o desempenho de peças fundidas ou impressas em 3D ao nível de materiais forjados.

Desbloqueando a Liberdade de Design e Fabricação

O uso de pressão uniforme e ferramentas flexíveis abre possibilidades que simplesmente não são alcançáveis com matrizes rígidas.

Formando Geometrias Complexas

A Prensagem Isostática a Frio (CIP) usa moldes elastoméricos flexíveis. Isso permite a engenharia de peças com contornos complexos, rebaixos e cavidades internas que seriam impossíveis de ejetar de um conjunto de matrizes rígidas usado na prensagem uniaxial.

Melhorando a Usinabilidade no Estado "Verde"

A CIP produz uma peça pré-sinterizada (um compacto "verde") com resistência muito alta e uniforme. Isso permite que usinagem complexa seja realizada na peça antes do processo final de endurecimento e sinterização, o que é muitas vezes mais rápido e menos custoso do que usinar o material totalmente denso e endurecido.

Consolidando Etapas de Produção

A Prensagem Isostática a Quente (HIP) pode ser projetada para combinar múltiplos processos térmicos em um só. Um único ciclo HIP pode incluir simultaneamente tratamento térmico, têmpera e envelhecimento, consolidando etapas de fabricação e reduzindo drasticamente o tempo total de produção e o manuseio da peça.

Compreendendo as Compensações e Aplicações

Embora poderosa, a prensagem isostática é uma ferramenta específica para desafios específicos. A escolha entre Prensagem Isostática a Frio (CIP) e Prensagem Isostática a Quente (HIP) depende inteiramente do objetivo.

Prensagem Isostática a Frio vs. a Quente

Prensagem Isostática a Frio (CIP) é um método de compactação de pó usado à temperatura ambiente ou próxima dela. Seu propósito é formar uma peça "verde" sólida a partir de um pó antes da sinterização final. É escolhida pela complexidade da forma e pela resistência verde uniforme.

Prensagem Isostática a Quente (HIP) é um processo termomecânico usado em uma peça já formada (por exemplo, de fundição, fabricação aditiva ou CIP). Seu propósito é eliminar a porosidade interna e os defeitos, alcançando a densificação total e melhorando as propriedades do material.

Casos de Uso Ideais

O HIP é uma etapa de pós-processamento transformadora para a fabricação aditiva de metal (impressão 3D), onde cura a porosidade e corrige a má adesão das camadas. Também é usado para eliminar vazios internos em fundidos de precisão (investment castings) para aplicações aeroespaciais ou médicas críticas. A CIP se destaca na produção de peças a partir de materiais difíceis de prensar ou eletrólitos macios.

O Fator Custo e Complexidade

Os sistemas de prensagem isostática representam um investimento de capital significativo, e os tempos de ciclo podem ser mais longos do que a prensagem convencional. Portanto, é um processo reservado para aplicações onde o desempenho mais alto possível, a confiabilidade e a complexidade do design justificam o custo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a estratégia de compactação correta requer um entendimento claro dos requisitos de uso final do seu componente.

- Se o seu foco principal é a máxima integridade do material e vida útil à fadiga: Use HIP como etapa final de densificação para eliminar defeitos internos em componentes de missão crítica.

- Se o seu foco principal é criar peças complexas em pó com formato final (net-shape): Use CIP para alcançar geometrias intrincadas e alta resistência verde que não podem ser alcançadas com a prensagem uniaxial.

- Se o seu foco principal é aprimorar peças fabricadas aditivamente ou fundidas: Aplique HIP como etapa de pós-processamento para alcançar propriedades mecânicas comparáveis a materiais forjados.

Em última análise, a prensagem isostática permite que você projete materiais e componentes que alcançam um nível incomparável de desempenho e confiabilidade.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Densidade Uniforme | Elimina gradientes de densidade para propriedades de material consistentes. |

| Resistência Isotrópica | As peças são igualmente fortes em todas as direções. |

| Formas Complexas | Permite a produção de geometrias intrincadas com rebaixos. |

| Desempenho Aprimorado | Melhora a ductilidade, tenacidade e resistência à fadiga (via HIP). |

Pronto para desbloquear desempenho superior para seus componentes?

A prensagem isostática da KINTEK fornece a integridade do material e a liberdade de design necessárias para aplicações de missão crítica em aeroespacial, médico e fabricação aditiva. Nossa experiência em equipamentos de laboratório e consumíveis garante que você obtenha a solução certa para densificar pós metálicos, curar porosidade em peças impressas em 3D ou criar componentes cerâmicos complexos.

Entre em contato com nossos especialistas hoje para discutir como a compactação isostática pode avançar seus projetos.

Guia Visual

Produtos relacionados

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- O que é o processo isostático a frio? Alcançar Densidade Uniforme em Peças Complexas de Pós

- O que é a prensagem isostática a frio (CIP) de cerâmica de zircônia? Alcance Densidade Uniforme e Integridade Superior do Material

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto

- O que é uma máquina de prensagem a frio? Um guia para a compactação uniforme de pó sem calor

- Que produtos são feitos por prensagem isostática a frio? Obtenha Densidade Uniforme em Peças Complexas

- Como a prensagem isostática a frio (CIP) facilita as interfaces LPSCl/LLZO? Desbloqueie ligações superiores em baterias de estado sólido

- Quais são as desvantagens do processo de trabalho a frio? Principais Limitações na Conformação de Metais