Em resumo, a Prensagem Isostática a Quente (HIP) eleva a Metalurgia do Pó (PM) criando componentes com densidade quase perfeita. Este processo elimina a porosidade inerente deixada pela PM convencional, resultando em propriedades mecânicas, integridade estrutural e desempenho geral vastamente superiores para aplicações exigentes.

A decisão entre PM convencional e HIP não é sobre qual é universalmente "melhor", mas sobre adequar o processo ao requisito de desempenho. A PM convencional é econômica para muitas aplicações, enquanto o HIP é um investimento necessário para peças onde a falha não é uma opção.

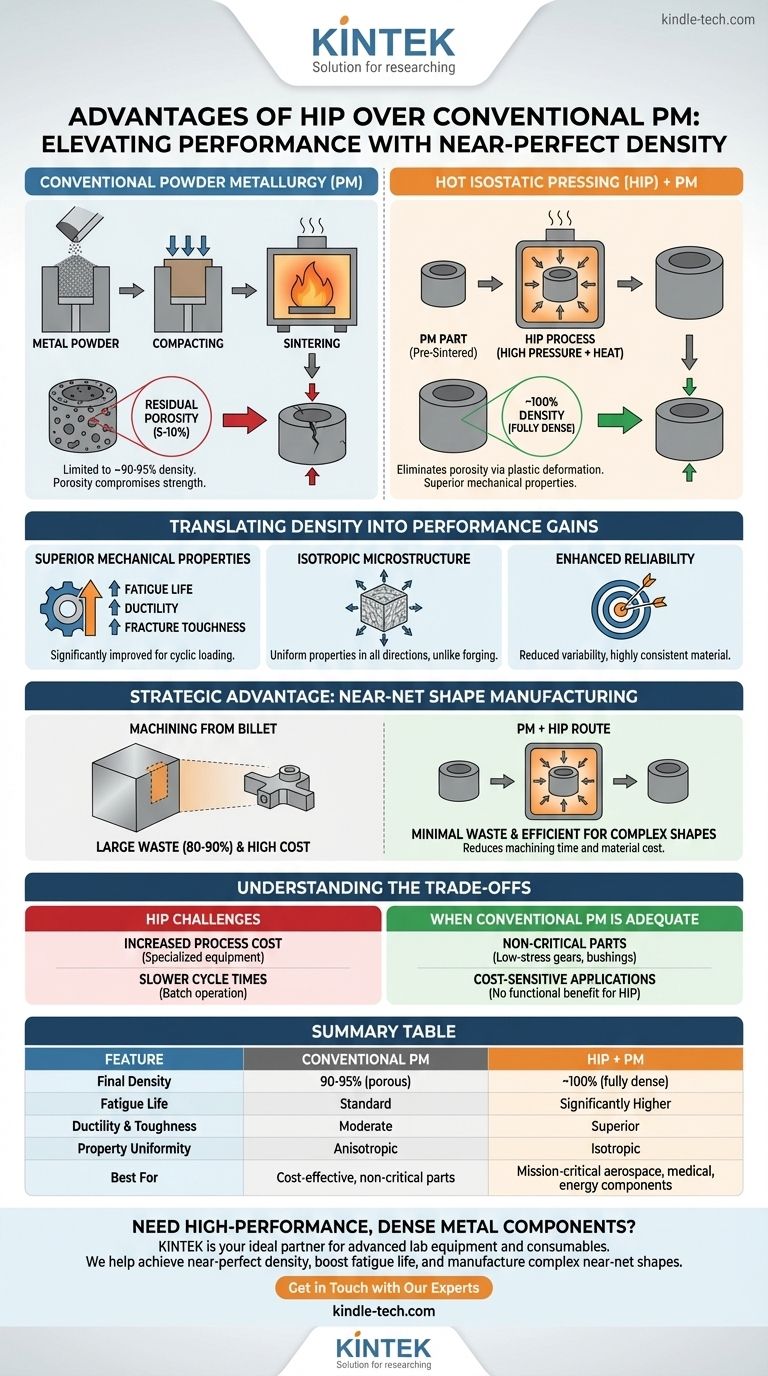

A Diferença Fundamental: Eliminando a Porosidade

A principal vantagem do HIP decorre de sua capacidade de resolver a principal fraqueza da metalurgia do pó convencional: a porosidade residual.

O Limite da PM Convencional

A Metalurgia do Pó (PM) convencional envolve a compactação de pó metálico em uma matriz e, em seguida, a sua sinterização. A sinterização aquece a peça para unir as partículas.

Mesmo após a sinterização, uma rede de pequenos e inevitáveis vazios, conhecidos como porosidade, permanece dentro do material. Essa porosidade, muitas vezes de 5-10% em volume, atua como um concentrador de tensões e compromete a resistência final da peça.

Como o HIP Atinge a Densidade Total

A Prensagem Isostática a Quente (HIP) é tipicamente usada como uma etapa secundária após a sinterização inicial. O processo submete o componente a uma pressão de gás inerte extremamente alta a uma temperatura elevada.

Essa combinação de calor e pressão isostática (uniforme em todas as direções) faz com que o material se deforme plasticamente em nível microscópico. Os vazios colapsam e se ligam metalurgicamente, resultando em uma peça totalmente densa com praticamente nenhuma porosidade interna.

Transformando a Densidade em Ganhos de Desempenho

Alcançar quase 100% de densidade não é apenas um benefício teórico; ele desbloqueia melhorias tangíveis e críticas no desempenho do material.

Propriedades Mecânicas Superiores

Ao eliminar os poros que iniciam as trincas, o HIP melhora drasticamente as principais propriedades do material. Isso inclui um aumento significativo na ductilidade, tenacidade à fratura e, o mais importante, na vida útil à fadiga. Para componentes sujeitos a carregamento cíclico, esta é a vantagem mais importante.

Microestrutura Isotrópica e Homogênea

Como a pressão é aplicada uniformemente em todas as direções, as propriedades do material resultantes são isotrópicas, ou seja, as mesmas em todas as direções. Esta é uma vantagem distinta sobre processos como a forjaria, que podem criar fluxo de grão direcional e propriedades anisotrópicas.

Confiabilidade e Consistência Aprimoradas

O processo HIP reduz a variabilidade entre as peças. Ao remover a natureza aleatória da porosidade, ele produz um material altamente consistente, garantindo que o ponto mais fraco de uma peça esteja muito mais próximo do ponto mais fraco da próxima. Isso aumenta a confiabilidade do componente e simplifica o projeto de engenharia.

A Vantagem Estratégica: Fabricação Quase-Líquida

Além das propriedades do material, a combinação de PM e HIP oferece vantagens significativas de fabricação sobre métodos tradicionais como forjaria ou usinagem a partir de tarugos.

Redução de Resíduos e Custos de Usinagem

O processo PM pode criar peças complexas muito próximas de suas dimensões finais, conhecido como formato quase-líquido (near-net shape). Usar o HIP para densificar essa forma é muito mais eficiente do que começar com um grande bloco de material caro (como titânio ou uma superliga) e usinar 80-90% dele.

Permitindo Geometrias Complexas

O HIP permite que os engenheiros projetem e fabriquem formas intrincadas com materiais de alto desempenho que seriam impossíveis ou proibitivamente caros de produzir usando outros métodos.

Compreendendo as Desvantagens

Embora poderoso, o HIP não é uma solução universal. Seus benefícios devem ser ponderados em relação a considerações práticas.

Aumento do Custo do Processo

O HIP requer equipamentos especializados e adiciona uma etapa significativa à cadeia de fabricação. Isso o torna mais caro do que a PM convencional para uma determinada peça. O custo deve ser justificado pelo requisito de desempenho.

Tempos de Ciclo Mais Lentos

O processo HIP em si é uma operação em lote que pode levar várias horas. Isso aumenta o tempo total de produção em comparação com o fluxo de trabalho mais simples de "prensar e sinterizar" da PM convencional.

Quando é um Exagero

Para muitas aplicações, as propriedades mecânicas oferecidas pela PM convencional são perfeitamente adequadas. Para engrenagens de baixa tensão, buchas ou componentes estruturais em ambientes não críticos, o custo adicional do HIP não oferece nenhum benefício funcional.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo apropriado requer uma compreensão clara do uso final e das restrições de projeto do seu componente.

- Se seu foco principal são peças sensíveis ao custo e não críticas: A PM convencional oferece um excelente equilíbrio de propriedades e economia.

- Se seu foco principal é o desempenho e a confiabilidade máximos: O HIP é o padrão exigido para aplicações aeroespaciais, médicas e de energia de missão crítica, onde a vida útil à fadiga e a integridade estrutural são primordiais.

- Se seu foco principal é criar peças complexas e de alta resistência, minimizando o desperdício de material: A rota PM + HIP é frequentemente a estratégia de fabricação mais econômica e capaz.

Ao compreender essa distinção, você pode selecionar o processo de metalurgia do pó que se alinha perfeitamente com as demandas de desempenho e o orçamento do seu componente.

Tabela Resumo:

| Característica | PM Convencional | HIP + PM |

|---|---|---|

| Densidade Final | 90-95% (porosa) | ~100% (totalmente densa) |

| Vida Útil à Fadiga | Padrão | Significativamente Maior |

| Ductilidade e Tenacidade | Moderada | Superior |

| Uniformidade da Propriedade | Anisotrópica | Isotrópica |

| Melhor Para | Peças econômicas e não críticas | Componentes aeroespaciais, médicos, de energia de missão crítica |

Precisa de Componentes Metálicos Densos e de Alto Desempenho?

Se o seu projeto exige as propriedades mecânicas superiores e a confiabilidade que só a Prensagem Isostática a Quente (HIP) pode oferecer, a KINTEK é o seu parceiro ideal. Somos especializados em equipamentos e consumíveis avançados de laboratório, atendendo às necessidades precisas de laboratórios e fabricantes que trabalham com materiais de alto desempenho.

Podemos ajudá-lo a:

- Alcançar densidade quase perfeita e eliminar as fraquezas da porosidade.

- Aumentar a vida útil à fadiga e a tenacidade à fratura para aplicações de missão crítica.

- Fabricar formas complexas e quase-líquidas de forma eficiente, reduzindo o desperdício de material e o custo.

Entre em contato conosco hoje para discutir como nossa expertise pode aprimorar o desempenho de seus componentes. Vamos encontrar a solução de metalurgia do pó certa para seus objetivos.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos