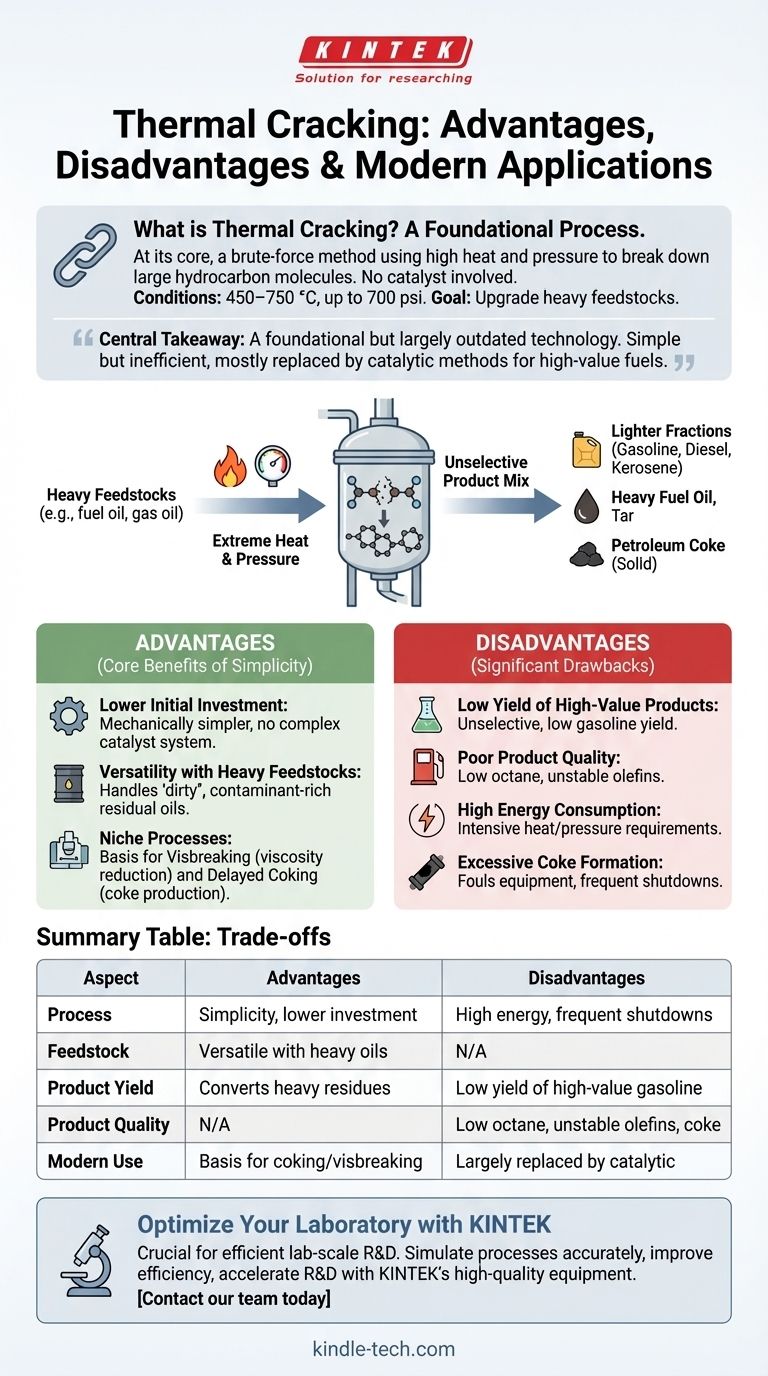

Em sua essência, o craqueamento térmico é um método de força bruta que usa alta temperatura e pressão para quebrar grandes moléculas de hidrocarbonetos. Suas principais vantagens são a simplicidade e a capacidade de processar matérias-primas muito pesadas e de baixo valor, enquanto suas principais desvantagens são a má qualidade do produto, os baixos rendimentos de produtos valiosos como a gasolina e o alto consumo de energia.

A principal conclusão é que o craqueamento térmico é uma tecnologia fundamental, mas em grande parte desatualizada para a produção de gasolina. Embora sua simplicidade seja uma vantagem, sua ineficiência e a baixa qualidade de sua produção significam que ele foi quase inteiramente substituído por métodos catalíticos mais avançados para a produção de combustíveis de alto valor.

O que é Craqueamento Térmico? Um Processo Fundamental

O craqueamento térmico foi um dos primeiros métodos desenvolvidos para aumentar a produção de gasolina a partir do petróleo bruto. Ele opera com um princípio direto: aplicar condições extremas para forçar a quebra de ligações químicas.

O Mecanismo Central: Calor e Pressão

O processo envolve o aquecimento de frações pesadas de hidrocarbonetos, como óleo combustível ou gasóleo, a temperaturas muito altas (450–750 °C) sob pressão significativa (até 700 psi). Essas condições severas fornecem a energia necessária para quebrar espontaneamente as ligações carbono-carbono em grandes moléculas, dividindo-as em moléculas menores e mais leves. Nenhum catalisador está envolvido.

O Objetivo Principal: Aprimorar Matérias-Primas Pesadas

O objetivo fundamental é econômico: converter fluxos de hidrocarbonetos pesados e de baixo valor em produtos mais leves e valiosos. Isso inclui transformar materiais do "fundo do barril" em componentes para gasolina, diesel e querosene.

Os Produtos: Uma Mistura Não Seletiva

Como o processo não é seletivo, ele cria uma ampla gama de produtos. Isso inclui as frações leves desejadas, mas também quantidades significativas de óleo combustível pesado, alcatrão e coque de petróleo sólido. A gasolina produzida é rica em olefinas instáveis e tem um número de octanagem muito baixo.

As Principais Vantagens da Simplicidade

Embora em grande parte superada, a simplicidade do craqueamento térmico oferece alguns benefícios importantes que mantêm variantes do processo relevantes em nichos específicos.

Menor Investimento Inicial

Comparado às unidades catalíticas modernas, um craqueador térmico é mecanicamente mais simples. Ele não requer um sistema complexo e caro de reator-regenerador para manusear um catalisador, o que pode reduzir o investimento inicial.

Versatilidade com Matérias-Primas Pesadas

Os processos térmicos se destacam no manuseio de óleos residuais muito pesados e ricos em contaminantes. Essas matérias-primas "sujas" desativariam ou "envenenariam" rapidamente os catalisadores sensíveis usados em métodos como o Craqueamento Catalítico Fluido (FCC), tornando o craqueamento térmico uma etapa de aprimoramento inicial viável.

Processos de Nicho como Coqueamento e Viscorredução

Os princípios do craqueamento térmico são a base para importantes processos modernos. A viscorredução é uma forma branda usada para reduzir a viscosidade do óleo combustível pesado, facilitando seu transporte. O coqueamento retardado é uma forma severa projetada especificamente para maximizar a produção de coque de petróleo, um produto sólido valioso usado na criação de eletrodos.

Compreendendo as Desvantagens Significativas

As desvantagens do craqueamento térmico são substanciais e são a principal razão pela qual ele não é mais o método preferido para a produção de combustíveis para transporte.

Baixo Rendimento de Produtos de Alto Valor

A natureza de "força bruta" do craqueamento térmico não é precisa. Ele produz um rendimento relativamente baixo de gasolina em comparação com os métodos catalíticos, com uma porção maior da matéria-prima acabando como óleos pesados e coque de menor valor.

Má Qualidade do Produto

A gasolina produzida por craqueamento térmico tem um baixo número de octanagem, tornando-a inadequada para motores modernos de alta compressão sem um processamento adicional significativo. A alta concentração de olefinas instáveis também significa que os produtos podem formar gomas e depósitos ao longo do tempo.

Alto Consumo de Energia

Manter as temperaturas e pressões extremas exigidas para as reações é incrivelmente intensivo em energia. Isso resulta em altos custos operacionais e uma pegada ambiental significativa em comparação com os processos catalíticos de menor temperatura.

Formação Excessiva de Coque

Um subproduto comum e problemático é o coque, um sólido duro e rico em carbono. Os depósitos de coque sujam rapidamente o interior das serpentinas e equipamentos do reator, forçando paradas frequentes para procedimentos de limpeza difíceis e demorados.

Como Aplicar Isso ao Seu Objetivo

Compreender essas compensações é fundamental para reconhecer onde os processos térmicos se encaixam no cenário da refinaria moderna.

- Se seu foco principal é aprimorar os resíduos mais pesados: Processos térmicos como o coqueamento e a viscorredução são as ferramentas padrão da indústria para processar o "fundo do barril" em fluxos mais valiosos.

- Se seu foco principal é maximizar a gasolina de alta octanagem: O craqueamento térmico é a escolha errada; o Craqueamento Catalítico Fluido (FCC) é muito mais eficiente e produz um produto de qualidade superior para esse fim.

- Se seu foco principal é uma entrada de baixo custo para aprimoramento básico: Uma unidade térmica simples pode ser considerada, mas seus altos custos operacionais e produção de baixo valor a tornam economicamente desafiadora na maioria dos mercados.

Em última análise, o craqueamento térmico representa o primeiro passo essencial na tecnologia de refino, uma base sobre a qual processos catalíticos mais eficientes e precisos foram construídos.

Tabela Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Processo | Simplicidade, menor investimento inicial | Alto consumo de energia, paradas frequentes |

| Matéria-prima | Versátil com óleos pesados e ricos em contaminantes | N/A |

| Rendimento do Produto | Converte resíduos pesados em fluxos mais leves | Baixo rendimento de gasolina de alto valor |

| Qualidade do Produto | N/A | Baixa octanagem, olefinas instáveis, formação de coque |

| Uso Moderno | Base para processos de coqueamento e viscorredução | Amplamente substituído pelo craqueamento catalítico para combustíveis |

Otimize o Processamento de Hidrocarbonetos do Seu Laboratório com a KINTEK

Compreender as compensações de processos industriais como o craqueamento térmico é crucial para a pesquisa e desenvolvimento em escala laboratorial eficiente. Seja você analisando matérias-primas pesadas, desenvolvendo novos métodos catalíticos ou simulando condições de refino, ter o equipamento certo é fundamental.

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às necessidades de laboratórios de pesquisa em energia e química. Podemos ajudá-lo a:

- Simular Processos com Precisão: Desde reatores térmicos básicos até sistemas catalíticos avançados.

- Melhorar a Eficiência: Com controle preciso de temperatura e equipamentos duráveis projetados para condições exigentes.

- Acelerar P&D: Fornecendo ferramentas confiáveis que reduzem o tempo de inatividade e aumentam a repetibilidade experimental.

Deixe nossa experiência apoiar seu trabalho no avanço da tecnologia de combustíveis. Entre em contato com nossa equipe hoje para discutir como as soluções da KINTEK podem atender aos desafios específicos do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o propósito de um forno de laboratório? Alcançar Processamento Preciso de Alta Temperatura

- Qual é a diferença entre uma estufa e um forno em um laboratório? Escolha a Ferramenta Certa para as Necessidades de Calor do Seu Laboratório

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes

- Qual é a utilidade de um forno mufla elétrico? Obtenha Processamento Puro e de Alta Temperatura