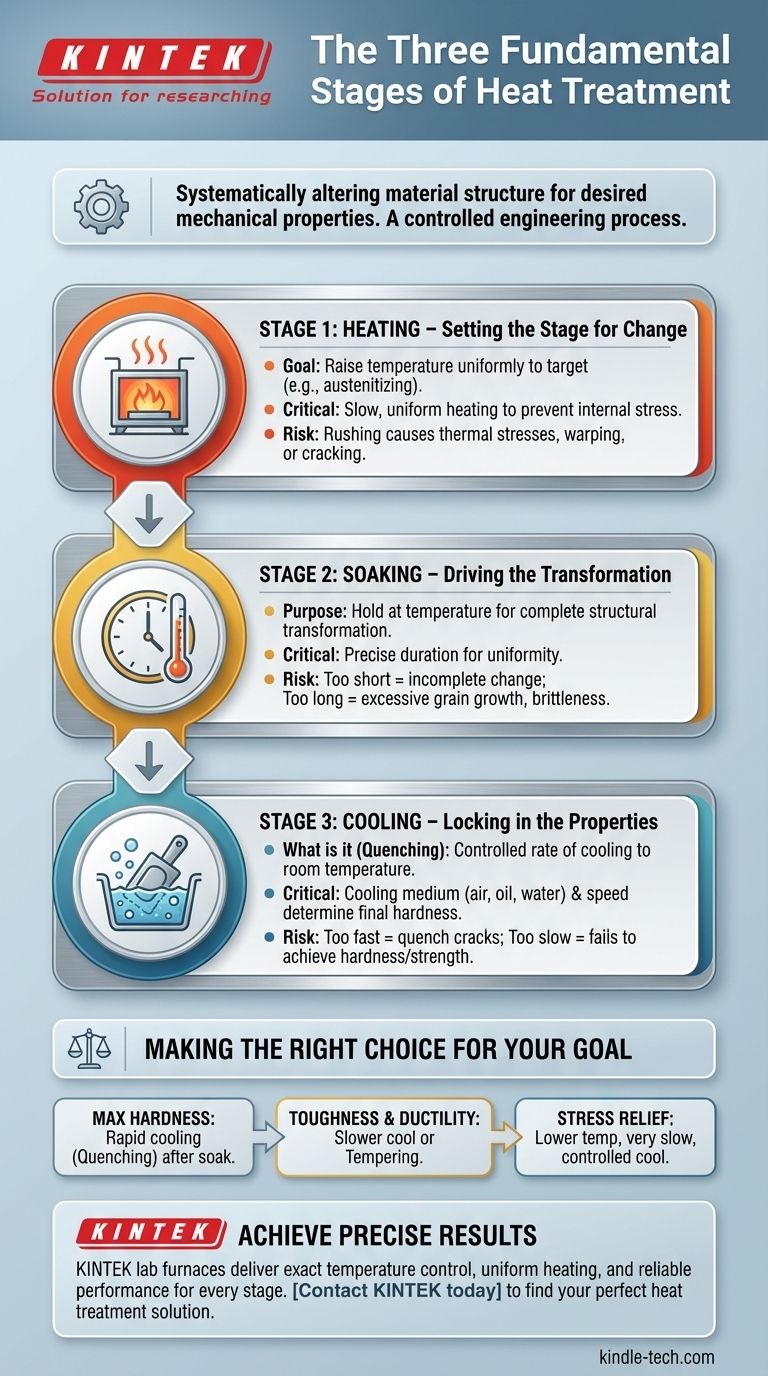

Em sua essência, o processo de tratamento térmico consiste em três estágios fundamentais. Estes são o estágio de Aquecimento, onde a temperatura do material é elevada uniformemente; o estágio de Imersão (ou manutenção), onde é mantido nessa temperatura por um período específico; e o estágio de Resfriamento, onde é trazido de volta à temperatura ambiente a uma taxa controlada. Cada estágio serve a um propósito distinto na alteração sistemática da estrutura interna do material para alcançar as propriedades mecânicas desejadas.

O tratamento térmico não se trata apenas de mudar a temperatura de um material. É um processo de engenharia altamente controlado, projetado para manipular a estrutura cristalina microscópica de um material para alcançar resultados específicos e previsíveis, como aumento da dureza, melhoria da tenacidade ou alívio de tensões internas.

Estágio 1: O Ciclo de Aquecimento - Preparando o Palco para a Mudança

A fase inicial de aquecimento é a base sobre a qual todo o tratamento é construído. Seu sucesso depende inteiramente da precisão e do controle.

O Objetivo do Aquecimento

O objetivo principal é elevar a temperatura de todo o componente a um alvo específico, conhecido como temperatura de austenitização em aços. Esta é a temperatura na qual a estrutura cristalina interna do material se torna instável e está pronta para se transformar.

Por Que a Uniformidade é Crítica

O aquecimento deve ser lento e uniforme o suficiente para garantir que o núcleo do material atinja a mesma temperatura que a superfície. O aquecimento desigual pode causar tensões internas, levando à deformação ou até mesmo à rachadura da peça.

Estágio 2: O Período de Imersão - Impulsionando a Transformação

Assim que o material atinge a temperatura alvo, ele entra na fase de imersão, ou manutenção. É aqui que ocorre a verdadeira mudança metalúrgica.

O Propósito da Imersão

O componente é mantido na temperatura específica por um tempo predeterminado. Este período permite que a estrutura cristalina interna se transforme completa e uniformemente em uma nova estrutura (por exemplo, austenita no aço).

Como o Tempo Afeta o Resultado

A duração da imersão é crítica. Uma imersão muito curta resultará em uma transformação incompleta e propriedades inconsistentes. Uma imersão muito longa pode causar efeitos indesejáveis, como crescimento excessivo de grãos, o que pode tornar o material quebradiço.

Estágio 3: A Fase de Resfriamento - Fixando as Propriedades

O estágio final de resfriamento é talvez o mais crítico, pois a taxa de resfriamento determina diretamente as propriedades mecânicas finais do material.

O Que é Resfriamento (Têmpera)?

Esta etapa envolve a redução rápida ou lenta da temperatura do material de volta à temperatura ambiente. O método e o meio utilizados — como ar, óleo, água ou salmoura — são escolhidos especificamente para controlar a taxa de resfriamento.

Por Que a Taxa de Resfriamento é Tudo

A velocidade do resfriamento "fixa" uma estrutura cristalina específica. Um resfriamento muito rápido (uma têmpera) aprisiona uma estrutura dura e quebradiça, como a martensita. Um resfriamento mais lento permite que estruturas mais macias e mais dúcteis, como perlita ou bainita, se formem. Esse controle é como os metalurgistas podem produzir uma ampla gama de propriedades a partir do mesmo material base.

Compreendendo as Compensações e Riscos

Cada estágio do tratamento térmico apresenta oportunidades de erro. Entender esses riscos destaca a importância do controle preciso sobre a temperatura, o tempo e a atmosfera (como um vácuo).

O Risco de Aquecimento Incorreto

Apressar o ciclo de aquecimento é um erro comum. Isso pode criar uma diferença de temperatura significativa entre a superfície e o núcleo da peça, gerando tensões térmicas que causam distorção.

O Perigo da Imersão Incorreta

O período de imersão é um equilíbrio delicado. Tempo insuficiente leva a uma estrutura não uniforme e desempenho não confiável. Tempo excessivo pode tornar o produto final fraco e quebradiço, mesmo que seja duro.

A Consequência de um Resfriamento Ruim

A taxa de resfriamento errada é a causa mais comum de falha. Resfriar muito rápido pode causar trincas de têmpera e extrema fragilidade. Resfriar muito lentamente não conseguirá atingir a dureza e a resistência desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros para cada uma das três etapas são selecionados com base nas propriedades finais desejadas do componente.

- Se o seu foco principal for a dureza máxima: O objetivo é uma fase de resfriamento rápido (têmpera) após um ciclo adequado de aquecimento e imersão para formar uma estrutura totalmente martensítica.

- Se o seu foco principal for tenacidade e ductilidade: O objetivo envolve uma taxa de resfriamento mais lenta ou um processo de tratamento térmico secundário (como revenimento) para refinar a estrutura quebradiça em uma mais forte e resiliente.

- Se o seu foco principal for alívio de tensões: O objetivo requer uma temperatura de aquecimento muito mais baixa e um ciclo de resfriamento muito lento e controlado para permitir que as tensões internas relaxem sem alterar a dureza do núcleo.

Em última análise, dominar a interação entre aquecimento, imersão e resfriamento é o que transforma uma simples peça de metal em um componente de engenharia de alto desempenho.

Tabela de Resumo:

| Estágio | Objetivo Principal | Fator Crítico |

|---|---|---|

| 1. Aquecimento | Elevar uniformemente o material a uma temperatura alvo. | Aquecimento controlado e uniforme para evitar empenamento/rachaduras. |

| 2. Imersão | Manter na temperatura para transformação microestrutural completa. | Duração precisa para garantir uniformidade e evitar crescimento de grão. |

| 3. Resfriamento | Controlar a taxa de resfriamento para fixar as propriedades desejadas. | Meio de resfriamento (ar, óleo, água) e velocidade determinam a dureza/tenacidade final. |

Alcance resultados precisos e repetíveis para os processos de tratamento térmico do seu laboratório.

A KINTEK é especializada em fornos de laboratório e equipamentos de alta qualidade que oferecem o controle exato de temperatura, aquecimento uniforme e desempenho confiável necessários para cada estágio do tratamento térmico. Se você está desenvolvendo novas ligas, processando amostras para ciência dos materiais ou garantindo controle de qualidade, nossas soluções ajudam você a alcançar as propriedades de material desejadas — da dureza máxima à tenacidade aprimorada — com confiança.

Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação específica e encontrar a solução de tratamento térmico perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são as propriedades físicas da pirólise? Desvendando a Natureza Complexa do Óleo de Pirólise

- Uma prensa-filtro é melhor que um clarificador? Escolha a Ferramenta Certa para o Seu Objetivo de Separação

- Quais vantagens um forno de secagem a vácuo oferece em relação a um forno de secagem convencional? Aprimore a precisão da pesquisa SCWO

- Para que é utilizado o ferroníquel? A Liga Essencial para a Produção de Aço Inoxidável

- Para que é utilizada a sinterização? Desbloqueie Peças de Alta Resistência a partir de Pó

- Quais são os perigos da brasagem de cobre? Evite vazamentos catastróficos e falhas de material

- Qual é o principal objetivo do processo de sinterização em estado sólido? Transformar Pó em Componentes Densos e Fortes

- Que máquina é usada para cortar diamantes? Descubra a Tecnologia Laser que Modela as Gemas