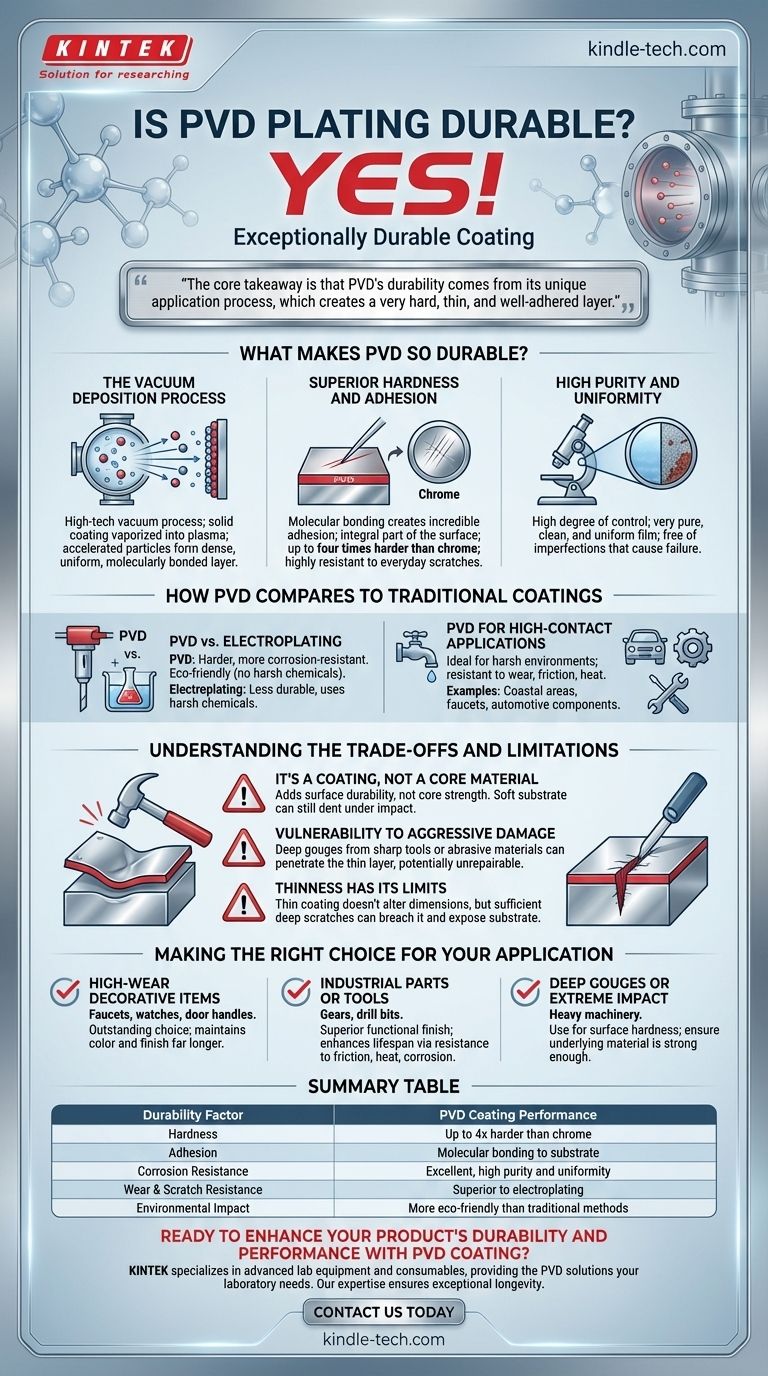

Sim, a Deposição Física de Vapor (PVD) é um revestimento excepcionalmente durável. É amplamente considerada um dos acabamentos de superfície mais resistentes disponíveis atualmente, criado através de um processo de deposição a vácuo de alta tecnologia que liga molecularmente o revestimento ao substrato. Isso resulta em um acabamento significativamente mais duro e mais resistente a arranhões, corrosão e desgaste do que a maioria dos métodos de revestimento tradicionais.

A conclusão principal é que a durabilidade do PVD vem de seu processo de aplicação exclusivo, que cria uma camada muito dura, fina e bem aderida. No entanto, sua eficácia final é uma parceria entre a dureza do revestimento e a resistência do material subjacente.

O que torna o PVD tão durável?

A durabilidade excepcional do PVD não é um acidente; é um resultado direto do processo altamente controlado e científico usado para aplicá-lo.

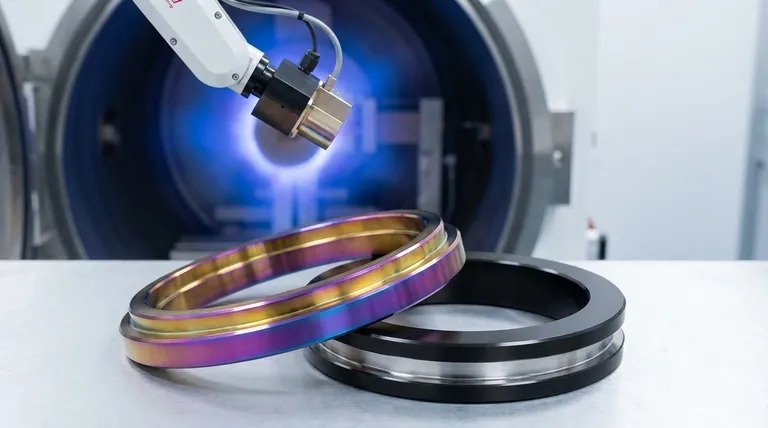

O Processo de Deposição a Vácuo

O PVD é aplicado dentro de uma câmara de alto vácuo. O material base é colocado dentro, e um material de revestimento sólido é vaporizado em um plasma de átomos ou íons. Um campo elétrico então acelera essas partículas, fazendo com que elas atinjam o material base com tanta força que se incorporam à superfície, formando uma camada densa, uniforme e fortemente ligada.

Dureza e Adesão Superiores

Este processo de ligação molecular cria uma adesão incrível. Ao contrário da tinta ou da galvanoplastia, que ficam sobre a superfície, o PVD se torna parte integrante dela. O revestimento resultante é extremamente duro — em alguns casos, até quatro vezes mais duro que o cromo — tornando-o altamente resistente a arranhões e desgastes do dia a dia.

Alta Pureza e Uniformidade

O processo PVD oferece um alto grau de controle sobre a estrutura do revestimento. Isso resulta em um filme muito puro, limpo e uniforme, livre das imperfeições que podem fazer com que outros revestimentos falhem ou corroam com o tempo.

Como o PVD se compara aos revestimentos tradicionais

O PVD se destaca quando comparado diretamente com métodos de acabamento mais convencionais, oferecendo vantagens significativas em desempenho e longevidade.

PVD vs. Galvanoplastia

Os revestimentos PVD são geralmente mais duros e mais resistentes à corrosão do que os aplicados por galvanoplastia. O processo PVD também é significativamente mais ecológico, evitando os produtos químicos agressivos usados em processos eletroquímicos tradicionais.

PVD para Aplicações de Alto Contato

Devido à sua resistência ao desgaste, atrito e calor, o PVD é a escolha ideal para projetos expostos a ambientes agressivos ou contato frequente. Isso inclui áreas costeiras, ferragens domésticas de alto tráfego, como torneiras, e componentes automotivos funcionais.

Compreendendo as Compensações e Limitações

Embora o PVD seja incrivelmente robusto, nenhum revestimento é indestrutível. Entender suas limitações é fundamental para usá-lo de forma eficaz.

É um Revestimento, Não um Material Central

O PVD adiciona durabilidade à superfície, mas não altera as propriedades do substrato subjacente. Um revestimento PVD duro em um metal macio ainda pode amassar se o objeto sofrer um impacto significativo. O material base fornece a integridade estrutural.

Vulnerabilidade a Danos Agressivos

Embora altamente resistente ao desgaste, o revestimento pode ser danificado por ataques agressivos. Um sulco profundo causado por uma ferramenta afiada ou material abrasivo pode penetrar a fina camada. Em alguns casos, esse tipo de dano pode não ser reparável.

A Espessura Tem Seus Limites

A espessura de um revestimento PVD é um de seus benefícios, pois não altera as dimensões de uma peça. No entanto, isso também significa que um arranhão suficientemente profundo pode romper o revestimento e expor o substrato por baixo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do acabamento correto depende inteiramente das exigências do seu projeto. O PVD se destaca em cenários onde a integridade da superfície é primordial.

- Se o seu foco principal são itens decorativos de alto desgaste (por exemplo, torneiras, relógios, maçanetas): O PVD é uma escolha excelente que manterá sua cor e acabamento por muito mais tempo do que as opções tradicionais.

- Se o seu foco principal são peças industriais ou ferramentas: A resistência do revestimento ao atrito, calor e corrosão o torna um acabamento funcional superior que aumenta a vida útil do componente.

- Se o seu projeto é suscetível a sulcos profundos ou impacto extremo: Use PVD por sua dureza superficial, mas certifique-se de que o material subjacente seja forte o suficiente para resistir à deformação.

Em última análise, escolher PVD é um investimento em uma superfície projetada para longevidade e desempenho excepcionais.

Tabela de Resumo:

| Fator de Durabilidade | Desempenho do Revestimento PVD |

|---|---|

| Dureza | Até 4x mais duro que o cromo |

| Adesão | Ligação molecular ao substrato |

| Resistência à Corrosão | Excelente, alta pureza e uniformidade |

| Resistência ao Desgaste e Arranhões | Superior à galvanoplastia |

| Impacto Ambiental | Mais ecológico que métodos tradicionais |

Pronto para aumentar a durabilidade e o desempenho do seu produto com revestimento PVD? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo as soluções PVD que seu laboratório precisa para acabamentos de superfície superiores. Nossa experiência garante que seus componentes atinjam longevidade excepcional e resistência ao desgaste, corrosão e calor. Entre em contato conosco hoje para discutir como nossa tecnologia PVD pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente