Em seu estado final e acabado, um revestimento PVD é considerado não tóxico e fundamentalmente seguro. Isso ocorre porque o processo cria uma superfície estável e inerte onde os materiais de revestimento estão molecularmente ligados ao produto subjacente. Essa ligação forte impede que o material lixivie, lasque ou se torne aerotransportado durante o uso diário.

A segurança dos revestimentos PVD depende de uma distinção crítica: embora o processo de fabricação envolva materiais que podem ser perigosos se inalados, o produto final é seguro para os usuários finais devido à ligação incrivelmente forte e estável que o revestimento forma com a superfície.

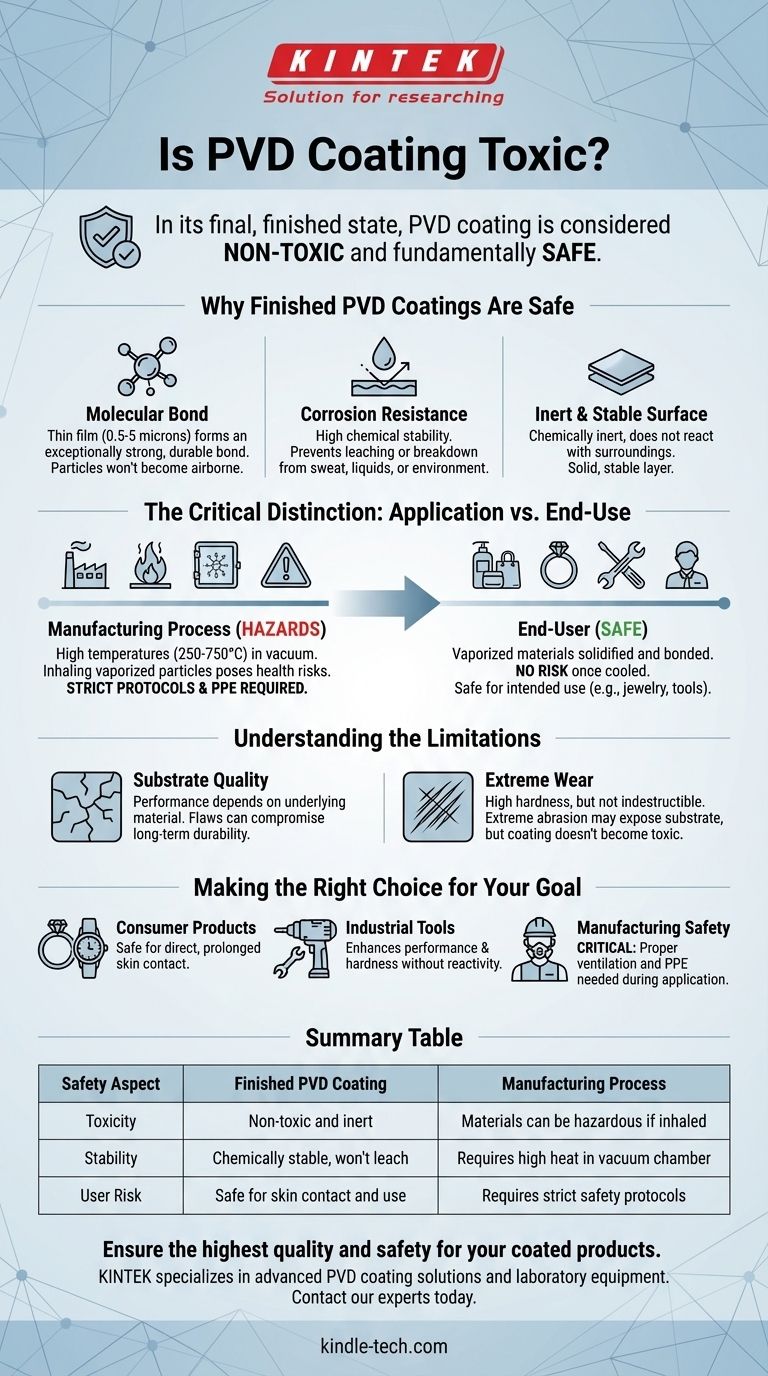

Por que os revestimentos PVD acabados são seguros

A Deposição Física de Vapor (PVD) é uma técnica de acabamento avançada que altera as propriedades de um material em nível molecular. A segurança do produto final não é um acidente, mas um resultado direto de como o revestimento é criado e o que ele faz.

A Natureza da Ligação Molecular

PVD é um processo que deposita uma película muito fina — geralmente entre 0,5 e 5 mícrons — uma molécula de cada vez em vácuo. Este método cria uma ligação excepcionalmente forte e durável entre o revestimento e o material substrato ao qual é aplicado.

As partículas do revestimento são tão firmemente ligadas umas às outras que não se tornarão aerotransportadas ou se separarão do produto em condições normais.

Resistência Excepcional à Corrosão

Uma propriedade chave dos revestimentos PVD é sua alta resistência à corrosão e oxidação. Essa estabilidade química é crucial para a segurança.

Como a superfície não reage facilmente com suor, líquidos ou outros fatores ambientais, isso evita que o revestimento se decomponha ou lixivie materiais.

Uma Superfície Inerte e Estável

O revestimento PVD finalizado é quimicamente inerte, o que significa que não reage com o ambiente. É por isso que é usado em aplicações que vão desde luminárias arquitetônicas até ferramentas.

Essa inércia garante que a própria superfície não represente um risco, pois permanece uma camada sólida e estável.

A Distinção Crítica: Aplicação vs. Uso Final

Compreender o contexto de onde e quando o PVD é manuseado é essencial para entender seu perfil de segurança. Há uma diferença significativa entre o ambiente de fabricação e o produto final.

Perigos Potenciais Durante a Fabricação

O processo PVD deve ser realizado em altas temperaturas (de 250°C a 750°C) dentro de uma câmara de vácuo para vaporizar o material de revestimento.

A inalação dessas partículas microscópicas aerotransportadas durante o processo de aplicação pode representar riscos à saúde. Portanto, protocolos de segurança rigorosos e equipamentos de proteção são necessários para os trabalhadores em um ambiente de fabricação.

Segurança para o Usuário Final

Assim que o processo de revestimento é concluído e o produto esfria, esses riscos são eliminados completamente. Os materiais vaporizados solidificaram-se e se ligaram ao produto.

O item final que chega ao consumidor é completamente seguro para o uso pretendido, seja ele uma peça de joia, uma torneira de cozinha ou uma ferramenta de alto desempenho.

Compreendendo as Limitações

Embora seguro, é importante reconhecer os fatores que garantem a integridade do revestimento. A segurança e a durabilidade do acabamento não são absolutas e dependem de certas condições.

A Qualidade do Revestimento Depende do Substrato

O desempenho geral e a estabilidade de um revestimento PVD são diretamente influenciados pela qualidade do material subjacente.

Se o substrato for defeituoso ou preparado incorretamente, o revestimento pode não aderir corretamente, o que pode comprometer sua durabilidade a longo prazo.

O Desgaste Extremo Pode Comprometer a Camada

Os revestimentos PVD oferecem dureza e resistência ao desgaste excepcionalmente altas, mas não são indestrutíveis.

Se o revestimento for submetido a abrasão extrema e for severamente riscado ou danificado, o material subjacente pode ficar exposto. No entanto, isso danifica o acabamento, mas não faz com que o próprio revestimento se torne tóxico.

Fazendo a Escolha Certa para o Seu Objetivo

Sua preocupação com a toxicidade deve ser enquadrada pela forma como você interage com o revestimento PVD.

- Se o seu foco principal são produtos de consumo (joias, relógios, acessórios): Você pode ter certeza de que os itens revestidos com PVD são seguros para contato direto e prolongado com a pele.

- Se o seu foco principal são ferramentas ou componentes industriais: O benefício é um revestimento que aumenta o desempenho e a dureza sem introduzir reatividade química ou riscos de segurança durante o uso.

- Se o seu foco principal é a segurança na fabricação: É absolutamente crucial que ventilação adequada e equipamento de proteção individual sejam usados durante o processo de aplicação PVD para mitigar o risco de inalação de partículas.

Em última análise, o processo PVD é projetado para transformar materiais em uma superfície acabada que é impressionantemente durável, quimicamente estável e segura para o usuário final.

Tabela de Resumo:

| Aspecto de Segurança | Revestimento PVD Acabado | Processo de Fabricação |

|---|---|---|

| Toxicidade | Não tóxico e inerte | Materiais podem ser perigosos se inalados |

| Estabilidade | Quimicamente estável, não lixivia | Requer calor elevado em câmara de vácuo |

| Risco para o Usuário | Seguro para contato com a pele e uso | Requer protocolos de segurança rigorosos para trabalhadores |

Garanta a mais alta qualidade e segurança para seus produtos revestidos.

A KINTEK é especializada em fornecer soluções avançadas de revestimento PVD e equipamentos de laboratório. Nossa experiência garante acabamentos duráveis e não tóxicos que atendem aos mais altos padrões da indústria para joias, ferramentas e componentes industriais.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seu projeto com soluções de revestimento confiáveis, seguras e de alto desempenho.

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as vantagens do plasma de micro-ondas? Processamento Mais Rápido e Puro para Aplicações Exigentes

- Qual é a frequência do MPCVD? Um Guia para Escolher 2,45 GHz vs. 915 MHz para Sua Aplicação

- Quais são as limitações dos diamantes? Além do Mito da Perfeição

- Como funciona o MPCVD? Um Guia para Deposição de Filmes de Alta Qualidade e Baixa Temperatura

- Como funciona a deposição química de vapor para diamantes? Cultive Diamantes Criados em Laboratório Camada por Camada