Em resumo, sim. O revestimento por Deposição Física de Vapor (PVD) é excepcionalmente duradouro e é considerado um dos acabamentos de superfície mais duráveis disponíveis. Sua notável durabilidade advém de seu processo de aplicação exclusivo, que cria um acabamento ligado molecularmente ao metal base, em vez de ser simplesmente uma camada sobreposta. Isso resulta em dureza superior e resistência ao desgaste.

A principal razão para a longevidade do PVD é que ele não é um revestimento no sentido tradicional. É um processo de modificação de superfície que liga uma camada microfina de cerâmica metálica ao substrato, aumentando fundamentalmente a dureza e a resiliência da própria superfície.

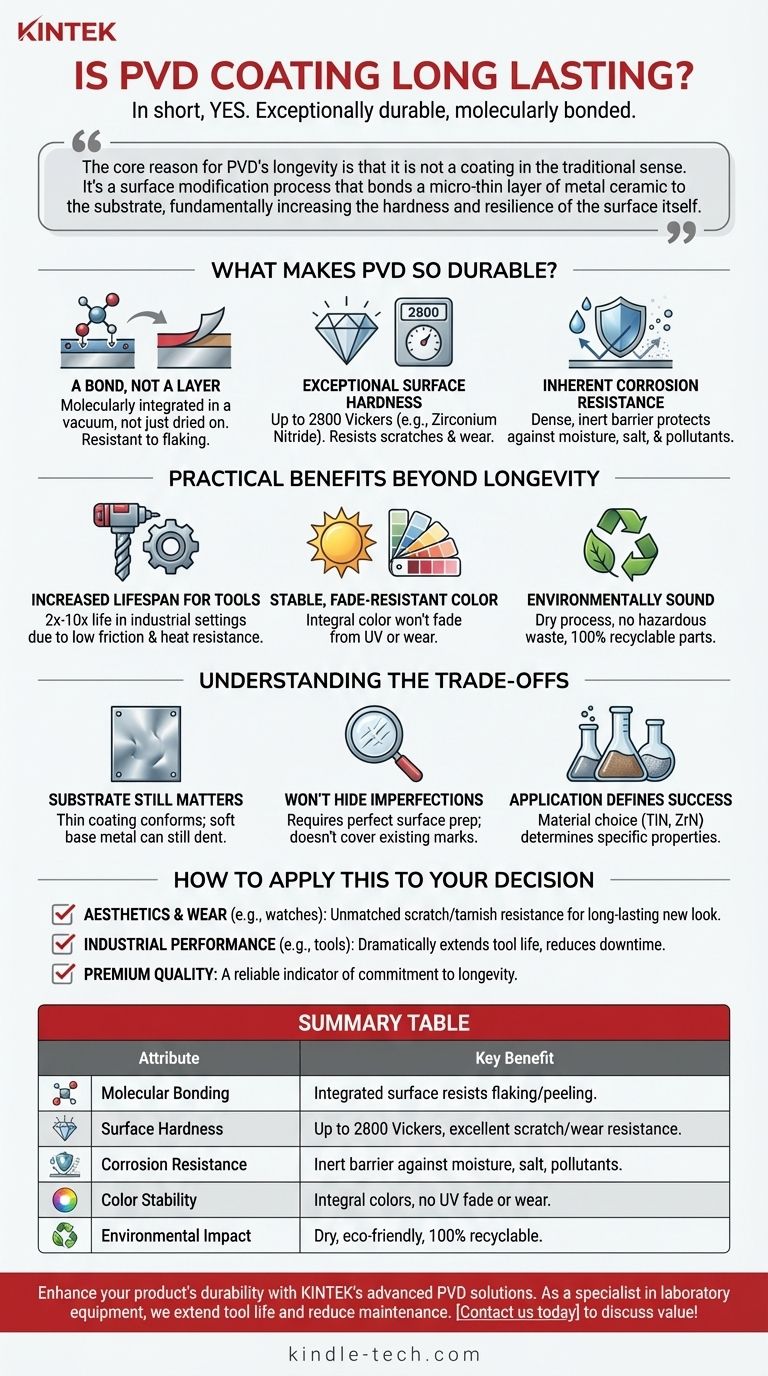

O Que Torna o PVD Tão Durável?

A durabilidade de um acabamento PVD não é mágica; é um resultado direto da física por trás do processo. Entender esses princípios mostra por que ele supera métodos tradicionais como pintura ou galvanoplastia.

É uma Ligação, Não uma Camada

Ao contrário da tinta, que simplesmente seca sobre uma superfície, o PVD envolve a ligação de material em nível molecular. O processo ocorre no vácuo, onde um material sólido (como Titânio ou Zircônio) é vaporizado em plasma e, em seguida, depositado no objeto alvo.

Isso cria uma nova condição de superfície integrada, em vez de uma camada distinta e separada. Como está firmemente ligado, é altamente resistente a lascar, descascar ou lascar.

Dureza de Superfície Excepcional

Os acabamentos PVD são extremamente duros. Por exemplo, um acabamento PVD usando Nitreto de Zircônio (frequentemente usado para acabamentos "Latão Vitalício") pode atingir uma dureza de 2800 Vickers.

Esse nível de dureza torna a superfície incrivelmente resistente a arranhões e ao desgaste diário, razão pela qual é preferido para itens de alto contato, como torneiras, ferragens de portas e caixas de relógios.

Resistência Inerente à Corrosão

A natureza densa e ligada do acabamento PVD cria uma barreira inerte que protege o metal base dos efeitos da umidade, sal e poluentes atmosféricos.

Isso proporciona excelente resistência à corrosão e ao escurecimento, garantindo que a cor e a integridade do acabamento permaneçam estáveis por muito tempo, mesmo em ambientes agressivos.

Benefícios Práticos Além da Longevidade

As propriedades físicas do PVD levam a vantagens tangíveis em várias aplicações, desde bens de consumo até ambientes industriais exigentes.

Vida Útil Aumentada para Ferramentas

Em ambientes industriais, a aplicação de revestimentos PVD em ferramentas de corte, brocas e moldes pode aumentar sua vida útil funcional em duas a três vezes, com algumas aplicações apresentando uma melhoria de dez vezes.

Isso ocorre porque a superfície dura e de baixo atrito reduz o desgaste e o acúmulo de calor durante a operação, permitindo que a ferramenta tenha um desempenho melhor por mais tempo.

Cor Estável e Resistente ao Desbotamento

O PVD pode ser usado para depositar uma ampla gama de cores com estabilidade excepcional. Como a cor é parte integrante do acabamento ligado, ela não desbotará com a exposição UV nem se desgastará com o tempo, como aconteceria com um acabamento anodizado ou pintado.

Um Processo Ambientalmente Correto

Em comparação com os métodos tradicionais de galvanoplastia que frequentemente usam produtos químicos perigosos, como o cromo hexavalente, o PVD é um processo seco e ecologicamente correto.

Ele não produz resíduos perigosos, e os componentes revestidos com PVD permanecem 100% recicláveis no final de sua vida útil.

Entendendo as Compensações

Embora incrivelmente durável, o PVD não é indestrutível. Seu desempenho está diretamente ligado à qualidade do objeto em que é aplicado.

O Substrato Ainda Importa

O revestimento PVD é extremamente duro, mas também extremamente fino (medido em mícrons). Se o metal subjacente for macio, um impacto significativo ainda pode causar uma amassadura.

É provável que o próprio acabamento PVD não lasque ou descasque da área amassada, mas a forma do objeto será comprometida. A força do revestimento não pode compensar um material base fraco.

Não Esconderá Imperfeições

Como o acabamento PVD é muito fino e se conforma perfeitamente à superfície, ele não esconderá quaisquer arranhões, amassados ou marcas de polimento subjacentes. A aparência final depende inteiramente da qualidade da preparação da superfície antes do revestimento.

A Aplicação Define o Sucesso

O termo "PVD" descreve um processo, mas o material usado para o revestimento (por exemplo, Nitreto de Titânio, Nitreto de Zircônio) determina suas propriedades específicas. O desempenho depende inteiramente da correspondência do material de revestimento correto com o uso pretendido.

Como Aplicar Isso à Sua Decisão

Sua escolha depende do que você mais valoriza em um acabamento. O PVD se destaca onde a durabilidade é uma preocupação primordial.

- Se seu foco principal for estética e desgaste diário (por exemplo, relógios, torneiras, joias): O PVD oferece resistência incomparável a arranhões e manchas, garantindo que o produto pareça novo por anos a mais do que os acabamentos tradicionais.

- Se seu foco principal for desempenho industrial (por exemplo, ferramentas de corte, componentes mecânicos): O PVD estende drasticamente a vida útil operacional da peça, reduzindo o tempo de inatividade e os custos a longo prazo.

- Se seu foco principal for um produto premium e duradouro: Escolher um produto com acabamento PVD é um indicador confiável de qualidade e um compromisso com a longevidade por parte do fabricante.

Ao ver o PVD como um aprimoramento permanente da superfície do metal, você pode selecioná-lo com confiança para aplicações que exigem máxima durabilidade e resiliência.

Tabela de Resumo:

| Atributo do Revestimento PVD | Benefício Principal |

|---|---|

| Ligação Molecular | Cria uma superfície integrada microfina que resiste a lascar e descascar. |

| Dureza da Superfície | Atinge até 2800 Vickers, proporcionando excelente resistência a arranhões e desgaste. |

| Resistência à Corrosão | Forma uma barreira inerte contra umidade, sal e poluentes para estabilidade a longo prazo. |

| Estabilidade da Cor | As cores são parte integrante do acabamento ligado, prevenindo o desbotamento UV e o desgaste com o tempo. |

| Impacto Ambiental | Um processo seco e ecologicamente correto, sem resíduos perigosos; peças revestidas são 100% recicláveis. |

Aumente a durabilidade e o desempenho do seu produto com as soluções avançadas de revestimento PVD da KINTEK. Como especialista em equipamentos e consumíveis de laboratório, fornecemos revestimentos PVD que estendem significativamente a vida útil de ferramentas e componentes, reduzem os custos de manutenção e garantem resistência superior ao desgaste e à corrosão. Se você atua na fabricação, pesquisa ou desenvolvimento de produtos de consumo premium, nossa experiência pode ajudá-lo a alcançar qualidade duradoura. Entre em contato conosco hoje para discutir como nossos revestimentos PVD podem agregar valor aos seus produtos!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo