Para criar uma atmosfera inerte, você deve substituir sistematicamente o ar reativo dentro de um recipiente selado por um gás não reativo. Um método comum de laboratório envolve a secagem por chama de um balão de reação, selando-o com um septo de borracha e, em seguida, usando um balão cheio de nitrogênio ou argônio para purgar o ar e manter uma pressão positiva do gás inerte.

O objetivo fundamental não é simplesmente adicionar um gás inerte, mas sim remover ativamente componentes reativos como oxigênio e umidade do seu sistema. Isso protege materiais sensíveis e previne reações secundárias indesejadas, garantindo a estabilidade e o sucesso do seu processo.

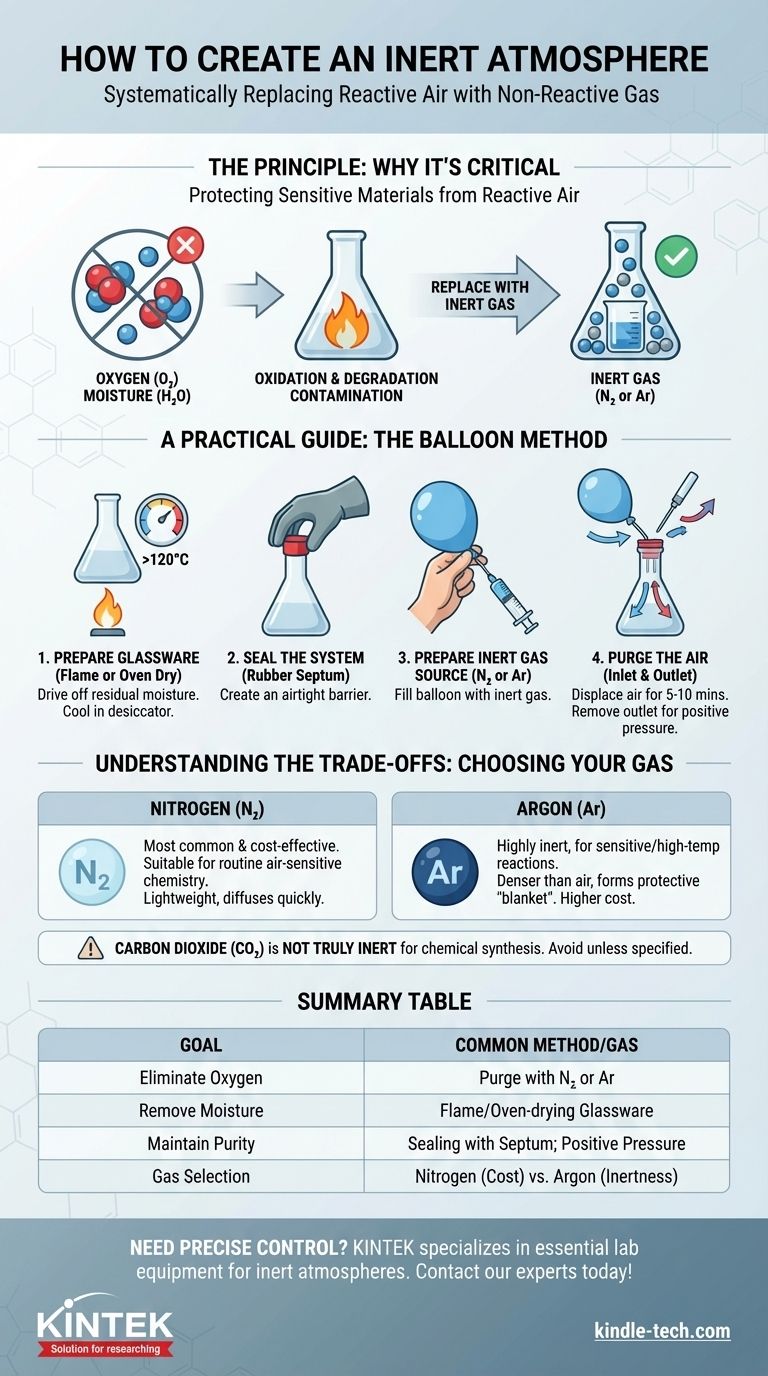

O Princípio: Por que uma Atmosfera Inerte é Crítica

Para implementar adequadamente uma atmosfera inerte, você deve primeiro entender do que está protegendo seus materiais. O ar ao nosso redor é uma mistura de gases que são frequentemente altamente reativos.

Eliminando o Oxigênio Reativo

O principal adversário é o oxigênio, que constitui cerca de 21% do ar. É um poderoso agente oxidante que participa prontamente em reações químicas.

Esses processos de oxidação podem degradar reagentes sensíveis, criar subprodutos indesejados ou inibir completamente uma transformação química desejada. Um gás inerte desloca fisicamente o oxigênio, removendo-o da equação.

Removendo a Umidade Residual

A água é outro composto reativo presente como umidade no ar e adsorvido nas superfícies de vidrarias.

A secagem por chama ou a secagem em estufa da vidraria antes do uso é uma etapa crítica. Esse calor elevado evapora a camada microscópica de água, garantindo que seu sistema não esteja apenas livre de oxigênio, mas também seco.

Prevenindo Contaminação e Risco

Além de reações químicas específicas, uma atmosfera inerte protege contra contaminação geral. Também reduz significativamente o risco de incêndio ou explosões ao trabalhar com solventes inflamáveis ou materiais pirofóricos, que podem inflamar espontaneamente em contato com o ar.

Um Guia Prático: O Método do Balão

Esta técnica é uma maneira simples e econômica de estabelecer uma atmosfera inerte para muitas aplicações laboratoriais comuns.

Passo 1: Prepare Sua Vidraria

Comece garantindo que seu balão de reação esteja meticulosamente limpo e seco. Para reações sensíveis, você deve secar por chama o balão sob vácuo ou secar em estufa por várias horas (geralmente a >120°C) e deixá-lo esfriar em um ambiente livre de umidade, como um dessecador.

Coloque uma barra de agitação magnética dentro antes de iniciar este processo.

Passo 2: Sele o Sistema

Assim que o balão estiver frio ao toque (manuseie com luvas grossas, se necessário), dobre imediatamente um septo de borracha sobre a junta de vidro esmerilhado. Isso cria uma vedação hermética que pode ser perfurada por uma agulha.

Passo 3: Prepare a Fonte de Gás Inerte

Encha um balão de festa padrão com o gás inerte de sua escolha, geralmente nitrogênio ou argônio, até um diâmetro de cerca de 7-8 polegadas. Torça o gargalo para evitar a fuga de gás e prenda uma agulha de seringa.

Passo 4: Purge o Ar

Para deslocar o ar dentro do seu balão, você precisa de uma entrada e uma saída.

Insira a agulha do seu balão cheio de gás através do septo. Em seguida, insira uma segunda agulha, a de "saída", através do septo, que esteja aberta para a atmosfera. Isso permite que o ar mais pesado seja empurrado para fora à medida que o gás inerte mais leve flui para dentro. Após 5 a 10 minutos de purga, você pode remover a agulha de saída. O balão manterá uma leve pressão positiva, garantindo que qualquer vazamento potencial flua para fora, impedindo que o ar se infiltre.

Entendendo as Compensações: Escolhendo Seu Gás

O gás que você escolher depende do seu orçamento, da natureza do seu trabalho e do nível de sensibilidade exigido.

Nitrogênio (N₂)

O nitrogênio é a escolha mais comum e econômica. É adequado para a grande maioria da química de rotina sensível ao ar. É leve e se difunde rapidamente, tornando-o eficaz para purgar sistemas.

Argônio (Ar)

O argônio é significativamente mais inerte do que o nitrogênio e é usado para reações altamente sensíveis, especialmente aquelas que envolvem reagentes organometálicos ou altas temperaturas.

É também cerca de 1,5 vezes mais denso que o ar. Isso significa que ele pode formar um "cobertor" protetor sobre uma mistura de reação, tornando-o excelente para técnicas em que um recipiente é deixado aberto à atmosfera inerte. Esse desempenho tem um custo mais alto.

Dióxido de Carbono (CO₂)

Embora às vezes seja usado para supressão de incêndio ou preservação de alimentos, o CO₂ não é um gás verdadeiramente inerte para síntese química. Ele pode reagir com muitos reagentes (especialmente bases fortes) e deve ser evitado, a menos que um protocolo específico o exija.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a melhor abordagem e seleção de gás.

- Se o seu foco principal for química de rotina sensível ao ar: O nitrogênio é a escolha padrão e econômica para proteger a maioria das reações.

- Se o seu foco principal for materiais altamente sensíveis ou processos de alta temperatura: O argônio fornece um ambiente superior, mais denso e mais inerte, que vale o custo extra.

- Se o seu foco principal for supressão de incêndio ou embalagem de alimentos: O dióxido de carbono é uma opção viável, mas não é adequado para síntese química reativa.

Em última análise, dominar as técnicas de atmosfera inerte lhe dá controle preciso sobre o ambiente químico.

Tabela de Resumo:

| Componente Chave | Propósito | Método/Gás Comum |

|---|---|---|

| Eliminar Oxigênio | Prevenir oxidação e reações indesejadas | Purga com N₂ ou Ar |

| Remover Umidade | Proteger materiais higroscópicos | Secagem por chama ou secagem em estufa da vidraria |

| Manter a Pureza | Garantir um ambiente estável e não reativo | Vedação com septo; pressão positiva |

| Seleção de Gás | Equilibrar custo e desempenho | Nitrogênio (econômico) vs. Argônio (altamente inerte) |

Precisa de controle preciso sobre seu ambiente químico? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade essenciais para criar e manter atmosferas inertes perfeitas. De balões de reação duráveis e septos confiáveis a reguladores de gás, fornecemos as ferramentas necessárias para um trabalho bem-sucedido com materiais sensíveis ao ar. Entre em contato com nossos especialistas hoje para discutir suas necessidades laboratoriais específicas e garantir a estabilidade de seus processos mais sensíveis!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como funcionam as câmaras de atmosfera controlada? Preserve a Frescura com Controlo Avançado de Gás

- Qual é a necessidade de usar um forno de proteção atmosférica com gás argônio durante a têmpera em alta temperatura do aço ferrítico-martensítico (FM)?

- O que é um sistema de processamento de atmosfera controlada? Desbloqueie a Precisão na Fabricação e Pesquisa

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Como fornos de atmosfera tubular e geradores de vapor de água são usados em conjunto para avaliar o desempenho de revestimentos de Cr-Si?

- O que é recozimento com nitrogênio na metalurgia?

- Qual é a atmosfera do forno de recozimento? Um Guia para a Seleção de Gás Protetor

- Para que serve a atmosfera inerte? Prevenir a Oxidação e Garantir a Segurança do Processo