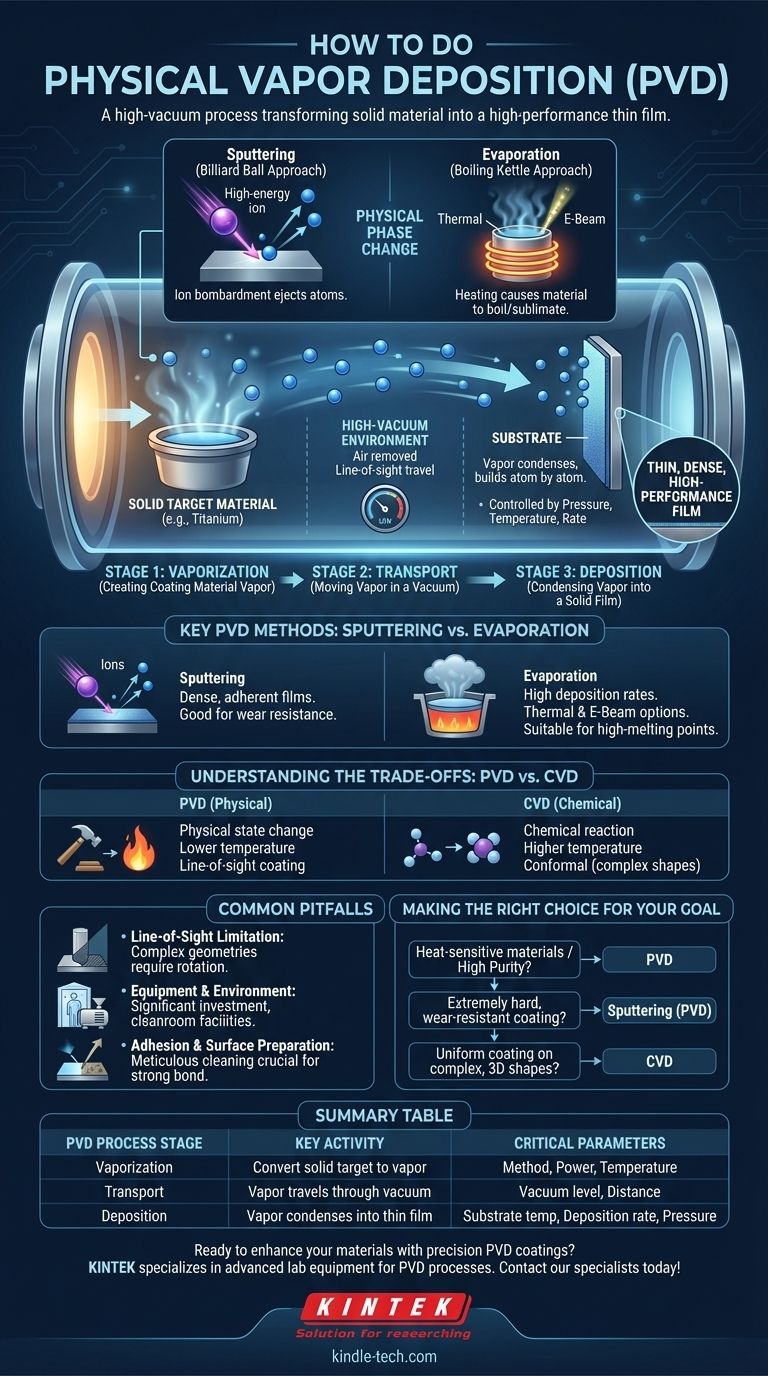

Realizar a deposição física de vapor (PVD) é um processo que transforma um material sólido em vapor, que é então condensado em um objeto alvo (o substrato) como um filme fino e de alto desempenho. Todo este processo é conduzido dentro de uma câmara de alto vácuo e pode ser dividido em três etapas essenciais: vaporização de um material fonte, transporte do vapor e deposição no substrato.

A Deposição Física de Vapor não é uma técnica única, mas uma família de processos baseados em vácuo. O princípio central é sempre o mesmo: um material sólido é fisicamente — não quimicamente — convertido em um vapor que se condensa como um revestimento de alto desempenho em um componente.

O Processo PVD Universal: Uma Estrutura de Três Etapas

Embora os métodos específicos variem, todo processo PVD segue a mesma sequência fundamental dentro de uma câmara de vácuo. Compreender esta estrutura é fundamental para entender como o PVD funciona.

Etapa 1: Vaporização - Criação do Vapor do Material de Revestimento

A primeira etapa é gerar um vapor a partir de um material fonte sólido, conhecido como alvo. Este alvo contém o material que formará o revestimento final, como titânio, cromo ou alumínio.

Esta é uma mudança de fase puramente física, semelhante a ferver água em vapor, mas aplicada a metais e cerâmicas. O método usado para criar este vapor é a principal forma de categorizar as diferentes técnicas de PVD.

Etapa 2: Transporte - Movendo o Vapor em um Vácuo

Uma vez criados, os átomos ou moléculas vaporizados viajam do alvo em direção ao substrato. Isso ocorre dentro de um ambiente de alto vácuo.

O vácuo é crítico por duas razões. Primeiro, ele remove o ar e outras partículas que poderiam contaminar o revestimento. Segundo, ele garante que os átomos vaporizados tenham um caminho claro e desobstruído até o substrato, um princípio conhecido como viagem "linha de visão".

Etapa 3: Deposição - Condensando o Vapor em um Filme Sólido

Quando os átomos de vapor atingem a superfície mais fria do substrato, eles se condensam de volta ao estado sólido. Eles se acumulam, átomo por átomo, para formar um filme fino, denso e altamente aderente.

As propriedades do revestimento final — como sua dureza, densidade e acabamento — são rigidamente controladas gerenciando parâmetros do processo como pressão, temperatura e taxa de deposição.

Principais Métodos PVD: Pulverização Catódica vs. Evaporação

O "como" do PVD reside verdadeiramente no método utilizado para a vaporização. As duas famílias mais comuns de processos PVD são a pulverização catódica e a evaporação.

Pulverização Catódica: Uma Abordagem de Bola de Bilhar

A pulverização catódica é um processo onde os átomos são fisicamente ejetados do material alvo. Imagine uma partícula de alta energia, tipicamente um íon de um gás inerte como o argônio, agindo como uma bola de bilhar.

Este íon é acelerado e disparado contra a superfície do alvo. O impacto desalojada, ou "pulveriza", átomos do alvo, lançando-os em direção ao substrato onde formam um revestimento. Este método cria filmes excepcionalmente densos e aderentes.

Evaporação: Uma Abordagem de Chaleira Fervente

A evaporação envolve aquecer o material fonte até que ele ferva ou sublime diretamente em um gás. Isso é feito mais frequentemente de duas maneiras:

- Evaporação Térmica: O material é colocado em um cadinho e aquecido por resistência elétrica até evaporar.

- Evaporação por Feixe de Elétrons (E-Beam): Um feixe de elétrons de alta energia é disparado contra o material fonte, fazendo com que um ponto localizado aqueça intensamente e vaporize. Isso permite a deposição de materiais com pontos de fusão muito altos, como cerâmicas resistentes à temperatura usadas na indústria aeroespacial.

Compreendendo as Trocas: PVD vs. CVD

É crucial distinguir PVD de sua contraparte, Deposição Química de Vapor (CVD), pois eles resolvem problemas diferentes.

A Distinção Central: Física vs. Química

A diferença fundamental está em como o vapor é criado. O PVD usa meios físicos (bombardeio ou aquecimento) para mudar o estado do material.

A Deposição Química de Vapor (CVD), por outro lado, introduz gases precursores na câmara. Esses gases passam por uma reação química na superfície do substrato, e um produto sólido dessa reação se torna o revestimento.

Temperatura e Compatibilidade do Substrato

O PVD é geralmente um processo de temperatura mais baixa do que o CVD tradicional. Isso torna o PVD adequado para revestir materiais que não podem suportar altas temperaturas, como certos plásticos ou aços pré-temperados.

Características do Revestimento

Como o vapor PVD viaja em linha reta, é excelente para revestir superfícies planas ou objetos que podem ser facilmente girados. O CVD, no entanto, se destaca na criação de revestimentos altamente conformais que cobrem uniformemente formas 3D complexas e intrincadas.

Armadilhas Comuns e Considerações

A implementação bem-sucedida do PVD requer controle sofisticado e consciência de suas limitações inerentes.

A Limitação da Linha de Visão

No PVD, se uma superfície no substrato não puder ser "vista" da fonte de vapor, ela não será revestida. Isso torna o revestimento uniforme de geometrias complexas um desafio sem acessórios complexos para girar as peças durante o processo.

Equipamento e Ambiente

O PVD requer um investimento significativo em equipamentos especializados, incluindo câmaras de vácuo, fontes de alimentação e sistemas de resfriamento. Como as referências observam, esses processos exigem equipamentos sofisticados e instalações de sala limpa para evitar contaminação e garantir a qualidade do revestimento.

Adesão e Preparação da Superfície

O revestimento final é tão bom quanto sua ligação ao substrato. A deposição bem-sucedida é impossível sem uma limpeza e preparação meticulosas da superfície do substrato para remover quaisquer óleos, óxidos ou contaminantes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente do material que você está revestindo e do desempenho que você exige.

- Se seu foco principal é revestir materiais sensíveis ao calor ou alcançar a mais alta pureza: O PVD é frequentemente a escolha superior devido às suas temperaturas de processo mais baixas e natureza física.

- Se seu foco principal é criar um revestimento extremamente duro e resistente ao desgaste em uma ferramenta ou componente simples: A pulverização catódica (um método PVD) fornece um filme denso e durável com excelente adesão.

- Se seu foco principal é revestir uniformemente um objeto 3D complexo, como uma passagem interna: A Deposição Química de Vapor (CVD) é geralmente mais adequada para criar revestimentos conformais.

Compreender esses princípios fundamentais é o primeiro passo para alavancar a deposição de vapor para criar materiais de alto desempenho.

Tabela Resumo:

| Estágio do Processo PVD | Atividade Chave | Parâmetros Críticos |

|---|---|---|

| Vaporização | Converter material alvo sólido em vapor | Método (pulverização catódica/evaporação), potência, temperatura |

| Transporte | Vapor viaja através da câmara de vácuo | Nível de vácuo, distância ao substrato |

| Deposição | Vapor condensa em filme fino no substrato | Temperatura do substrato, taxa de deposição, pressão |

Pronto para aprimorar seus materiais com revestimentos PVD de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de deposição física de vapor. Nossa expertise ajuda laboratórios a alcançar resultados superiores de filmes finos com excelente adesão e pureza. Entre em contato com nossos especialistas em PVD hoje para discutir como nossas soluções podem otimizar suas aplicações de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as principais desvantagens da Deposição Química em Fase Vapor (CVD)? Navegando pelos Desafios na Fabricação de Filmes Finos

- Qual é o mecanismo de sputtering em magnetron? Um Guia para Deposição Eficiente de Filmes Finos

- Qual é a diferença entre pulverização catódica (sputtering) e deposição? Compreendendo a Hierarquia Central do Revestimento de Filmes Finos

- Quais são os fatores que afetam os filmes finos? Domine os 3 Pilares da Engenharia de Filmes Finos

- Qual é o processo de deposição em semicondutores? Construa filmes finos precisos para seus CIs

- Qual é a temperatura de deposição de vapor? Desvende o Parâmetro Chave do Processo para Sua Aplicação

- Qual é o princípio de funcionamento da deposição química de vapor? Cultive Filmes Finos Superiores a Partir de Gás

- Qual é a finalidade dos medidores de fluxo de N2 e O2 na deposição? Domine a estequiometria de filmes finos e o desempenho do material