Para escolher o forno de indução correto, você deve olhar além da etiqueta de preço e avaliar quatro fatores críticos: a capacidade e o tamanho do forno, a potência nominal da fonte de alimentação (kW), a frequência de operação (Hz) e o tipo de material que você pretende fundir. Esses parâmetros determinam diretamente a taxa de fusão do forno, a eficiência energética e a adequação às suas necessidades específicas de produção.

O forno de indução ideal não é o mais potente nem o maior, mas aquele cujas especificações técnicas estão mais precisamente alinhadas com sua escala operacional, tipo de material e custos de energia a longo prazo. Esta é uma decisão sobre o custo total de propriedade, e não apenas sobre o preço inicial de compra.

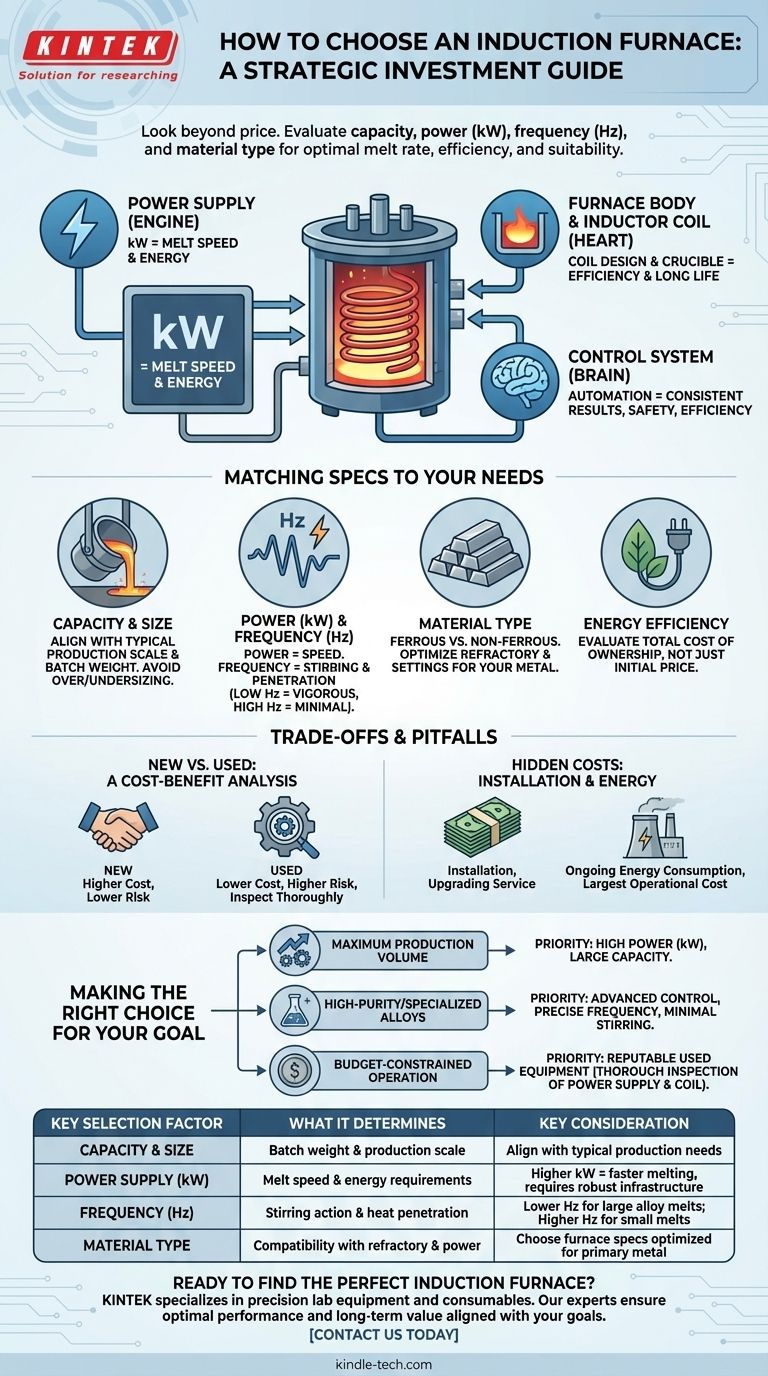

Desvendando os Componentes Principais

Compreender a função de cada componente principal é o primeiro passo para tomar uma decisão informada. O forno é um sistema onde cada parte desempenha um papel crítico no desempenho e na confiabilidade.

A Fonte de Alimentação: O Motor do Forno

A fonte de alimentação converte a eletricidade da rede na tensão e frequência específicas necessárias para gerar o campo magnético para o aquecimento por indução. Sua potência nominal, medida em quilowatts (kW), é o fator mais importante que determina a rapidez com que você pode fundir o metal.

Uma classificação de quilowatts mais alta se traduz diretamente em uma taxa de fusão mais rápida, mas também requer uma infraestrutura elétrica mais robusta e resulta em maior consumo de energia.

O Corpo do Forno e a Bobina de Indução: O Coração da Operação

O corpo do forno contém o cadinho (que contém o metal) e a bobina de indução. A bobina, feita de tubo de cobre, é onde a corrente elétrica flui para criar o poderoso campo magnético.

O design desta bobina e sua proximidade com a carga metálica são cruciais para a eficiência energética. O material de revestimento do cadinho (refratário) também deve ser escolhido cuidadosamente com base no tipo de metal que está sendo fundido para evitar reações químicas e garantir uma longa vida útil.

O Sistema de Controle: O Cérebro do Sistema

Fornos de indução modernos apresentam sistemas de controle sofisticados que gerenciam os níveis de potência, monitoram as temperaturas e garantem a segurança operacional.

Controles avançados podem automatizar os ciclos de fusão, levando a resultados metalúrgicos mais consistentes, melhor eficiência energética e menor dependência da habilidade do operador.

Correspondendo as Especificações do Forno às Suas Necessidades de Produção

Depois de entender os componentes, você pode começar a combiná-los com seus objetivos operacionais específicos. A chave é quantificar suas necessidades antes de começar a comparar modelos.

Calculando a Capacidade e o Tamanho Necessários

A capacidade do forno necessária é ditada pela sua escala de produção. Considere o peso do metal que você precisa processar por lote e o número de lotes que planeja executar por dia.

Sempre escolha um tamanho que se alinhe com suas necessidades típicas de produção. Um forno superdimensionado é ineficiente para lotes menores, enquanto um subdimensionado criará um gargalo na produção.

Entendendo Potência (kW) e Frequência (Hz)

A potência (kW) determina sua velocidade de fusão, mas a frequência (Hz) influencia a ação de "agitação" dentro do metal fundido e a profundidade da penetração do calor.

Frequências mais baixas criam uma agitação mais vigorosa, o que é ideal para homogeneizar grandes fusões de ligas comuns. Frequências mais altas são melhores para fusões menores ou para metais onde uma agitação mínima é desejada para evitar a absorção de gás ou oxidação.

Considerações Específicas do Material

O tipo de metal que você está fundindo tem um impacto significativo na seleção do forno. Metais ferrosos como ferro e aço têm propriedades magnéticas e pontos de fusão diferentes dos metais não ferrosos como alumínio ou cobre.

Certifique-se de que a fonte de alimentação, a frequência e o revestimento refratário do forno estejam otimizados para os materiais primários que você processará.

Entendendo as Compensações e Armadilhas

Uma compra bem-sucedida envolve olhar além do folheto e considerar as realidades práticas e os custos ocultos potenciais.

Novo vs. Usado: Uma Análise de Custo-Benefício

Um forno usado pode oferecer economias iniciais significativas, mas acarreta riscos. Se estiver considerando equipamentos usados, uma inspeção minuciosa é inegociável.

Pergunte sobre todos os reparos e falhas anteriores e preste atenção especial à condição da fonte de alimentação, capacitores e bobina de indução. Evite comprar uma unidade desgastada com base em um preço baixo, pois os custos de substituição de componentes podem apagar rapidamente qualquer economia inicial.

Os Custos Ocultos: Instalação e Consumo de Energia

O preço de compra é apenas uma parte do custo total. Você também deve considerar o custo de instalação, que pode incluir trabalho de fundação e atualização do serviço elétrico e dos sistemas de água de resfriamento de sua instalação.

Além disso, o consumo contínuo de energia será seu maior custo operacional. Uma fonte de alimentação moderna e eficiente pode custar mais inicialmente, mas pode economizar quantias substanciais de dinheiro ao longo da vida útil do forno.

Escopo do Fornecimento: O Que Está Incluído?

Ao comparar orçamentos, verifique o escopo exato do fornecimento. Esclareça se o preço inclui equipamentos auxiliares essenciais como o sistema de resfriamento a água, cadinho, sistema de inclinação hidráulica e painel de controle.

Além disso, pergunte sobre os custos de envio, supervisão de instalação, treinamento do operador e suporte técnico contínuo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo seu principal objetivo de negócios.

- Se seu foco principal é o volume máximo de produção: Priorize um forno com alta potência (kW) e uma grande capacidade que corresponda à sua produção desejada.

- Se seu foco principal são ligas de alta pureza ou especializadas: Selecione um forno com um sistema de controle avançado e a frequência apropriada para gerenciamento preciso da temperatura e agitação mínima.

- Se seu foco principal é uma operação com orçamento restrito: Avalie cuidadosamente equipamentos usados de boa procedência, concentrando sua inspeção na saúde da fonte de alimentação e da bobina de indução, e considere os custos potenciais de reforma.

Escolher o forno de indução certo é um investimento estratégico em sua capacidade de produção que traz dividendos por muitos anos.

Tabela Resumo:

| Fator Chave de Seleção | O Que Determina | Consideração Chave |

|---|---|---|

| Capacidade e Tamanho | Peso do lote e escala de produção | Alinhar com as necessidades típicas de produção para evitar gargalos ou ineficiência. |

| Fonte de Alimentação (kW) | Velocidade de fusão e requisitos de energia | Mais kW = fusão mais rápida, mas requer infraestrutura elétrica robusta. |

| Frequência (Hz) | Ação de agitação e profundidade de penetração do calor | Hz mais baixo para grandes fusões de ligas; Hz mais alto para fusões pequenas ou metais sensíveis. |

| Tipo de Material | Compatibilidade com revestimento refratário e configurações de potência | Escolha especificações do forno otimizadas para seu metal principal (ferroso vs. não ferroso). |

Pronto para encontrar o forno de indução perfeito para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com precisão e confiabilidade. Nossos especialistas ajudarão você a selecionar um forno que se alinhe com seus objetivos operacionais, tipo de material e orçamento — garantindo desempenho ideal e valor a longo prazo. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- Qual é o papel de um forno de refusão a arco a vácuo de laboratório? Dominando a Síntese de Ligas de Alta Entropia

- Uma maior capacidade térmica significa um ponto de fusão mais alto? Desvendando a Diferença Crítica

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Qual é a função principal de um forno de fusão por arco a vácuo na preparação de RHEA? Alcançar Fusão Térmica Extrema