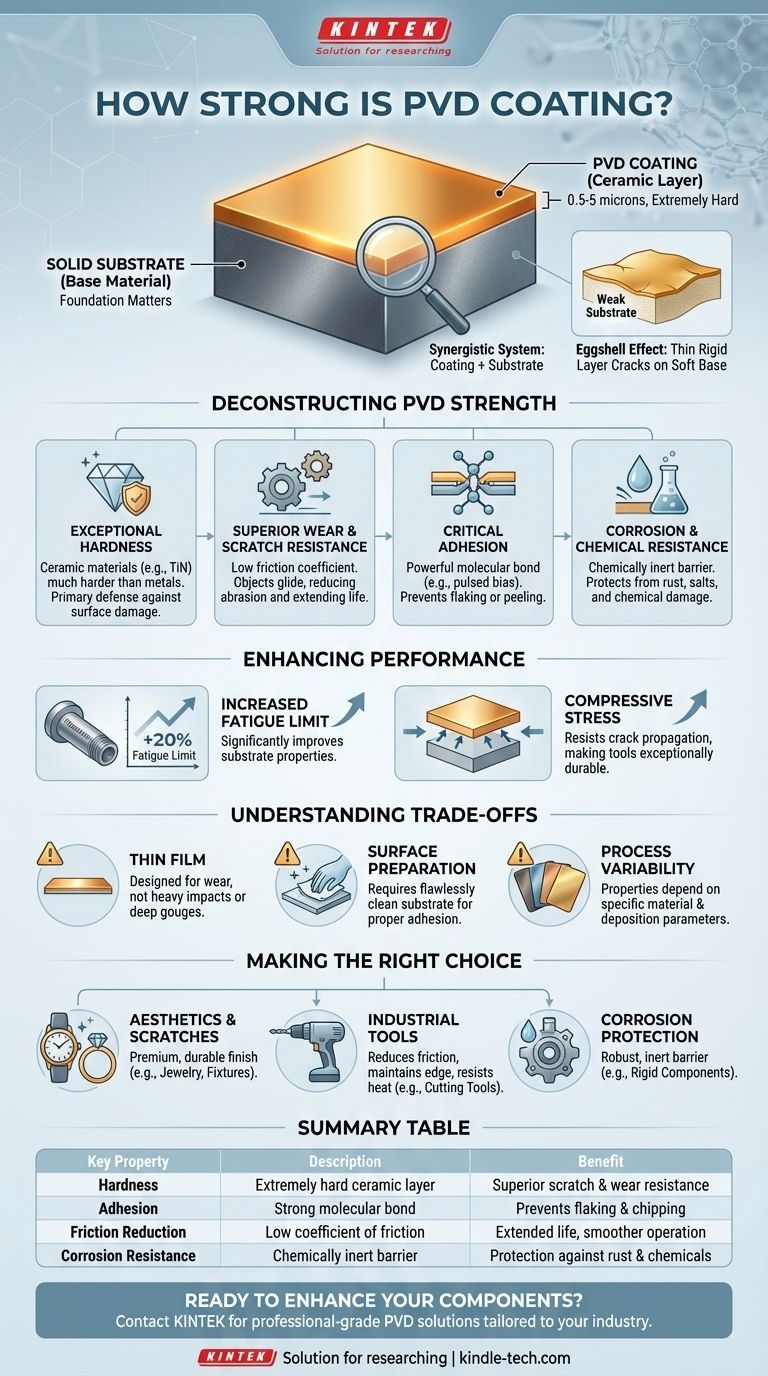

Para ser exato, a força de um revestimento de Deposição Física de Vapor (PVD) não é um valor único, mas uma combinação de propriedades. Ele cria uma camada cerâmica extremamente dura e fina sobre uma superfície que é altamente resistente ao desgaste, corrosão e fricção. A verdadeira força do revestimento, no entanto, está fundamentalmente ligada à dureza e preparação do material subjacente ao qual está ligado.

A conclusão principal é que o PVD não é um escudo autônomo; é um aprimoramento de superfície. Sua notável durabilidade advém da formação de um sistema sinérgico com o material base, aumentando sua dureza superficial e resistência ao desgaste, mas não pode compensar um substrato fraco.

Desvendando a "Força" do PVD

Quando discutimos a "força" de um revestimento PVD, estamos na verdade nos referindo a várias características distintas e mensuráveis que trabalham juntas para criar uma superfície altamente durável.

Dureza Excepcional

Os revestimentos PVD são frequentemente materiais cerâmicos como o Nitreto de Titânio (TiN), que são inerentemente muito mais duros do que a maioria dos metais. Este processo deposita uma camada muito fina — tipicamente de 0,5 a 5 mícrons — mas densamente compactada sobre o substrato.

Essa dureza adicional é a principal defesa contra danos superficiais.

Resistência Superior ao Desgaste e a Riscos

A dureza traduz-se diretamente em excelente resistência contra desgaste, abrasão e riscos. O processo também reduz significativamente o coeficiente de atrito na superfície.

Uma superfície de menor atrito significa que os objetos têm maior probabilidade de deslizar sobre ela em vez de cravar e causar um risco, estendendo dramaticamente a aparência imaculada e a vida útil funcional da peça.

O Papel Crítico da Adesão

Um revestimento é tão forte quanto sua ligação com o substrato. O PVD cria uma ligação poderosa a nível molecular, garantindo que o revestimento não lasque, rache ou descasque facilmente.

Os processos modernos de PVD utilizam tecnologias como sistemas de polarização pulsada para forçar fisicamente o material de revestimento para a superfície do substrato, criando uma ligação excepcionalmente forte e integrada.

Resistência à Corrosão e Química

A camada PVD atua como uma barreira quimicamente inerte entre o substrato e o seu ambiente. Isso protege o metal subjacente da oxidação (ferrugem), corrosão por sal e danos causados por muitos produtos químicos.

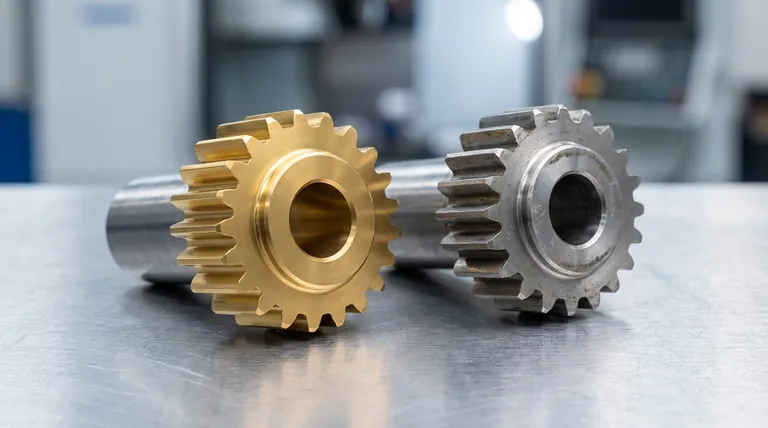

É uma Parceria: O Sistema Substrato e Revestimento

Um revestimento PVD não deve ser avaliado isoladamente. O seu desempenho depende inteiramente do material sobre o qual é aplicado, criando um sistema composto onde ambas as partes devem trabalhar em conjunto.

A Fundação Importa

Pense no PVD como uma fina camada de gelo. Sobre uma laje de granito sólida, esse gelo é incrivelmente duro e difícil de quebrar. Sobre lama mole, no entanto, qualquer pressão deformará a lama, e o gelo "forte" rachará instantaneamente.

Da mesma forma, aplicar um revestimento PVD duro a um material macio como o alumínio não evitará amassados. Se o material base se deformar devido a um impacto, a fina e rígida camada de PVD por cima pode rachar — um fenômeno conhecido como "efeito casca de ovo".

Como o PVD Melhora o Desempenho

Quando aplicado a um substrato adequado, o PVD melhora drasticamente as suas propriedades inerentes. Por exemplo, um revestimento de Nitreto de Titânio (TiN) numa liga de titânio de alta resistência demonstrou aumentar o limite de fadiga em mais de 20%.

Durante a fase de arrefecimento do processo PVD, o revestimento forma um estado de tensão compressiva. Essa tensão interna ajuda a resistir à formação e propagação de fissuras microscópicas, tornando as ferramentas revestidas com PVD excepcionalmente duráveis para tarefas exigentes como a fresagem.

Compreendendo as Compensações

Embora altamente eficaz, o PVD não é uma solução universal. Compreender as suas limitações é fundamental para usá-lo corretamente.

É um Filme Fino

O revestimento é excecionalmente duro, mas também é excecionalmente fino. Foi concebido para proteger contra riscos e desgaste, não para absorver a energia de um impacto forte ou prevenir um sulco profundo que deforme o metal base.

A Importância da Preparação da Superfície

O desempenho do PVD depende criticamente de um substrato impecavelmente limpo e liso. Quaisquer imperfeições superficiais, óleos ou contaminantes comprometerão a adesão e levarão à falha prematura do revestimento.

Nem Todo PVD é Igual

O termo "PVD" descreve um processo, não um único material. As propriedades finais — cor, dureza, coeficiente de atrito — dependem inteiramente do material cerâmico específico que está a ser depositado (por exemplo, TiN, CrN, AlTiN) e dos parâmetros precisos do processo de deposição.

Fazendo a Escolha Certa para a Sua Aplicação

Use o PVD estrategicamente onde as suas forças específicas resolvem o seu problema central.

- Se o seu foco principal for estética e resistência a riscos (por exemplo, relógios, joias, acessórios): O PVD é uma excelente escolha, proporcionando um acabamento durável e de longa duração com um visual premium.

- Se o seu foco principal for o desempenho de ferramentas industriais (por exemplo, brocas, fresas): O PVD é essencial para aumentar a vida útil da ferramenta, reduzindo o atrito, mantendo um gume de corte afiado e resistindo ao desgaste de alta temperatura.

- Se o seu foco principal for a proteção contra corrosão num componente rígido: O PVD fornece uma barreira robusta e inerte que é muito mais durável do que tintas ou revestimentos tradicionais.

Em última análise, veja o PVD não como uma simples camada protetora, mas como uma decisão estratégica de engenharia para aprimorar o desempenho da superfície de um material bem escolhido.

Tabela de Resumo:

| Propriedade Chave | Descrição | Benefício |

|---|---|---|

| Dureza | Camada cerâmica extremamente dura (por exemplo, TiN) | Resistência superior a riscos e desgaste |

| Adesão | Forte ligação molecular ao substrato | Previne lascamento e rachaduras |

| Redução de Atrito | Baixo coeficiente de atrito | Vida útil prolongada da peça e operação mais suave |

| Resistência à Corrosão | Barreira quimicamente inerte | Proteção contra ferrugem e produtos químicos |

Pronto para aprimorar os seus componentes com revestimentos PVD de nível profissional?

A KINTEK especializa-se em equipamentos de laboratório avançados e consumíveis, incluindo soluções de revestimento PVD adaptadas para indústrias como aeroespacial, dispositivos médicos e ferramentas de precisão. A nossa experiência garante que os seus substratos recebam o aprimoramento de superfície ideal para máxima durabilidade e desempenho.

Contacte-nos hoje para discutir como os nossos revestimentos PVD podem resolver os seus desafios específicos de desgaste, corrosão ou atrito!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras