Para instalar corretamente uma membrana de troca protónica, deve manuseá-la com extremo cuidado, garantindo que a sua superfície esteja limpa e livre de quaisquer defeitos. O cerne do processo envolve colocar a membrana perfeitamente plana entre os elétrodos, evitando quaisquer rugas ou esticamentos, e garantindo um ajuste apertado e uniforme para minimizar a resistência elétrica e prevenir danos físicos.

O sucesso de um dispositivo eletroquímico depende de mais do que apenas a qualidade dos seus componentes; depende da sua montagem meticulosa. A instalação adequada da membrana não é meramente um passo mecânico — é o processo fundamental que dita o desempenho final, a eficiência e a vida útil operacional do dispositivo.

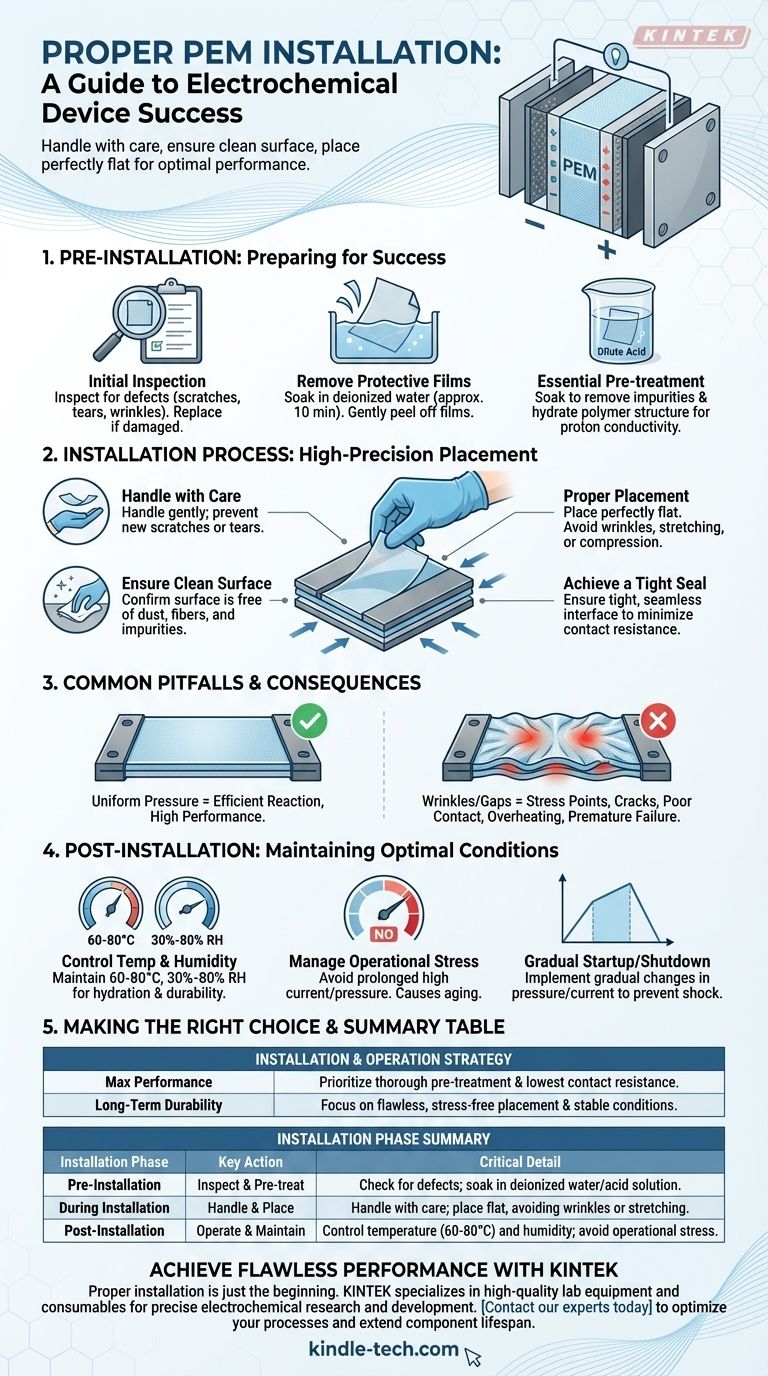

Pré-instalação: Preparando a Membrana para o Sucesso

Antes que a membrana seja colocada no dispositivo, uma série de etapas preparatórias são essenciais para garantir que esteja em ótimas condições. Saltar esta etapa é uma fonte comum de falha.

Inspeção Inicial

Ao remover da embalagem, inspecione cuidadosamente toda a superfície da membrana. Procure por quaisquer defeitos pré-existentes, como arranhões, rasgos ou rugas significativas.

Se for encontrado qualquer dano físico, a membrana deve ser substituída. Uma membrana comprometida não terá um desempenho correto e é altamente provável que falhe prematuramente.

Remoção de Películas Protetoras

A maioria das membranas novas é enviada com películas plásticas protetoras em ambos os lados. Estas devem ser removidas antes do uso.

Um método comum é mergulhar a membrana em água pura e deionizada por aproximadamente dez minutos. Isso ajuda as películas a soltarem-se da superfície da membrana, permitindo que sejam suavemente esfregadas ou descascadas.

Pré-tratamento Essencial

Uma membrana bruta não está pronta para o desempenho máximo. Muitas vezes, requer um processo de pré-tratamento para remover quaisquer impurezas de fabrico e para hidratar completamente a sua estrutura polimérica.

Isso geralmente envolve imergi-la numa solução específica, como ácido sulfúrico diluído. Esta etapa limpa a membrana e otimiza a sua capacidade de conduzir protões, que é a sua função principal.

O Processo de Instalação: Um Guia Passo a Passo

A colocação física da membrana é uma tarefa de alta precisão onde a atenção aos detalhes é crítica.

Manuseie com Cuidado

Durante todo o processo, manuseie a membrana suavemente para evitar a introdução de novos arranhões ou rasgos. É um componente delicado.

Garanta uma Superfície Limpa

Antes da colocação, confirme se a superfície da membrana está completamente livre de poeira, fibras ou outras impurezas. Contaminantes podem bloquear os caminhos dos protões e degradar o desempenho.

Colocação Adequada

A membrana deve ser colocada perfeitamente plana na sua posição designada dentro do hardware da célula.

É crucial evitar quaisquer rugas, esticamentos ou compressão. Estas condições criam pontos de tensão interna que podem levar à degradação do desempenho ou até mesmo a uma rutura completa da membrana durante a operação.

Conseguir uma Vedação Apertada

O objetivo é criar uma interface apertada e sem falhas entre a membrana e os elétrodos adjacentes. Isso minimiza a resistência de contacto, garantindo uma transferência eficiente de protões e eletrões.

Um contacto deficiente aumenta a resistência interna, o que gera calor residual e diminui significativamente a eficiência geral do dispositivo.

Armadilhas Comuns a Evitar

Compreender o que pode correr mal é tão importante quanto conhecer o procedimento correto. O estado físico da membrana durante a montagem tem um impacto direto e duradouro.

O Perigo do Stress Físico

Rugas ou esticamentos não são problemas cosméticos menores. São pontos de stress mecânico concentrado que enfraquecem a estrutura polimérica, tornando a membrana vulnerável a fissuras e formação de microfuros sob pressão e temperatura operacionais.

A Consequência do Mau Contacto

Um ajuste frouxo ou pressão não uniforme entre a membrana e os elétrodos cria lacunas. Essas lacunas atuam como isolantes, impedindo a reação eletroquímica e causando pontos quentes localizados que podem acelerar a degradação da membrana.

Pós-instalação: Mantendo Condições Ótimas

Uma instalação bem-sucedida pode ser desfeita por uma operação inadequada. O ambiente da membrana deve ser estritamente controlado.

Controlo de Temperatura e Humidade

A temperatura de operação típica para a maioria das membranas de troca protónica é entre 60-80°C, com uma humidade relativa de 30%-80%.

Desviar-se desses intervalos pode afetar severamente o nível de hidratação da membrana, o que impacta diretamente a sua condutividade protónica e durabilidade física.

Gestão do Stress Operacional

Evite operar o dispositivo em densidades de corrente ou pressões excessivamente altas por períodos prolongados. Essas condições aceleram o envelhecimento químico e mecânico da membrana.

Arranque e Desligamento Graduais

Durante o arranque e desligamento do dispositivo, implemente sempre mudanças graduais na pressão e na corrente. Mudanças abruptas podem criar um choque físico na montagem da membrana, potencialmente causando delaminação ou rutura.

Fazendo a Escolha Certa para o Seu Objetivo

A sua estratégia de instalação e operação deve estar alinhada com o seu objetivo principal para o dispositivo eletroquímico.

- Se o seu foco principal é o desempenho máximo: Priorize um protocolo de pré-tratamento completo e a obtenção da menor resistência de contacto possível entre a membrana e os elétrodos.

- Se o seu foco principal é a durabilidade a longo prazo: Concentre-se na colocação física impecável e sem stress da membrana e na adesão rigorosa a condições operacionais estáveis.

Em última análise, uma membrana meticulosamente instalada e devidamente mantida é a base de um dispositivo eletroquímico fiável e eficiente.

Tabela Resumo:

| Fase de Instalação | Ação Chave | Detalhe Crítico |

|---|---|---|

| Pré-instalação | Inspecionar e Pré-tratar | Verificar defeitos; imergir em água deionizada/solução ácida. |

| Durante a Instalação | Manusear e Colocar | Manusear com cuidado; colocar plano, evitando rugas ou esticamentos. |

| Pós-instalação | Operar e Manter | Controlar temperatura (60-80°C) e humidade; evitar stress operacional. |

Obtenha um Desempenho Impecável em Dispositivos Eletroquímicos com a KINTEK

A instalação adequada é apenas o começo. Garantir que o seu laboratório tenha o equipamento e os consumíveis certos é crucial para resultados consistentes e fiáveis. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades precisas de pesquisa e desenvolvimento eletroquímico.

Deixe-nos ajudá-lo a otimizar os seus processos e a prolongar a vida útil dos seus componentes críticos. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas de laboratório e descubra como a KINTEK pode apoiar o seu sucesso.

Guia Visual

Produtos relacionados

- Membrana de Troca de Prótons para Aplicações de Laboratório em Baterias

- Membrana de Troca Aniônica para Uso Laboratorial

- Separador de Polietileno para Bateria de Lítio

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que deve ser feito se uma membrana de troca de prótons for encontrada contaminada ou danificada? Restaurar o Desempenho ou Substituir por Segurança

- Quais são os procedimentos para manusear uma membrana de troca de prótons após o uso? Garanta Longevidade e Desempenho

- O que é uma membrana de troca de prótons? O Coração Seletivo dos Sistemas de Energia de Hidrogênio

- Qual é a função das membranas de troca de prótons de ácido sulfônico perfluorado na preparação de sensores biomiméticos?

- Quais são as funções primárias de uma Membrana de Troca de Prótons (PEM) em uma Célula de Combustível Microbiana (MFC) de câmara dupla? Melhore a Eficiência da Sua Célula de Combustível