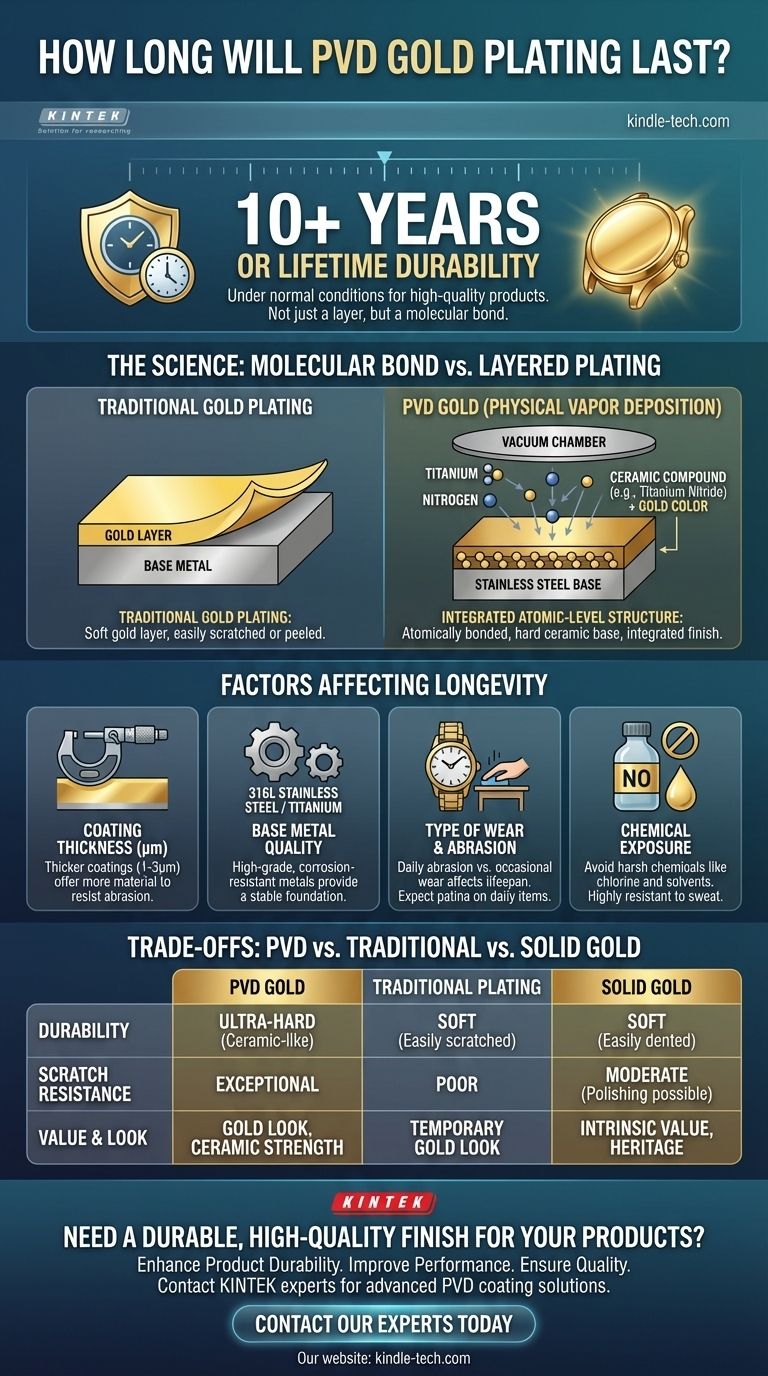

Para um produto de alta qualidade, o banho de ouro PVD pode durar dez anos ou mais, e muitas vezes durará a vida útil do item em condições normais. Essa durabilidade excepcional decorre de um processo fundamentalmente diferente e muito mais robusto do que o banho de ouro tradicional. A longevidade depende da espessura do revestimento, dos materiais utilizados e de como o item é usado e cuidado.

A percepção crucial é que a durabilidade de um acabamento "ouro PVD" não vem do ouro, mas de um composto cerâmico subjacente e ultraduro (como o nitreto de titânio) que está molecularmente ligado ao metal base. O ouro é meramente um componente que fornece a cor, enquanto o processo PVD em si fornece a resistência.

O que é Ouro PVD e Por Que Ele é Tão Durável?

Para entender sua longevidade, você deve primeiro entender que PVD não é chapeamento no sentido tradicional. É um processo de deposição a vácuo de alta tecnologia que cria um acabamento muito superior aos métodos mais antigos.

O Processo PVD Explicado

PVD, ou Deposição Física de Vapor, ocorre em uma câmara de alto vácuo. Um material alvo sólido, como o titânio, é vaporizado por um arco de plasma em seus componentes atômicos. Esses átomos, juntamente com um gás reativo como o nitrogênio, são então depositados no produto (por exemplo, uma caixa de relógio de aço inoxidável), formando uma nova camada de superfície ligada atomicamente.

O Segredo é a Base Cerâmica

A cor "ouro" no PVD de ponta é tipicamente alcançada usando nitreto de titânio (TiN) ou nitreto de zircônio (ZrN). Estes são materiais cerâmicos extremamente duros, frequentemente usados para revestir ferramentas de corte industriais para aumentar sua vida útil. A cor final é ajustada com precisão ao ajustar a mistura de gases e metais na câmara.

É uma Ligação Molecular, Não Uma Camada

Ao contrário da eletrodeposição tradicional, que deposita uma camada macia de ouro sobre um metal, o PVD integra o novo material na superfície do metal base. Esta ligação molecular significa que o acabamento não é uma camada separada que pode lascar ou descascar facilmente. É, para todos os efeitos práticos, parte do próprio objeto.

Os Fatores Que Determinam a Longevidade

Nem todos os revestimentos PVD são iguais. Vários fatores chave influenciam diretamente a forma como o acabamento manterá sua aparência.

Espessura do Revestimento

Os revestimentos PVD são medidos em mícrons (µm). Embora mesmo um revestimento PVD fino seja durável, um revestimento mais espesso (por exemplo, 1-3 mícrons) oferecerá naturalmente mais material para resistir à abrasão ao longo de muitos anos de uso.

Qualidade do Metal Base

O processo funciona melhor em metais de alta qualidade e resistentes à corrosão. O aço inoxidável 316L e o titânio são substratos ideais para o revestimento PVD, pois fornecem uma base estável e durável para o acabamento se ligar.

Tipo de Desgaste e Abrasão

A vida útil de um item é ditada pelo seu uso. Um fecho de relógio que esfrega constantemente contra uma mesa mostrará desgaste mais rapidamente do que a moldura. Um relógio de vestir de uso ocasional pode parecer novo por décadas, enquanto um relógio ferramenta de uso diário desenvolverá uma pátina.

Exposição a Produtos Químicos

Embora altamente resistente ao suor e à corrosão, o acabamento pode ser danificado pela exposição prolongada a produtos químicos agressivos. O cloro de piscinas, solventes e limpadores abrasivos devem ser evitados.

Entendendo as Compensações

O PVD oferece um desempenho incrível, mas é importante entender sua posição em relação a outras opções.

PVD vs. Banho de Ouro Tradicional

Isto não é uma comparação justa. A eletrodeposição tradicional deposita uma camada muito fina e macia de ouro puro que muitas vezes pode ser riscada com a unha. O PVD é ordens de magnitude mais duro, mais resistente a arranhões e mais resistente à corrosão.

PVD vs. Ouro Maciço

Esta é a compensação mais crítica. O PVD fornece a aparência de ouro com a durabilidade de uma broca de ferramenta cerâmica. O ouro maciço, embora intrinsecamente valioso, é um metal muito macio que risca e amassa facilmente.

Um arranhão profundo em um item revestido com PVD pode, em teoria, revelar o aço de cor prateada por baixo, e não pode ser polido. No entanto, a força necessária para criar tal arranhão é significativamente maior do que a necessária para amassar ou sulcar um item de ouro maciço.

Fazendo a Escolha Certa Para o Seu Objetivo

Para selecionar o material certo, você deve ser claro sobre sua prioridade.

- Se o seu foco principal é a máxima durabilidade e uma aparência dourada: PVD de alta qualidade em uma base de aço inoxidável é a escolha mais resistente e prática para itens de uso diário.

- Se o seu foco principal é valor intrínseco e herança: O ouro maciço é a única opção, mas você deve aceitar sua maciez inerente e a necessidade de uso cuidadoso.

- Se o seu foco principal é um visual de moda temporário com um orçamento apertado: O banho de ouro tradicional pode ser suficiente, mas você deve esperar que o acabamento se desgaste com o uso regular.

Ao entender a ciência por trás do acabamento, você pode escolher com confiança o material que melhor se alinha com suas expectativas de longevidade e valor.

Tabela de Resumo:

| Fator | Impacto na Longevidade | Percepção Chave |

|---|---|---|

| Espessura do Revestimento | Maior espessura (1-3µm) = Mais durabilidade | Mais material para resistir à abrasão ao longo do tempo. |

| Qualidade do Metal Base | Aço Inoxidável 316L ou Titânio = Melhores resultados | Fornece uma base estável e resistente à corrosão. |

| Tipo de Desgaste | Abrasão diária vs. uso ocasional afeta a vida útil | Um item de uso diário desenvolverá uma pátina mais rapidamente. |

| Exposição a Produtos Químicos | Produtos químicos agressivos (ex: cloro) podem danificar o acabamento | Altamente resistente ao suor, mas evite limpadores agressivos. |

Precisa de um Acabamento Durável e de Alta Qualidade para Seus Produtos?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para equipamentos de laboratório e industriais. Nossa experiência garante que seus componentes se beneficiem de revestimentos ultraduros e molecularmente ligados que oferecem excelente resistência a arranhões e corrosão, estendendo significativamente a vida útil do produto.

Nós ajudamos você a:

- Aumentar a Durabilidade do Produto: Alcance acabamentos duradouros que resistem ao desgaste diário.

- Melhorar o Desempenho: Utilize revestimentos comprovados em aplicações industriais exigentes.

- Garantir a Qualidade: Confie em nossos processos de precisão para resultados consistentes e de alta qualidade.

Vamos discutir como nossos revestimentos PVD podem agregar valor e longevidade aos seus produtos. Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos