A vida útil de um revestimento PVD é altamente variável, variando de uma década para produtos de consumo de alto desgaste a uma vida útil virtual para itens decorativos que têm pouco contato. A longevidade não é um número único, mas uma função da composição do revestimento, sua espessura, o material subjacente e, o mais importante, o desgaste diário que ele suporta.

A questão central não é apenas quanto tempo o PVD dura, mas o que o faz desgastar. Ao contrário da tinta, o PVD não lasca nem descasca; ele se desgasta gradualmente ao longo do tempo. Portanto, sua vida útil funcional está diretamente ligada ao seu ambiente e uso.

A Ciência da Durabilidade do PVD

A Deposição Física de Vapor (PVD) não é uma camada de tinta ou um processo de galvanoplastia tradicional. É um processo baseado em vácuo onde um material sólido é vaporizado e então depositado, átomo por átomo, na superfície de uma peça.

Este método cria uma película fina que é ligada molecularmente ao material do substrato. Essa ligação é a fonte da durabilidade excepcional do PVD e sua resistência ao desgaste.

O Material do Substrato

A base de qualquer bom revestimento é o material ao qual é aplicado, conhecido como substrato.

O PVD adere melhor a materiais duros e estáveis como aço inoxidável, titânio e carboneto. Materiais mais macios como alumínio ou plásticos requerem subcamadas específicas para alcançar longevidade semelhante.

Espessura e Composição do Revestimento

A espessura de um revestimento PVD é medida em mícrons (milionésimos de metro). Embora um revestimento mais espesso possa oferecer mais resistência ao desgaste, o material específico usado é frequentemente mais importante.

Revestimentos como Nitreto de Titânio (TiN) ou Nitreto de Zircônio (ZrN) possuem diferentes propriedades de dureza e cor, que são selecionadas com base no uso pretendido do produto.

O Ambiente de Aplicação

Este é o fator mais crítico para determinar quanto tempo um revestimento PVD durará no mundo real.

Uma torneira com revestimento PVD que é tocada apenas algumas vezes ao dia pode parecer nova por décadas. Em contraste, uma pulseira de relógio com revestimento PVD, que está constantemente roçando em mesas e roupas, pode mostrar sinais de desgaste após 5-10 anos.

Compreendendo as Limitações e Pontos de Falha

Embora excepcionalmente resistentes, os revestimentos PVD não são indestrutíveis. Compreender como eles falham é fundamental para avaliar sua adequação à sua aplicação.

A Falha Não É Descascar, É Desbotar

Um revestimento PVD aplicado corretamente não descascará nem lascará. A falha ocorre por abrasão — o revestimento se desgasta lentamente ao longo de muitos anos, eventualmente revelando o substrato por baixo.

Isso geralmente acontece primeiro em bordas e cantos afiados, que experimentam o maior contato e atrito.

O Mito da Indestrutibilidade

Os revestimentos PVD são extremamente duros, mas também muito finos. Um impacto severo ou um arranhão profundo que danifique o substrato subjacente também danificará o revestimento sobre ele.

O revestimento pode resistir a arranhões que danificariam o material base, mas não pode proteger o material base de deformações sob forte impacto.

Tomando a Decisão Certa para Sua Aplicação

A escolha do PVD deve ser baseada em uma clara compreensão dos requisitos do seu produto e de seu ciclo de vida esperado.

- Se o seu foco principal é a resistência extrema ao desgaste (por exemplo, ferramentas de corte, componentes industriais): O PVD oferece um aumento significativo na vida útil, mas a composição específica do revestimento (como TiCN ou AlTiN) é o fator mais importante.

- Se o seu foco principal é um acabamento decorativo durável (por exemplo, joias, relógios, ferragens arquitetônicas): O PVD é uma excelente escolha que durará muitos anos, com o entendimento de que as áreas de alto contato mostrarão desgaste primeiro.

- Se o seu foco principal é a solidez da cor: Os revestimentos PVD são muito superiores aos revestimentos tradicionais em sua resistência à luz UV e à descoloração, garantindo uma cor estável durante a vida útil do revestimento.

Em última análise, a longevidade de um acabamento PVD é um testemunho da qualidade de sua aplicação e de sua adequação ao ambiente para o qual foi projetado.

Tabela Resumo:

| Fator | Impacto na Vida Útil do Revestimento PVD |

|---|---|

| Ambiente de Aplicação | Fator mais crítico. Itens de baixo desgaste duram décadas; itens de alto desgaste mostram desgaste em 5-10 anos. |

| Composição do Revestimento | Materiais como TiN ou ZrN oferecem diferentes níveis de dureza para necessidades específicas de resistência ao desgaste. |

| Material do Substrato | Adere melhor a materiais duros como aço inoxidável ou titânio para máxima longevidade. |

| Espessura do Revestimento | Revestimentos mais espessos (em mícrons) geralmente oferecem maior resistência à abrasão ao longo do tempo. |

Precisa de um acabamento durável e de longa duração para seus produtos? A vida útil do seu revestimento PVD depende da aplicação precisa e da ciência dos materiais. Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para processos PVD, garantindo que seus revestimentos sejam otimizados para máxima durabilidade. Deixe nossa experiência ajudá-lo a selecionar os materiais e parâmetros certos para sua aplicação específica — de componentes industriais a acabamentos decorativos.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso do revestimento PVD do seu laboratório e alcançar resultados superiores e duradouros.

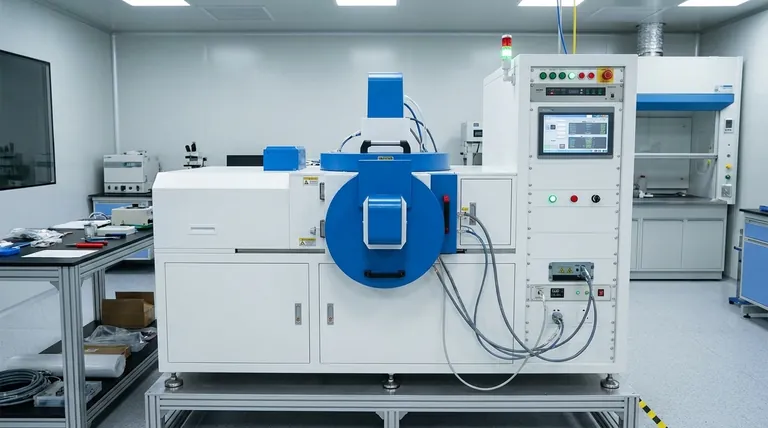

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações