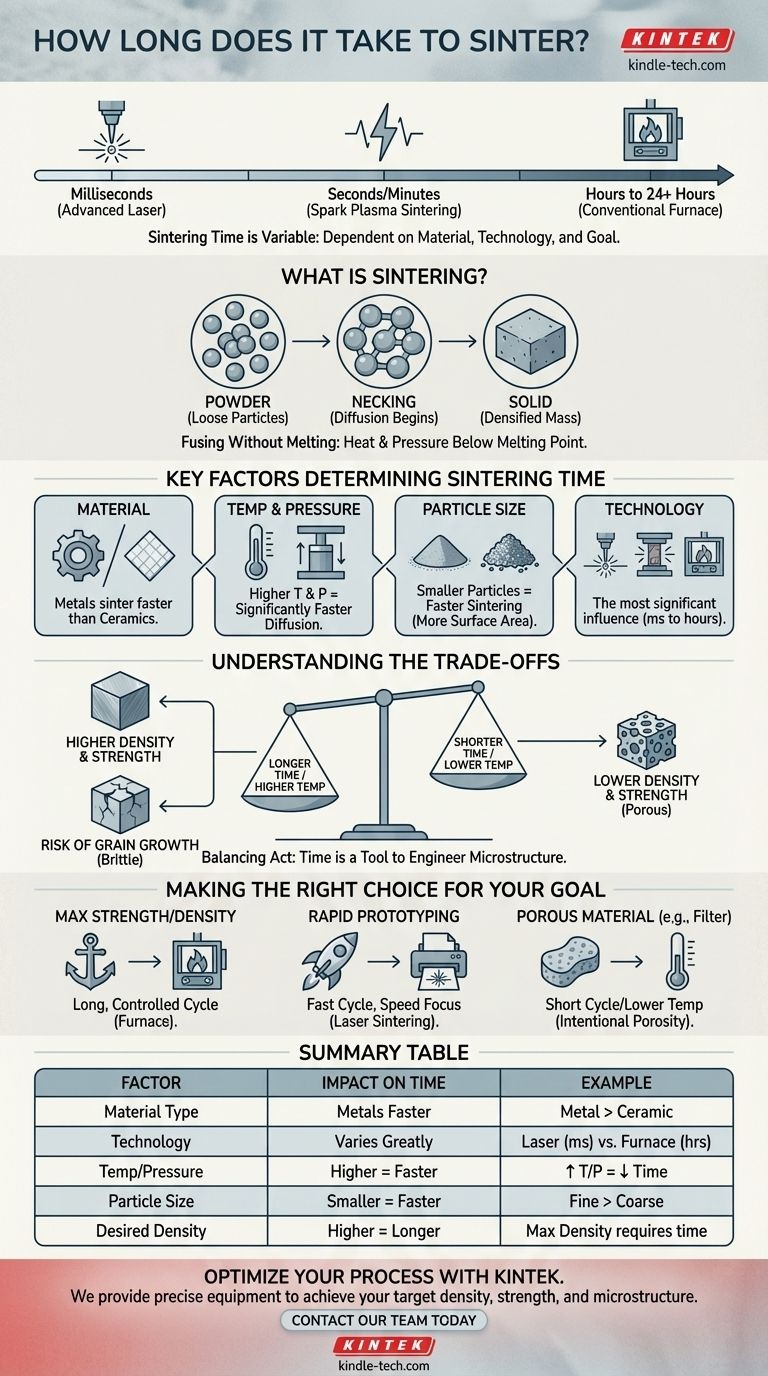

O tempo de sinterização não é um número único; pode variar de alguns milissegundos para técnicas avançadas a laser a mais de 24 horas para componentes cerâmicos grandes em um forno convencional. A duração depende inteiramente do material utilizado, da tecnologia específica aplicada e das propriedades finais desejadas da peça.

A questão não é apenas "quanto tempo leva", mas sim: "qual combinação de tempo, temperatura e pressão alcançará a densidade e a resistência desejadas para um material específico?" A sinterização é um processo controlado onde o tempo é uma variável usada para projetar um resultado final.

O que exatamente é Sinterização?

O Princípio Central: Fusão Sem Derreter

A sinterização é um processo de fabricação que transforma um pó em um objeto sólido e denso usando calor e pressão. Crucialmente, a temperatura é mantida abaixo do ponto de fusão do material.

Em vez de liquefazer, os átomos nos pontos de contato das partículas do pó são agitados pelo calor. Eles começam a se difundir através das fronteiras das partículas, construindo efetivamente "pontes" que fundem as partículas individuais em uma única massa sólida.

Por que não apenas derreter?

Este processo é essencial para materiais com pontos de fusão excepcionalmente altos, como tungstênio ou certas cerâmicas, onde a fusão é impraticável ou proibitivamente cara.

Também permite a criação de propriedades de material exclusivas. Por exemplo, ao controlar o processo, você pode criar peças intencionalmente porosas, o que é impossível de alcançar simplesmente fundindo e vazando.

Fatores Chave que Determinam o Tempo de Sinterização

A vasta gama na duração da sinterização se resume a algumas variáveis chave. Entender esses fatores é essencial para controlar o produto final.

O Material Sendo Processado

Diferentes materiais têm taxas de difusão atômica muito diferentes. Metais geralmente sinterizam mais rápido do que cerâmicas, que frequentemente exigem temperaturas mais altas e tempos de permanência muito mais longos para permitir que o processo de difusão mais lento seja concluído.

Temperatura e Pressão

Existe uma relação direta entre temperatura, pressão e tempo. Aumentar a temperatura ou aplicar pressão externa acelera a difusão atômica, reduzindo significativamente o tempo de sinterização necessário. Técnicas avançadas como a Prensagem Isostática a Quente (HIP) exploram este princípio.

Tamanho e Forma da Partícula

O estado inicial do pó é fundamental. Partículas menores têm uma relação superfície-volume muito maior, o que fornece mais pontos de contato e energia para impulsionar o processo de difusão, levando a uma sinterização mais rápida.

A Tecnologia de Sinterização

Este é o fator mais significativo que influencia o tempo.

- Sinterização em Forno Convencional: Este é um processo em lote que pode levar muitas horas, muitas vezes excedendo 24 horas para peças cerâmicas grandes ou complexas.

- Sinterização a Laser (SLS/DMLS): Um laser de alta potência sinteriza o pó camada por camada, com cada camada levando apenas segundos ou milissegundos para se fundir. Isso é comum na impressão 3D.

- Sinterização por Plasma de Faísca (SPS): Este método avançado passa uma corrente elétrica pulsada através do pó, gerando calor localizado intenso nos pontos de contato das partículas. Pode densificar totalmente alguns materiais em minutos em vez de horas.

Entendendo as Compensações

Escolher um processo de sinterização é um ato de equilíbrio. Mais rápido nem sempre é melhor, e cada escolha tem consequências para a peça final.

Tempo vs. Densidade e Resistência

Geralmente, um ciclo de sinterização mais longo (ou um a uma temperatura mais alta) resulta em uma fusão mais completa das partículas. Isso leva a uma peça final mais densa e mais forte com menos vazios internos. A pressa no processo pode resultar em um componente mais fraco e mais poroso.

O Risco de Crescimento de Grão

Uma grande armadilha da sinterização por muito tempo ou em temperatura muito alta é o crescimento de grão. As estruturas cristalinas internas (grãos) dentro do material podem começar a aumentar, o que pode paradoxalmente tornar a peça final mais quebradiça e propensa a fraturas.

Custo vs. Velocidade

Fornos convencionais representam um investimento de capital menor, mas têm altos custos de energia e longos tempos de ciclo. Técnicas rápidas e avançadas como SPS ou sinterização a laser exigem equipamentos extremamente caros, mas oferecem velocidade e controle incomparáveis, tornando-as adequadas para aplicações de alto valor.

Fazendo a Escolha Certa para o Seu Objetivo

Seu tempo de sinterização ideal depende inteiramente do que você está tentando alcançar com o componente final.

- Se seu foco principal for resistência e densidade máximas: Você provavelmente usará um ciclo mais longo e cuidadosamente controlado em um forno convencional ou a vácuo para garantir a densificação completa sem crescimento excessivo de grão.

- Se seu foco principal for prototipagem rápida ou produção de alto volume: Métodos avançados como a Sinterização Seletiva a Laser (SLS) são a escolha clara, onde a velocidade é o fator dominante.

- Se seu foco principal for criar um material poroso (por exemplo, um filtro): Você usará um ciclo mais curto ou temperatura mais baixa para interromper intencionalmente o processo antes que a peça se torne totalmente densa.

Em última análise, o tempo é apenas uma ferramenta que você tem para manipular a microestrutura de um material e alcançar as características de desempenho precisas de que você precisa.

Tabela de Resumo:

| Fator | Impacto no Tempo de Sinterização |

|---|---|

| Tipo de Material | Metais sinterizam mais rápido que cerâmicas. |

| Tecnologia Utilizada | Laser (ms) vs. Forno Convencional (24+ horas). |

| Temperatura/Pressão | Níveis mais altos reduzem significativamente o tempo. |

| Tamanho da Partícula | Partículas menores sinterizam muito mais rápido. |

| Densidade Desejada | Resistência máxima requer ciclos mais longos. |

Com dificuldades para determinar o ciclo de sinterização ideal para seus materiais? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis precisos necessários para atingir sua densidade, resistência e microestrutura alvo. Deixe-nos ajudá-lo a otimizar seu processo para resultados superiores. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o nível de vácuo de um evaporador térmico? Alcance a Pureza com Alto Vácuo (10⁻⁵ a 10⁻⁷ Torr)

- Por que o ponto de fusão é importante para a identidade e pureza da substância? Um indicador chave da composição da amostra

- Quais são as vantagens e desvantagens da conformação a quente e da conformação a frio? Um Guia para Precisão vs. Conformabilidade

- A vareta de brasagem tem uma temperatura de fusão mais alta ou mais baixa do que o aço que está sendo brasado? Ponto de Fusão Mais Baixo é Fundamental para Juntas Fortes

- O que é o processo de soldagem por prensagem isostática a quente? Obtenha uma união de materiais sem costura e de alta resistência

- Como a biomassa pode ser melhorada? Estratégias para Matérias-Primas e Tecnologias de Conversão Aprimoradas

- O que é extração rotativa? Domine a Arte da Remoção Suave de Solventes para Concentrados Puros

- Por que o equipamento de secagem a vácuo é necessário para pós mistos de Zr-Nb? Garanta Segurança e Pureza do Material