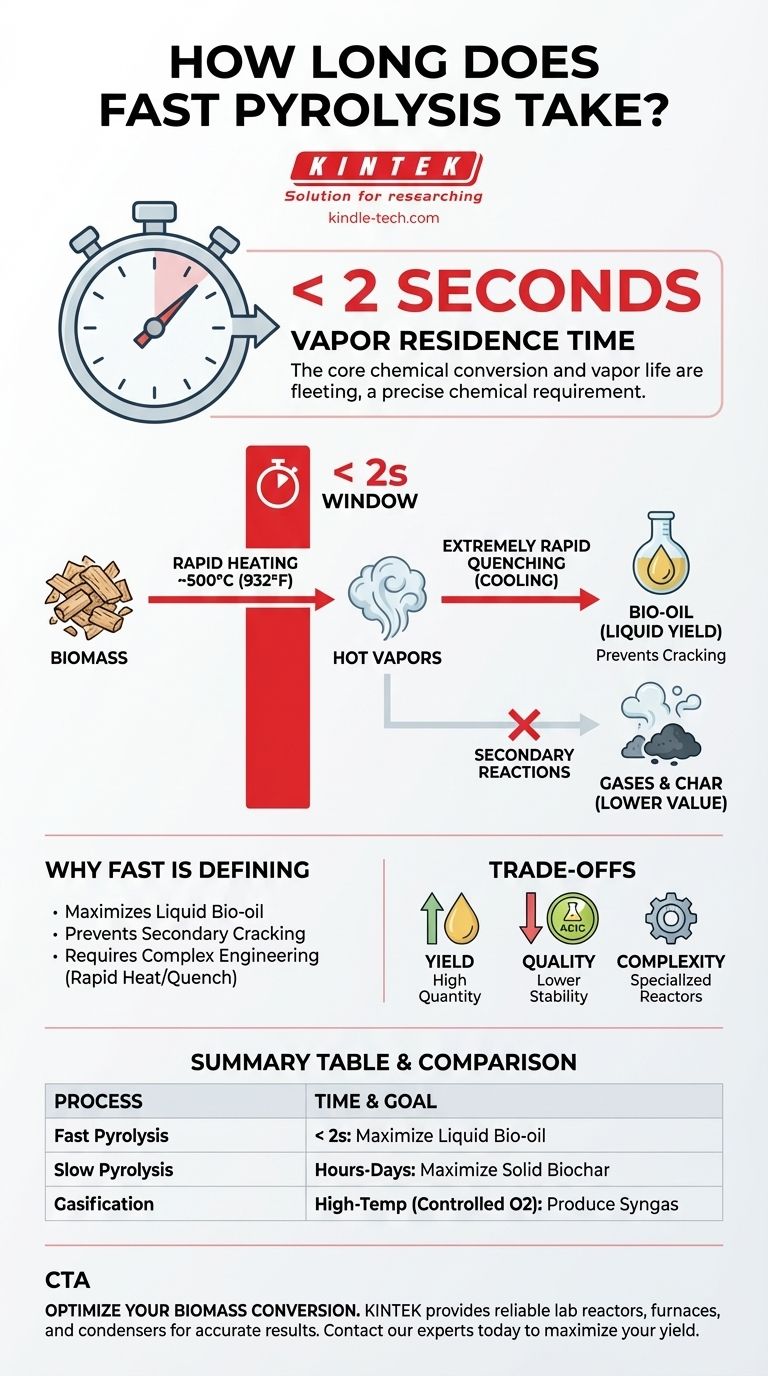

Na pirólise rápida, a conversão química central termina em menos de dois segundos. Este processo envolve o aquecimento da biomassa a altas temperaturas na ausência de oxigênio, uma etapa que deve ser seguida por um resfriamento extremamente rápido. O termo "rápida" refere-se especificamente a este "tempo de residência do vapor" muito curto — a breve janela em que os vapores da biomassa existem antes de serem condensados em bio-óleo líquido.

A percepção crítica é que a velocidade extrema da pirólise rápida não é para o rendimento industrial, mas sim um requisito químico preciso. Este breve tempo de reação é essencial para maximizar o rendimento de bio-óleo líquido, impedindo que ele se decomponha ainda mais em gases de menor valor.

Por Que "Rápida" é a Característica Definidora

Todo o processo de pirólise rápida é projetado em torno de uma restrição de tempo específica. Esta restrição é a chave para controlar a saída química e alcançar o produto líquido desejado.

O Objetivo: Maximizar o Bio-óleo Líquido

O objetivo principal da pirólise rápida é converter a biomassa sólida em um alto rendimento de um produto líquido, conhecido como bio-óleo ou óleo de pirólise. Conforme as referências observam, este bio-óleo tem potencial como matéria-prima renovável para combustíveis e produtos químicos.

O Mecanismo: Aquecimento Rápido e Resfriamento Brusco (Quenching)

Para conseguir isso, partículas de biomassa finamente moídas são aquecidas a cerca de 500°C (932°F) a uma taxa extremamente alta. Este choque térmico decompõe os polímeros complexos na biomassa (como celulose e lignina) em moléculas voláteis menores que formam um vapor quente.

Crucialmente, esses vapores quentes devem ser resfriados, ou submetidos a resfriamento brusco (quenching), com a mesma rapidez. Isso fixa sua estrutura química e os condensa no produto de bio-óleo líquido.

A Janela de Tempo Crítica: Tempo de Residência do Vapor

A duração entre a criação dos vapores quentes e seu resfriamento brusco é o tempo de residência do vapor. Este é o tempo específico ao qual a pergunta do usuário se refere.

Para que a pirólise rápida seja bem-sucedida, esse tempo deve ser incrivelmente curto — tipicamente menos de dois segundos. Esta breve janela é a característica definidora de todo o processo.

Entendendo as Compensações da Velocidade

Embora essencial para maximizar o rendimento líquido, essa velocidade cria desafios de engenharia significativos e define a qualidade do produto resultante.

Rendimento vs. Qualidade do Produto

O resfriamento brusco que maximiza o rendimento de bio-óleo também aprisiona muitos compostos indesejáveis no líquido. O bio-óleo resultante é altamente oxigenado, ácido e termicamente instável.

Ele não pode ser usado como substituto direto do petróleo bruto sem uma atualização significativa e custosa. O processo prioriza a quantidade de líquido sobre a qualidade desse líquido.

O Inimigo do Rendimento: Reações Secundárias

A razão pela qual o tempo de residência do vapor deve ser tão curto é para evitar reações secundárias. Se os vapores quentes permanecerem em altas temperaturas por mais de alguns segundos, eles começarão a "craquear".

Este craqueamento secundário decompõe ainda mais as moléculas de vapor valiosas em gases não condensáveis (como CO, CO₂) e carvão sólido (char), reduzindo drasticamente o rendimento final de bio-óleo líquido.

Requisitos Complexos de Engenharia

Alcançar taxas de transferência de calor altas o suficiente para pirolisar a biomassa em segundos é um grande desafio de engenharia. Requer tamanhos de partículas muito pequenos e reatores especializados, como leitos fluidizados circulantes ou reatores ablativos, que adicionam complexidade e custo à operação.

Fazendo a Escolha Certa para o Seu Objetivo

O tempo de reação é a variável mais crítica na determinação da saída de um processo de conversão térmica de biomassa. O produto pretendido dita a velocidade necessária.

- Se o seu foco principal for maximizar o bio-óleo líquido para precursores de combustível: A pirólise rápida, com seu tempo de residência de vapor inferior a 2 segundos, é o caminho correto.

- Se o seu foco principal for produzir biochar sólido para emenda de solo: É necessário um processo muito mais lento, pirólise lenta (ou carbonização), com tempos de residência de horas a dias.

- Se o seu foco principal for produzir gás de síntese para geração de energia ou síntese química: A gaseificação, um processo de alta temperatura com uma quantidade controlada de oxigênio, é a tecnologia apropriada.

Em última análise, controlar o tempo de reação é a alavanca fundamental para determinar o produto final que você obterá da biomassa.

Tabela de Resumo:

| Aspecto do Processo | Detalhe Chave |

|---|---|

| Tempo de Reação Central | < 2 segundos (tempo de residência do vapor) |

| Objetivo Principal | Maximizar o rendimento de bio-óleo líquido |

| Temperatura Típica | ~500°C (932°F) |

| Restrição Chave | Prevenir o craqueamento secundário dos vapores |

| Processo Alternativo (Pirólise Lenta) | Horas a dias (para produção de biochar) |

Pronto para Otimizar Seu Processo de Conversão de Biomassa?

Compreender a cinética de reação precisa é crucial para selecionar o equipamento de laboratório certo. Se você está pesquisando pirólise rápida para bio-óleo, pirólise lenta para biochar ou gaseificação para gás de síntese, a KINTEK fornece os reatores de laboratório, fornos e condensadores confiáveis e de alto desempenho que você precisa para obter resultados precisos e repetíveis.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir como o equipamento de laboratório especializado da KINTEK pode ajudá-lo a maximizar o rendimento e a eficiência em sua pesquisa de conversão térmica.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as duas orientações comuns dos Ultra Congeladores? Vertical vs. Horizontal para o Seu Laboratório

- Quais são os benefícios da homogeneização ultrassônica para a síntese verde de nanomateriais de carbono? Impulsione os Resultados do Laboratório

- Quais são as possíveis razões pelas quais uma junta pode ser impossível de brasar? Um Guia para Superar Falhas Comuns de Brasagem

- Qual é o processo de "derretimento de variáveis Vim"? Domine os escopos de variáveis Vim para scripts sem erros

- O biocarvão pode ser produzido por pirólise? Sim, é o método principal para biocarvão de alta qualidade

- O que fazem os operadores de fornos? Dominando Processos Industriais de Alta Temperatura

- Quais são os usos da sinterização? Desbloqueie a Fabricação para Materiais de Alta Temperatura

- Qual é o propósito de usar um limpador ultrassônico ou instrumento de dispersão? Aumentar a Eficiência da Redução Fotocatalítica de CO2