O revestimento de um forno de indução é um processo bifásico que envolve a instalação cuidadosa de um material refratário seco, seguida por um processo de aquecimento altamente controlado conhecido como sinterização. Este procedimento transforma o pó solto em um cadinho cerâmico sólido e multicamadas, capaz de conter metal fundido em temperaturas extremas.

O objetivo final do revestimento do forno não é apenas preencher uma lacuna, mas projetar uma estrutura específica de três camadas dentro do material refratário. O sucesso depende inteiramente de uma abordagem disciplinada, passo a passo, tanto para a instalação física quanto para o ciclo de aquecimento subsequente.

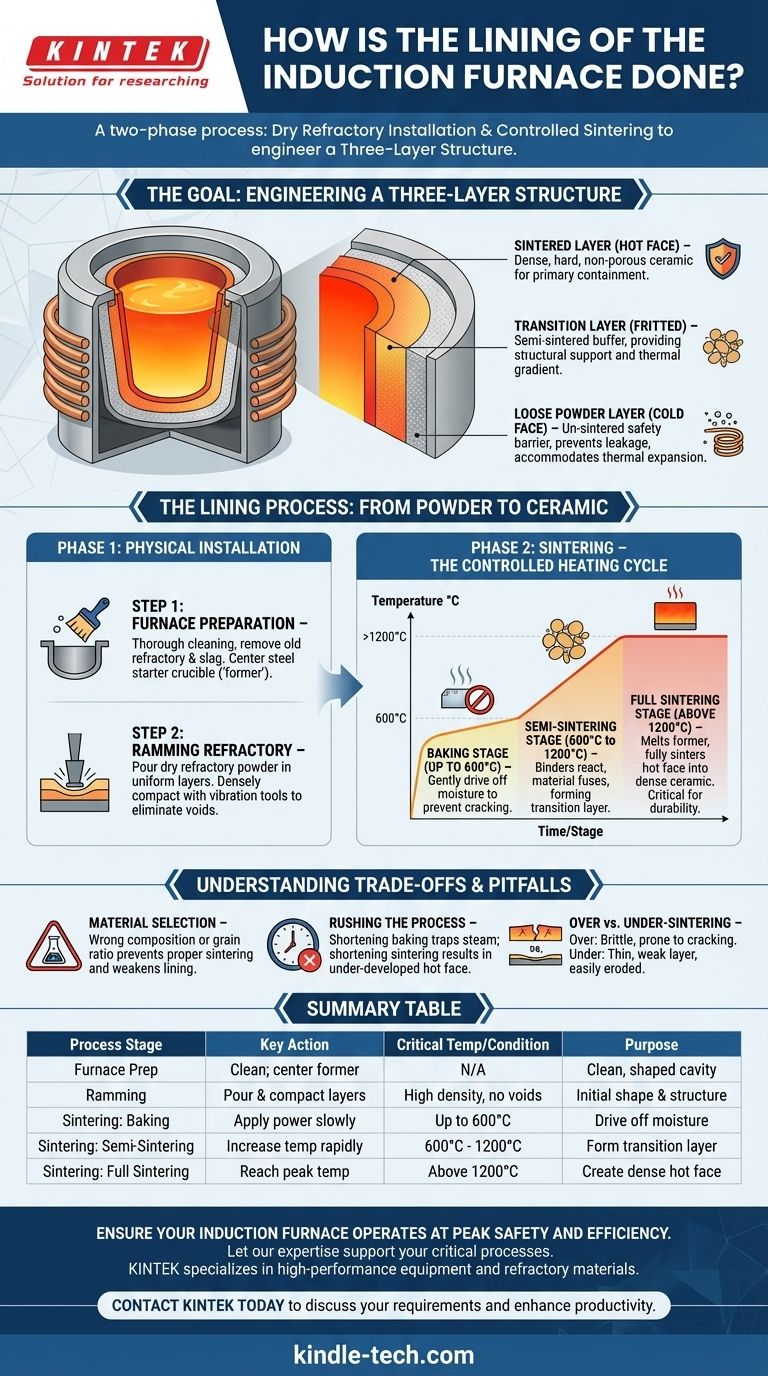

O Objetivo: Projetar uma Estrutura de Três Camadas

Um revestimento devidamente sinterizado não é um bloco uniforme. Ele é projetado para ter três zonas distintas, cada uma servindo a uma função crítica para segurança e longevidade.

A Camada Sinterizada (Face Quente)

Esta é a camada mais interna, em contato direto com o metal fundido. Ela é aquecida ao ponto de se tornar uma cerâmica densa, dura e não porosa. Esta camada fornece a contenção primária para a fusão.

A Camada de Transição (Fritted)

Atrás da face quente, há uma zona semi-sinterizada. Os grãos refratários se fundiram, mas não formaram uma cerâmica totalmente densa. Esta camada atua como um tampão crucial, fornecendo suporte estrutural e um gradiente térmico.

A Camada de Pó Solto (Face Fria)

A camada mais externa, mais próxima da bobina de indução, permanece como pó não sinterizado. Este material solto atua como a barreira de segurança final, evitando que qualquer vazamento potencial de metal atinja as bobinas. Ele também acomoda a expansão e contração térmica do forno.

O Processo de Revestimento: Do Pó à Cerâmica

Atingir a estrutura de três camadas requer um processo meticuloso e multi-estágios. Começa com a instalação física do material refratário e conclui com o ciclo crítico de sinterização.

Passo 1: Preparação do Forno

Antes que qualquer material novo seja adicionado, o forno deve ser completamente limpo de todo o refratário antigo e escória. Um cadinho inicial de aço, ou "forma", é então centralizado dentro da bobina do forno. Esta forma manterá a forma do revestimento e será derretida durante o primeiro aquecimento.

Passo 2: Compactação do Material Refratário

O pó refratário seco, tipicamente um material à base de sílica para metais ferrosos, é despejado em camadas uniformes entre a parede do forno e a forma de aço. Cada camada é densamente compactada usando ferramentas de vibração pneumáticas ou elétricas especializadas para garantir alta densidade e eliminar vazios.

Passo 3: Sinterização - O Ciclo de Aquecimento Controlado

Esta é a fase mais crítica, onde o calor transforma o pó compactado. Ela segue um cronograma de temperatura preciso.

-

Estágio de Cozimento (até 600°C): A energia é aplicada lentamente para aquecer gradualmente o revestimento. Este estágio é mantido para remover suavemente qualquer umidade atmosférica presa no material. Aquecer muito rapidamente aqui pode criar vapor, levando a rachaduras.

-

Estágio de Semi-Sinterização (600°C a 1200°C): A temperatura é aumentada mais rapidamente. Nesta faixa, os agentes aglomerantes na mistura refratária começam a reagir, e o material começa a fundir e endurecer, formando a camada de transição.

-

Estágio de Sinterização Completa (Acima de 1200°C): O forno é levado à sua temperatura máxima de operação. A forma de aço derrete, e este primeiro aquecimento sinteriza completamente a face quente, criando a densa camada cerâmica. A duração e a temperatura máxima nesta fase determinam a espessura e a durabilidade da crucial camada sinterizada.

Compreendendo as Trocas e Armadilhas

O sucesso de um revestimento é altamente sensível às variáveis do processo. Erros podem levar a uma vida útil drasticamente reduzida ou a uma falha catastrófica.

O Impacto da Seleção do Material

A composição química e a distribuição do tamanho das partículas do material refratário não são detalhes opcionais. Usar o material errado para sua aplicação (por exemplo, sílica para uma fusão não ferrosa) ou um produto com uma proporção de grãos incorreta impedirá a compactação e sinterização adequadas, levando a um revestimento fraco.

O Perigo de Apressar o Processo

A tentação de encurtar o ciclo de aquecimento para economizar tempo é um erro comum e caro. Apressar o estágio inicial de cozimento retém vapor, causando lascamento e fraqueza estrutural. Encurtar o estágio final de sinterização resulta em uma face quente subdesenvolvida que se erodirá rapidamente.

Sinterização Excessiva vs. Sinterização Insuficiente

A temperatura e o tempo finais de sinterização influenciam diretamente a espessura da camada dura e sinterizada.

- A sinterização insuficiente cria uma camada fina e fraca que é facilmente erodida pelo metal fundido.

- A sinterização excessiva cria uma camada excessivamente espessa e quebradiça que é propensa a rachaduras profundas durante os ciclos térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de revestimento deve ser executado com seu objetivo operacional principal em mente.

- Se seu foco principal é segurança e longevidade: Siga rigorosamente o cronograma de sinterização para desenvolver a estrutura ideal de três camadas, garantindo uma face quente robusta e uma camada de backup de pó solto protetora.

- Se seu foco principal é a qualidade da fusão: Certifique-se de que o forno esteja perfeitamente limpo antes da instalação e use apenas material refratário fresco e não contaminado para evitar que impurezas entrem na fusão.

- Se seu foco principal é a eficiência operacional: Siga o procedimento documentado do fabricante sem desvios. Atalhos na compactação ou sinterização invariavelmente levarão a falhas prematuras e tempo de inatividade dispendioso.

Em última análise, o revestimento do forno é o coração da confiabilidade de sua plataforma de fusão, e sua integridade é um resultado direto da disciplina do processo.

Tabela Resumo:

| Estágio do Processo | Ação Chave | Temperatura/Condição Crítica | Propósito |

|---|---|---|---|

| Preparação do Forno | Limpar refratário antigo; centralizar forma de aço | N/A | Criar uma cavidade limpa e moldada para o novo revestimento |

| Compactação | Despejar e compactar refratário seco em camadas | Alta densidade, sem vazios | Formar a forma inicial e garantir a integridade estrutural |

| Sinterização: Cozimento | Aplicar energia lentamente; manter temperatura | Até 600°C | Remover suavemente a umidade para evitar rachaduras |

| Sinterização: Semi-Sinterização | Aumentar a temperatura mais rapidamente | 600°C a 1200°C | Fundir grãos para formar a camada de transição/tampão crítica |

| Sinterização: Sinterização Completa | Atingir a temperatura máxima de operação; derreter forma de aço | Acima de 1200°C | Criar a camada sinterizada densa e dura (face quente) |

Garanta que seu forno de indução opere com máxima segurança e eficiência. A integridade do revestimento do seu forno é fundamental para a qualidade da fusão, a longevidade do equipamento e a segurança do operador. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo os materiais refratários e a orientação especializada necessária para uma instalação de revestimento perfeita.

Deixe nossa experiência apoiar seus processos críticos. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de forno e como nossas soluções podem aumentar a produtividade e a confiabilidade do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Crisol de Evaporação para Matéria Orgânica

As pessoas também perguntam

- Por que um sistema de vácuo com bomba molecular é necessário para compósitos de matriz de titânio? Alcance alta pureza de $1 \times 10^{-3}$ Pa

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Como o controle de pressão em equipamentos de sinterização a vácuo e prensagem a quente contribui para a densificação de compósitos SiCp/6061?

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza