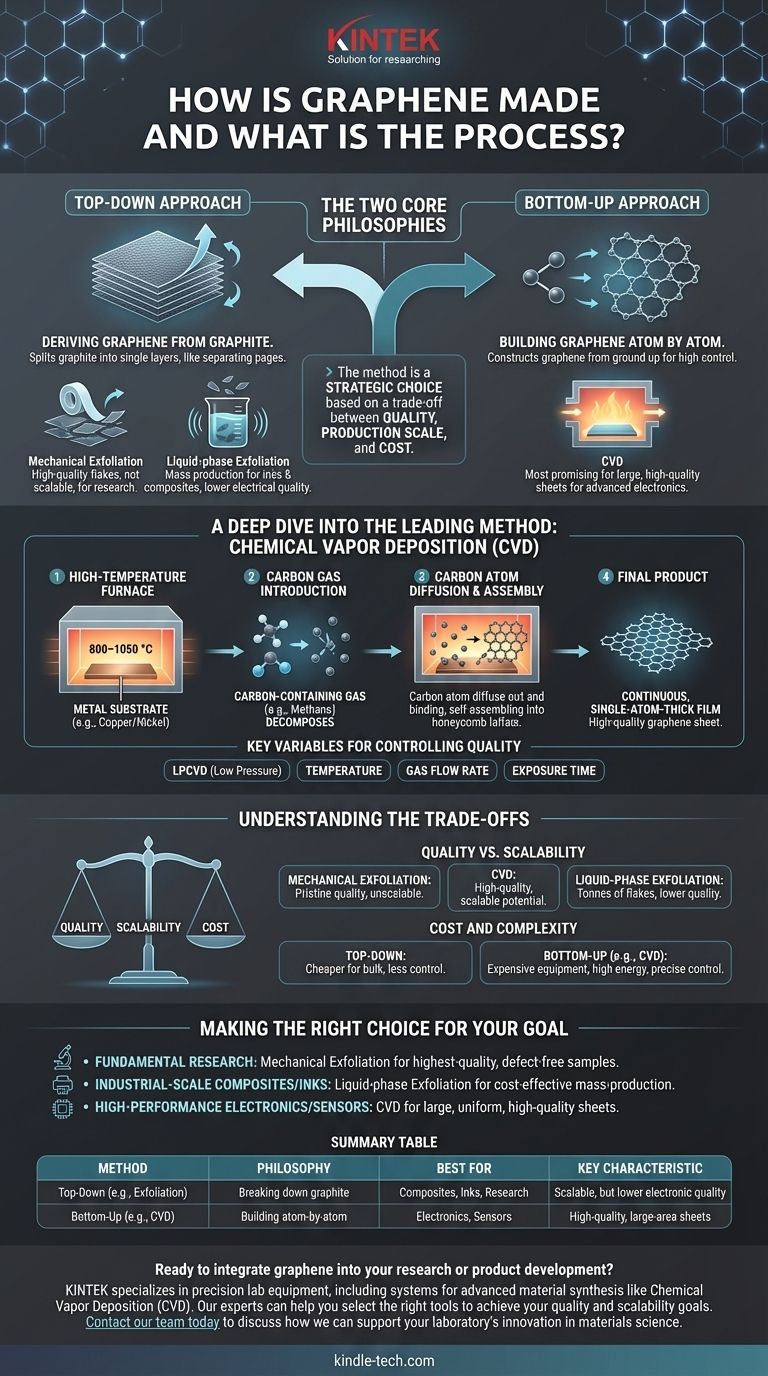

Em sua essência, o grafeno é produzido usando duas estratégias opostas. A primeira é uma abordagem "top-down" que divide o grafite em camadas únicas, enquanto a segunda é um método "bottom-up" que constrói a folha de grafeno átomo por átomo. Entre elas, a Deposição Química a Vapor (CVD) emergiu como a técnica mais promissora para criar as folhas grandes e de alta qualidade necessárias para eletrônicos avançados.

O método usado para criar grafeno não é uma questão de um ser universalmente melhor, mas sim uma escolha estratégica baseada em uma troca fundamental entre a qualidade, a escala de produção e o custo do produto final.

As Duas Filosofias Centrais da Produção de Grafeno

Entender como o grafeno é feito começa com a compreensão das duas abordagens fundamentais. Cada filosofia atende a diferentes objetivos finais, desde pesquisa em pequena escala até produção em massa industrial.

A Abordagem "Top-Down": Derivando Grafeno do Grafite

Este método começa com grafite em massa e o decompõe em suas camadas constituintes de espessura de um único átomo. É conceitualmente semelhante a separar páginas de um livro grosso.

O exemplo mais famoso é a esfoliação mecânica, famosa por ser feita com fita adesiva simples para levantar uma única camada de grafeno. Embora isso produza flocos de altíssima qualidade, não é escalável e é usado principalmente para pesquisa fundamental.

Outro método top-down é a esfoliação em fase líquida. Este processo usa líquidos e energia (como sonicação) para separar o grafite em flocos de grafeno, tornando-o mais adequado para a produção em massa de tintas e compósitos de grafeno, embora a qualidade elétrica seja frequentemente inferior.

A Abordagem "Bottom-Up": Construindo Grafeno Átomo por Átomo

Esta estratégia constrói o grafeno do zero, montando átomos de carbono individuais em um substrato. Isso fornece um grau muito maior de controle sobre a qualidade e o tamanho do produto final.

Esta categoria inclui métodos como descarga de arco e crescimento epitaxial, mas a técnica mais importante e amplamente utilizada é a Deposição Química a Vapor (CVD).

Um Mergulho Profundo no Método Líder: Deposição Química a Vapor (CVD)

Para aplicações que exigem folhas grandes e uniformes de grafeno de alta qualidade, como em semicondutores e telas transparentes, a CVD é o processo líder da indústria.

Como Funciona o Processo CVD

O processo CVD ocorre dentro de um forno de alta temperatura. Um substrato metálico, geralmente folha de cobre ou níquel, é aquecido a cerca de 800–1050 °C.

Um gás contendo carbono, como o metano, é então introduzido na câmara. O calor extremo faz com que o gás hidrocarboneto se decomponha, liberando átomos de carbono individuais.

Esses átomos de carbono então se difundem e se ligam à superfície do substrato metálico quente, auto-organizando-se na estrutura de favo de mel característica do grafeno. Isso forma um filme contínuo, com espessura de um único átomo, por toda a superfície do substrato.

Variáveis Chave para Controlar a Qualidade

A qualidade final do grafeno CVD depende muito do controle preciso sobre o ambiente da reação. A maioria dos sistemas usa deposição química a vapor de baixa pressão (LPCVD), pois pressões mais baixas ajudam a prevenir reações secundárias indesejadas e produzem um filme mais uniforme.

Os engenheiros ajustam cuidadosamente variáveis como temperatura, taxa de fluxo de gás e tempo de exposição para controlar a espessura da camada e a qualidade cristalina do grafeno, garantindo que o produto final atenda às especificações exatas.

Entendendo as Trocas (Trade-offs)

Não existe uma única maneira "melhor" de fazer grafeno. A escolha do método de produção é uma decisão crítica ditada pela aplicação pretendida e seus requisitos específicos.

Qualidade vs. Escalabilidade

Métodos como a esfoliação mecânica produzem grafeno imaculado e sem defeitos, perfeito para pesquisa de laboratório, mas impossível de escalar.

Inversamente, a esfoliação em fase líquida pode produzir toneladas de flocos de grafeno para uso em compósitos ou tintas, mas os flocos individuais têm mais defeitos e menor desempenho elétrico. A CVD situa-se no meio, oferecendo um caminho para folhas grandes, de alta qualidade e com potencial de escalabilidade.

Custo e Complexidade

Processos de alta temperatura como CVD ou a sublimação de carbeto de silício exigem equipamentos especializados e caros e um aporte significativo de energia.

Métodos top-down podem ser menos complexos e mais baratos de implementar para produção em massa, mas sacrificam o controle preciso sobre a qualidade que os métodos bottom-up fornecem.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de produção de grafeno requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal for pesquisa fundamental: A esfoliação mecânica continua sendo o padrão ouro para produzir amostras sem defeitos e da mais alta qualidade para estudo científico.

- Se seu foco principal for compósitos ou tintas industriais: A esfoliação em fase líquida oferece o caminho mais econômico para a produção em massa de flocos de grafeno em grandes quantidades.

- Se seu foco principal for eletrônicos ou sensores de alto desempenho: A Deposição Química a Vapor (CVD) é o método mais viável para cultivar as folhas de grafeno grandes, uniformes e de alta qualidade necessárias.

Em última análise, a jornada de uma fonte de carbono até um produto final de grafeno é um processo cuidadosamente projetado, adaptado ao seu propósito pretendido.

Tabela de Resumo:

| Método | Filosofia | Melhor Para | Característica Principal |

|---|---|---|---|

| Top-Down (ex: Esfoliação) | Decomposição do grafite | Compósitos, Tintas, Pesquisa | Escalável, mas com menor qualidade eletrônica |

| Bottom-Up (ex: CVD) | Construção átomo por átomo | Eletrônicos, Sensores | Folhas de alta qualidade e grande área |

Pronto para integrar o grafeno em sua pesquisa ou desenvolvimento de produtos? O método de produção correto é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas para síntese de materiais avançados como a Deposição Química a Vapor (CVD). Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para atingir seus objetivos de qualidade e escalabilidade. Entre em contato com nossa equipe hoje para discutir como podemos apoiar a inovação do seu laboratório em ciência dos materiais.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor