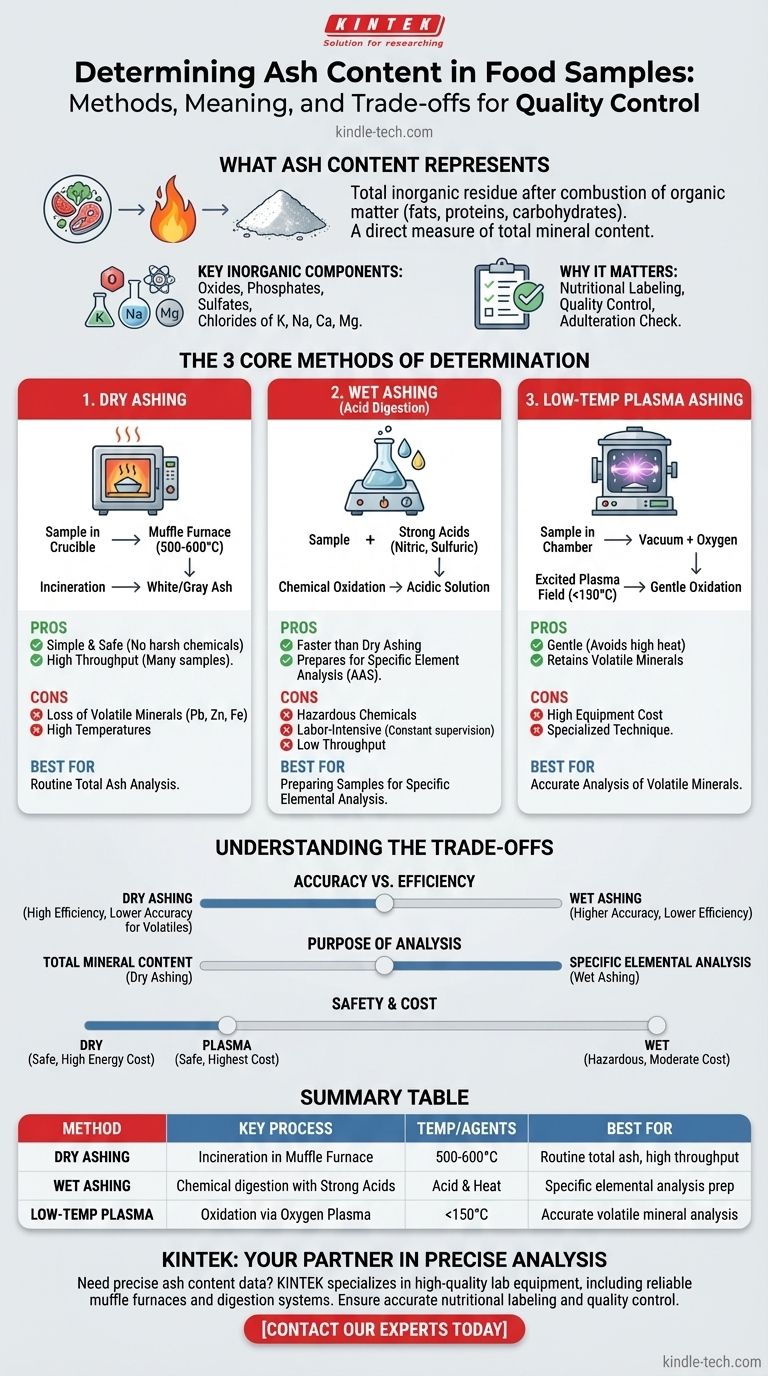

Para determinar o teor de cinzas de uma amostra de alimento, a amostra é completamente incinerada a alta temperatura para queimar toda a matéria orgânica, como gorduras, proteínas e carboidratos. O resíduo inorgânico não combustível restante são as cinzas, que são então resfriadas e pesadas. As principais técnicas laboratoriais para isso são a incineração a seco, a incineração úmida e a incineração por plasma a baixa temperatura.

A medição do teor de cinzas é uma análise fundamental na ciência dos alimentos que quantifica a quantidade total de minerais inorgânicos em um produto. A escolha do método não é arbitrária; depende inteiramente se você precisa de um valor mineral total simples ou se está preparando a amostra para uma análise mais sensível de elementos específicos.

O Que o Teor de Cinzas Realmente Representa

Um Indicador do Conteúdo Mineral Total

A "cinza" é o resíduo inorgânico deixado após a combustão completa da matéria orgânica. Seu peso fornece uma medida direta do conteúdo mineral total dentro de uma amostra de alimento.

Componentes Inorgânicos Chave

Este resíduo é composto principalmente pelos óxidos, fosfatos, sulfatos e cloretos de minerais essenciais. Elementos comuns incluem potássio, sódio, cálcio e magnésio.

Por Que Isso Importa na Qualidade dos Alimentos

A medição de cinzas é um parâmetro crítico de controle de qualidade. É usada para rotulagem nutricional, verificação da adição de substâncias inorgânicas (adulteração) e como um indicador da qualidade de certos ingredientes alimentares, como farinha ou especiarias.

Os Métodos Centrais de Determinação de Cinzas

Método 1: Incineração a Seco

Este é o método mais comum. A amostra é colocada em um cadinho e aquecida em um forno mufla a temperaturas muito altas (tipicamente 500-600°C) até que reste apenas uma cinza branca ou cinza.

A principal vantagem da incineração a seco é sua simplicidade e segurança, pois evita produtos químicos agressivos. Também permite que muitas amostras sejam processadas simultaneamente.

No entanto, as altas temperaturas podem fazer com que alguns minerais voláteis, como chumbo, zinco e ferro, sejam perdidos, o que pode levar a resultados imprecisos para esses elementos específicos.

Método 2: Incineração Úmida (Digestão Ácida)

Na incineração úmida, a amostra é decomposta usando ácidos fortes (como ácido nítrico e ácido sulfúrico) e calor. Este processo oxida quimicamente a matéria orgânica, deixando os minerais em uma solução ácida.

Este método é significativamente mais rápido do que a incineração a seco e é a técnica preferida ao preparar uma amostra para a análise de elementos minerais específicos usando métodos como a espectroscopia de absorção atômica (AAS).

As principais desvantagens são que requer supervisão constante do técnico, usa produtos químicos perigosos e não é adequado para processar grandes lotes de amostras de uma só vez.

Método 3: Incineração por Plasma a Baixa Temperatura

Esta é uma técnica mais especializada e suave. Uma amostra é colocada em uma câmara onde é criado um vácuo, e o oxigênio é introduzido e excitado por um campo eletromagnético.

Este processo cria um plasma de oxigênio altamente reativo que oxida a matéria orgânica em temperaturas muito mais baixas (geralmente abaixo de 150°C).

Como evita o calor elevado, este método é excelente para medir com precisão minerais voláteis que seriam perdidos durante a incineração a seco. Seu uso é limitado pelo alto custo do equipamento especializado necessário.

Compreendendo as Compensações

Precisão vs. Eficiência

A incineração a seco é altamente eficiente para determinar o teor total de cinzas em muitas amostras, mas corre o risco de perder minerais voláteis. A incineração úmida é mais precisa para a análise de minerais vestigiais, mas consome muito mais mão de obra e tem menor produtividade.

Propósito da Análise

Se o objetivo é simplesmente medir o conteúdo mineral total como um valor único para um painel de nutrição, a incineração a seco é perfeitamente adequada. Se o objetivo é medir a concentração de um metal pesado específico, a incineração úmida é necessária para evitar a volatilização e preparar a amostra para análise posterior.

Segurança e Custo

A incineração a seco é relativamente segura, mas tem altos custos de energia. A incineração úmida introduz os riscos de manuseio de ácidos fortes e corrosivos. A incineração a baixa temperatura é o método mais caro devido ao investimento inicial em equipamentos.

Fazendo a Escolha Certa para Sua Análise

Selecionar o método apropriado é crucial para obter dados significativos. Sua escolha deve ser ditada pelo objetivo analítico específico.

- Se o seu foco principal é o controle de qualidade de rotina para a porcentagem total de cinzas: A incineração a seco é o padrão da indústria devido à sua simplicidade, segurança e capacidade de lidar com grandes lotes.

- Se o seu foco principal é preparar uma amostra para análise elementar específica (por exemplo, metais pesados): A incineração úmida é a escolha superior porque evita a perda de minerais em altas temperaturas e deixa os minerais em uma solução pronta para teste.

- Se o seu foco principal é a análise altamente precisa de minerais voláteis com contaminação mínima: A incineração por plasma a baixa temperatura é o método mais preciso, desde que o equipamento especializado esteja disponível.

Em última análise, selecionar a técnica de incineração correta garante que seus dados reflitam com precisão a verdadeira composição mineral do seu produto alimentício.

Tabela de Resumo:

| Método | Processo Chave | Temperatura / Agentes | Melhor Para |

|---|---|---|---|

| Incineração a Seco | Incineração em forno mufla | 500-600°C | Análise de cinzas totais de rotina, alto rendimento de amostras |

| Incineração Úmida | Digestão química com ácidos fortes | Ácido e Calor | Preparação de amostras para análise elementar específica |

| Incineração por Plasma a Baixa Temperatura | Oxidação via plasma de oxigênio | <150°C | Análise precisa de minerais voláteis |

Precisa de dados precisos de teor de cinzas para seus produtos alimentícios? O equipamento certo é fundamental para resultados precisos. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla confiáveis para incineração a seco e sistemas de digestão para incineração úmida. Nossas soluções ajudam os laboratórios de alimentos a garantir rotulagem nutricional e controle de qualidade precisos. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de incineração perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a configuração de temperatura de um forno mufla? Selecione o Modelo Certo para o Seu Processo

- Qual é a temperatura do forno mufla? Encontre o calor certo para o seu processo laboratorial

- Um forno mufla pode ser usado para pirólise? Como adaptá-lo para decomposição térmica sem oxigênio

- Qual é a diferença entre um forno de laboratório e um forno mufla? Um guia para escolher o equipamento de aquecimento certo

- O que há dentro de um forno mufla? Descubra os componentes chave para processamento preciso em alta temperatura