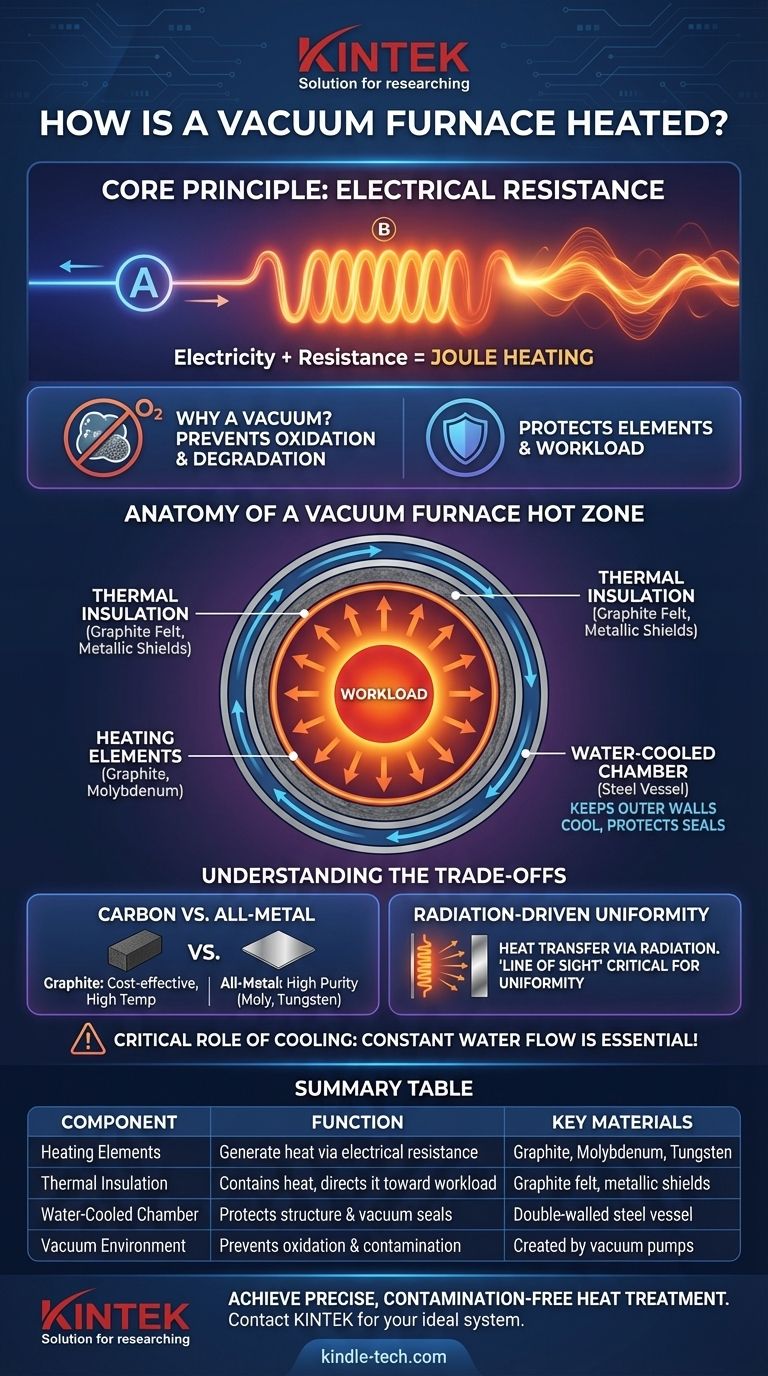

Em sua essência, um forno a vácuo gera calor através de resistência elétrica. Este processo envolve a passagem de uma alta corrente elétrica através de componentes especializados chamados elementos de aquecimento. Esses elementos, projetados para suportar temperaturas extremas, brilham e irradiam energia térmica para a carga de trabalho dentro da câmara do forno, tudo isso operando em um ambiente de vácuo.

Um forno a vácuo não queima combustível; ele usa eletricidade para aquecer elementos dentro de uma "zona quente" altamente isolada. Todo este conjunto está contido em um vaso de aço resfriado a água, que mantém as paredes externas frias e a integridade do vácuo.

O Princípio: Aquecimento por Resistência Controlada

O sistema de aquecimento de um forno a vácuo é fundamentalmente um aquecedor elétrico potente e de precisão controlada. O princípio subjacente é simples e eficaz.

Como a Resistência Gera Calor

Quando a eletricidade flui através de um material, ela encontra resistência. Essa oposição à corrente elétrica gera calor, um fenômeno conhecido como aquecimento Joule ou aquecimento por resistência.

Os projetistas de fornos a vácuo aproveitam este princípio selecionando materiais com propriedades resistivas específicas que podem operar de forma confiável em temperaturas muito altas.

Por Que o Vácuo é Necessário

Aquecer materiais a altas temperaturas na presença de ar causaria rápida oxidação e degradação. Ao remover o ar para criar um vácuo, o forno proporciona uma atmosfera inerte que protege tanto os elementos de aquecimento quanto as peças que estão sendo processadas de reações químicas indesejadas.

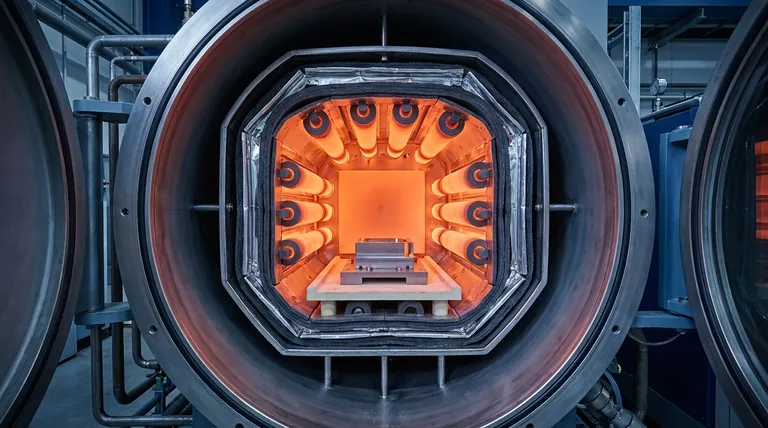

Anatomia da Zona Quente de um Forno a Vácuo

A "zona quente" é o coração do forno, contendo o sistema de aquecimento e a carga de trabalho. Ela é projetada para gerar, conter e distribuir o calor de forma uniforme.

Os Elementos de Aquecimento

Estes são os componentes que realmente produzem o calor. Eles são tipicamente feitos de materiais com pontos de fusão extremamente altos e estabilidade em vácuo.

Materiais comuns incluem:

- Grafite: Uma escolha econômica e altamente versátil para temperaturas de até e além de 2200°C (4000°F).

- Molibdênio (Moly): Uma opção totalmente metálica usada para aplicações de alta pureza onde a contaminação por carbono do grafite é uma preocupação. Frequentemente usado em forma de chapa ou haste.

- Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi₂): Elementos à base de cerâmica que podem ser usados em algumas aplicações a vácuo, mas são mais comuns em fornos que também operam com ar.

A disposição desses elementos ao redor da carga de trabalho é crítica para garantir a uniformidade da temperatura, pois a transferência de calor em vácuo ocorre principalmente por radiação, não por convecção.

Isolamento Térmico

O calor intenso gerado pelos elementos deve ser direcionado para dentro, em direção à carga de trabalho. Esta é a função do pacote de isolamento.

O isolamento tipicamente consiste em múltiplas camadas de feltro de grafite, placa de fibra cerâmica ou escudos metálicos refletivos (como molibdênio ou aço inoxidável). Este pacote minimiza a perda de calor para a câmara externa, melhorando a eficiência energética e o controle do processo.

A Câmara Resfriada a Água

Todo o conjunto da zona quente é alojado dentro de um vaso de aço de parede dupla. A água é constantemente circulada entre essas paredes.

Este sistema de resfriamento a água não é um recurso opcional; é crítico para a operação do forno. Ele mantém a câmara externa, as vedações e as conexões de energia a uma temperatura segura, evitando que o forno se destrua e garantindo que as vedações a vácuo permaneçam intactas.

Compreendendo as Trocas

A escolha do elemento de aquecimento e do design da zona quente envolve trocas críticas que impactam a capacidade, o custo e a aplicação do forno.

Zonas Quentes de Carbono vs. Totalmente Metálicas

Uma zona quente à base de grafite é o padrão da indústria para a maioria das aplicações de tratamento térmico e brasagem devido ao seu custo e desempenho em alta temperatura.

No entanto, em temperaturas muito altas, o grafite pode sublimar, potencialmente introduzindo carbono no processo. Para aplicações que exigem pureza extrema, como implantes médicos ou eletrônicos aeroespaciais, é necessária uma zona quente totalmente metálica mais cara, usando elementos e escudos de molibdênio ou tungstênio.

Uniformidade Impulsionada pela Radiação

Em vácuo, não há ar para circular e distribuir o calor por convecção. A transferência de calor é dominada pela radiação térmica.

Isso significa que a "linha de visão" do elemento de aquecimento para a peça é crucial. O posicionamento estratégico dos elementos em todos os lados da carga de trabalho é o principal método para alcançar a uniformidade de temperatura mencionada nas especificações do forno.

O Papel Crítico do Resfriamento

A necessidade constante de fluxo de água é um requisito operacional absoluto. A perda de água de resfriamento enquanto os elementos estão quentes pode levar a uma falha catastrófica, danificando a câmara e comprometendo a integridade do vácuo. É por isso que os fornos industriais são equipados com sistemas de água de backup e inúmeros intertravamentos de segurança.

Fazendo a Escolha Certa para o Seu Processo

Compreender o sistema de aquecimento permite que você combine a tecnologia do forno com seu objetivo específico de processamento de materiais.

- Se o seu foco principal é tratamento térmico ou brasagem de uso geral: Um forno com uma zona quente de grafite robusta oferece a melhor combinação de desempenho e custo-benefício.

- Se o seu foco principal é processamento de alta pureza ou evitar contaminação por carbono: Uma zona quente totalmente metálica com elementos de molibdênio ou tungstênio é a escolha necessária.

- Se o seu foco principal é processar formas grandes e complexas uniformemente: Preste muita atenção ao design do elemento do forno, que deve fornecer cobertura de aquecimento de 360 graus.

Ao compreender esses princípios básicos, você pode selecionar e operar melhor um forno a vácuo como um instrumento preciso para engenharia avançada de materiais.

Tabela Resumo:

| Componente | Função | Materiais Chave |

|---|---|---|

| Elementos de Aquecimento | Geram calor via resistência elétrica | Grafite, Molibdênio, Tungstênio |

| Isolamento Térmico | Contém o calor, o direciona para a carga de trabalho | Feltro de grafite, escudos metálicos |

| Câmara Resfriada a Água | Protege a estrutura do forno e as vedações a vácuo | Vaso de aço de parede dupla |

| Ambiente de Vácuo | Previne oxidação e contaminação | Criado por bombas de vácuo |

Pronto para alcançar tratamento térmico preciso e livre de contaminação?

O forno a vácuo certo é crítico para o seu sucesso em aplicações como brasagem de componentes aeroespaciais, recozimento de implantes médicos ou pesquisa de materiais avançados. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades de laboratório com soluções de fornos a vácuo de engenharia de precisão.

Nossos especialistas o ajudarão a selecionar o sistema ideal — seja você precisando de uma zona quente de grafite econômica ou de um sistema totalmente metálico de alta pureza — para garantir uniformidade de temperatura superior e controle de processo para seus materiais específicos.

Entre em contato com a KINTEK hoje para discutir seus requisitos de processamento térmico e descobrir o forno a vácuo perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais