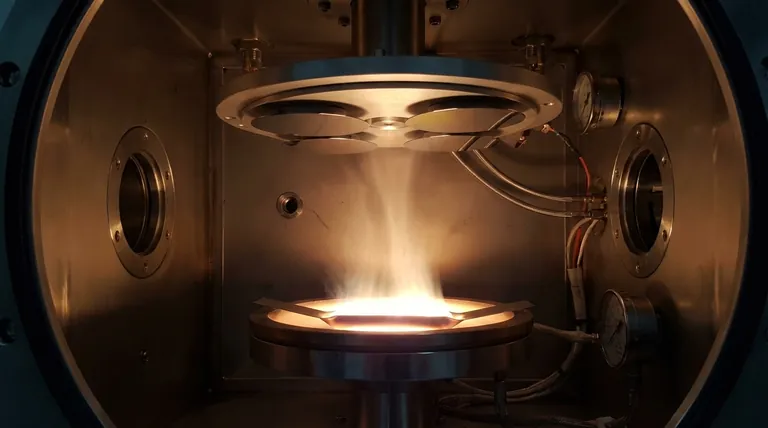

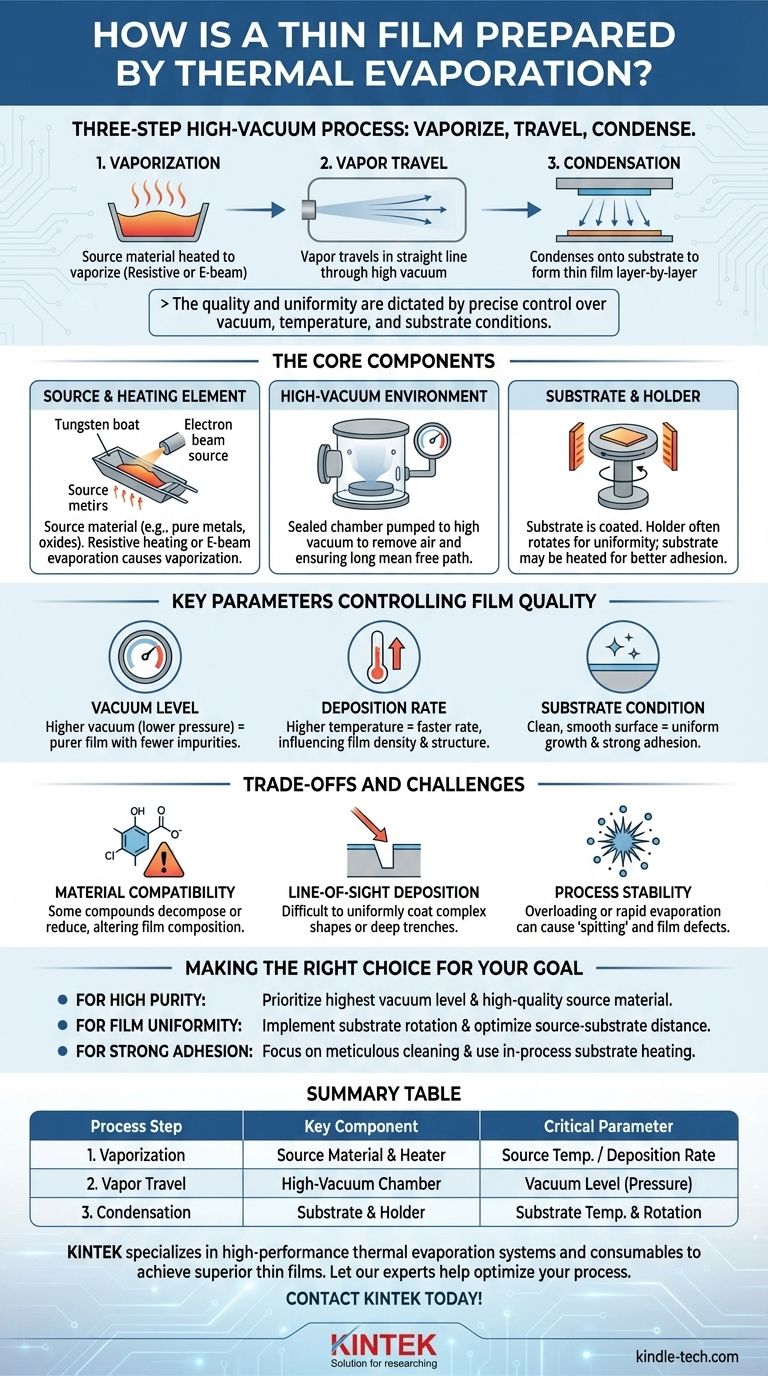

Em essência, a evaporação térmica prepara um filme fino usando um processo de três etapas dentro de uma câmara de alto vácuo. Primeiro, um material fonte é aquecido usando um elemento resistivo ou um feixe de elétrons até vaporizar. Segundo, esses átomos ou moléculas vaporizados viajam em linha reta através do vácuo. Finalmente, eles pousam em uma superfície mais fria, conhecida como substrato, onde condensam e se acumulam camada por camada para formar um filme fino sólido.

O princípio central da evaporação térmica é a mudança de fase sob vácuo. É uma técnica de deposição fundamentalmente simples, de linha de visão, onde a qualidade e a uniformidade do filme final são ditadas pelo controle preciso do vácuo, temperatura e condições do substrato.

Os Componentes Centrais do Processo de Evaporação

Para entender como um filme é preparado, devemos primeiro entender os componentes essenciais do sistema e o papel que cada um desempenha.

O Material Fonte e o Elemento de Aquecimento

O processo começa com o material que você pretende depositar, conhecido como material fonte. Este pode variar de metais puros e não metais a óxidos e nitretos específicos.

Este material é colocado em um recipiente, frequentemente um "barco" de tungstênio, ou cadinho. O aquecimento resistivo envolve a passagem de uma alta corrente elétrica através do barco, fazendo com que ele aqueça e vaporize o material fonte.

Alternativamente, a evaporação por feixe de elétrons (e-beam) usa um feixe de elétrons de alta energia focado diretamente no material fonte, causando vaporização localizada.

O Ambiente de Alto Vácuo

Todo o processo ocorre dentro de uma câmara selada bombeada para um alto vácuo. Este vácuo é fundamental por duas razões.

Primeiro, ele remove o ar e outras moléculas de gás que poderiam reagir com o vapor quente, garantindo a pureza do filme depositado.

Segundo, ele permite que o material vaporizado viaje da fonte para o substrato sem colidir com outras partículas. Essa viagem desimpedida e em linha reta é conhecida como caminho livre médio longo.

O Substrato e o Suporte

O substrato é a superfície sobre a qual o filme fino é depositado. Ele é posicionado acima do material fonte em um suporte ou estágio.

Para garantir que o filme tenha uma espessura uniforme em toda a superfície, o suporte é frequentemente rotacionado durante a deposição.

O substrato também pode ser aquecido. Isso pode melhorar a adesão do filme e influenciar sua estrutura cristalina final.

Parâmetros Chave que Controlam a Qualidade do Filme

O sucesso de uma deposição não é automático. Depende do gerenciamento cuidadoso de vários parâmetros chave do processo que impactam diretamente as características do filme final.

Nível de Vácuo

A qualidade do vácuo é fundamental. Um maior grau de vácuo (pressão mais baixa) se traduz diretamente em um filme mais puro com menos impurezas presas de gases residuais na câmara.

Taxa de Deposição

A taxa na qual o filme cresce é controlada pela temperatura do material fonte. Uma temperatura mais alta leva a uma taxa de evaporação mais rápida e, consequentemente, a uma taxa de deposição mais rápida. Essa taxa pode influenciar a densidade e a estrutura do filme.

Condição do Substrato

O estado do substrato é tão importante quanto o próprio processo de deposição. Uma superfície de substrato áspera ou suja pode levar a um crescimento de filme não uniforme e má adesão.

Entendendo as Compensações e Desafios

Embora eficaz, a evaporação térmica não está isenta de suas limitações e desafios operacionais que exigem gerenciamento cuidadoso.

Compatibilidade do Material

Nem todos os materiais são adequados para evaporação térmica. Alguns compostos podem decompor ou reduzir quando aquecidos, o que significa que o filme depositado não terá a mesma composição química do material fonte.

Deposição por Linha de Visão

Como o vapor viaja em linhas retas, a evaporação térmica é um processo de linha de visão. Isso torna difícil revestir uniformemente formas tridimensionais complexas ou os lados de valas profundas.

Estabilidade do Processo

Existe um equilíbrio constante entre maximizar a taxa de deposição e manter a estabilidade. Sobrecargar um barco de aquecimento ou evaporar muito rapidamente pode causar fraturamento de partículas ou "espirros", onde pequenos aglomerados de material sólido são ejetados no substrato, criando defeitos no filme.

Fazendo a Escolha Certa para o Seu Objetivo

As aplicações para evaporação térmica são amplas, desde camadas condutoras em telas OLED e células solares até camadas de ligação para wafers semicondutores. Para alcançar o sucesso, você deve adaptar o processo ao seu objetivo específico.

- Se o seu foco principal for alta pureza: Priorize alcançar o nível de vácuo mais alto possível e garantir que seu material fonte seja de alta qualidade.

- Se o seu foco principal for uniformidade do filme: Implemente rotação controlada do substrato e otimize a distância entre a fonte e o substrato.

- Se o seu foco principal for forte adesão: Concentre-se na limpeza meticulosa do substrato e considere usar aquecimento do substrato durante o processo.

Ao dominar esses princípios fundamentais, você pode alavancar efetivamente a evaporação térmica para criar filmes finos de alta qualidade para uma ampla gama de aplicações avançadas.

Tabela de Resumo:

| Etapa do Processo | Componente Chave | Parâmetro Crítico |

|---|---|---|

| 1. Vaporização | Material Fonte e Aquecedor (Barco ou E-beam) | Temperatura da Fonte / Taxa de Deposição |

| 2. Viagem do Vapor | Câmara de Alto Vácuo | Nível de Vácuo (Pressão) |

| 3. Condensação | Substrato e Suporte | Temperatura e Rotação do Substrato |

Pronto para obter filmes finos superiores para sua pesquisa ou produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de evaporação térmica e consumíveis. Nossas soluções são projetadas para ajudá-lo a dominar a deposição a vácuo, garantindo alta pureza, excelente uniformidade e forte adesão para sua aplicação específica — de OLEDs e células solares a ligações de semicondutores.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato com a KINTEK hoje para discutir as necessidades de filme fino do seu laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino