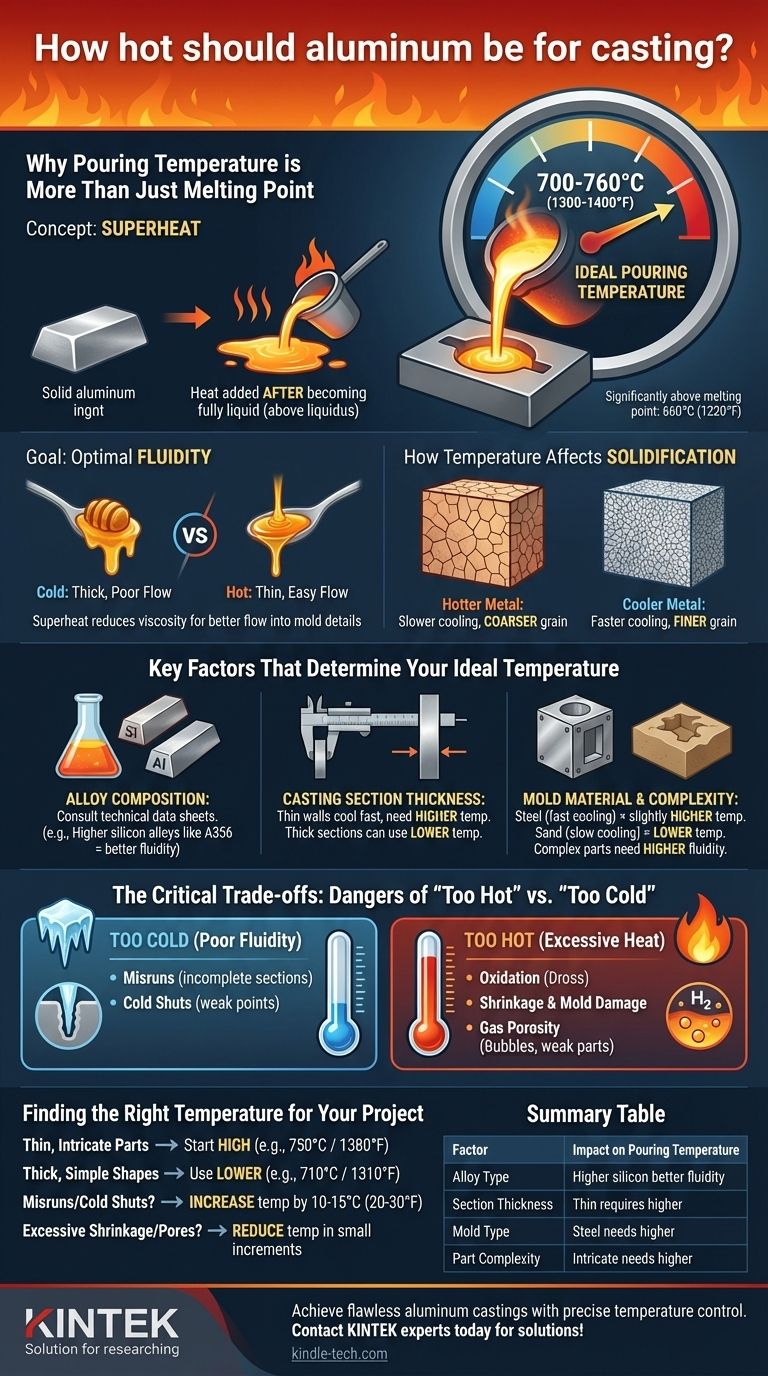

Para a maioria das ligas de alumínio comuns, a temperatura de vazamento ideal para fundição é tipicamente entre 700-760°C (1300-1400°F). Esta faixa está significativamente acima do ponto de fusão do alumínio de 660°C (1220°F) e serve como um ponto de partida crítico. A temperatura exata de que você precisa depende diretamente da sua liga específica, da espessura da sua peça e da complexidade do seu molde.

O princípio central não é simplesmente derreter o alumínio, mas sim alcançar a fluidez ideal para preencher completamente o molde sem introduzir defeitos causados por calor excessivo. Encontrar este equilíbrio é a chave para uma fundição bem-sucedida.

Por Que a Temperatura de Vazamento É Mais do Que Apenas o Ponto de Fusão

Simplesmente atingir o ponto de fusão não é suficiente. Para criar uma fundição sã, você deve adicionar calor adicional, um conceito conhecido como sobreaquecimento (superheat). Isso garante que o metal permaneça totalmente líquido tempo suficiente para percorrer o molde e preencher todos os detalhes.

Entendendo o Sobreaquecimento (Superheat)

Sobreaquecimento é a quantidade de calor adicionada a um metal depois que ele se torna totalmente líquido (ou seja, acima de sua temperatura de liquidez).

Essa energia térmica extra atua como um amortecedor. Ela compensa o calor que o metal fundido perde para as paredes mais frias do molde à medida que flui.

O Objetivo: Fluidez Ótima

Pense na fluidez como a viscosidade do mel. Quando frio, o mel é espesso e flui mal. Quando aquecido, torna-se fino e flui facilmente.

O sobreaquecimento faz o mesmo pelo alumínio fundido. Uma temperatura mais alta reduz sua viscosidade, permitindo que ele flua mais livremente em seções finas e detalhes intrincados da cavidade do molde.

Como a Temperatura Afeta a Solidificação

A temperatura de vazamento influencia diretamente como o alumínio esfria e solidifica, o que determina a estrutura de grão final da peça.

Metal mais quente esfria mais lentamente, resultando em uma estrutura de grão maior e mais grossa. Metal mais frio que solidifica rapidamente tende a ter uma estrutura de grão mais fina e forte.

Fatores Chave Que Determinam Sua Temperatura Ideal

A faixa de 700-760°C (1300-1400°F) é uma diretriz geral. Você deve ajustar sua temperatura alvo com base em três variáveis principais.

Composição da Liga

Diferentes ligas de alumínio têm diferentes faixas de fusão e características de fluidez. Por exemplo, ligas com maior teor de silício (como A356) são projetadas para fundição e têm excelente fluidez.

Sempre consulte a ficha técnica da sua liga específica para encontrar sua faixa de temperatura de vazamento recomendada.

Espessura da Seção de Fundição

Este é um dos fatores mais importantes. Peças de parede fina têm uma relação superfície-volume muito alta, fazendo com que esfriem extremamente rápido.

Para compensar, você deve usar uma temperatura de vazamento mais alta para garantir que o metal preencha toda a seção antes que solidifique prematuramente. Seções grossas podem ser vazadas em temperaturas mais baixas.

Material e Complexidade do Molde

O tipo de molde que você usa dita a rapidez com que o calor é extraído do metal. Um molde permanente de aço extrai calor muito mais rapidamente do que um molde de areia.

Portanto, você pode precisar de uma temperatura de vazamento ligeiramente mais alta para um molde permanente para alcançar o mesmo resultado que em um molde de areia. Da mesma forma, peças mais complexas com detalhes finos exigem maior fluidez e, portanto, uma temperatura mais alta.

As Trocas Críticas: Perigos de "Muito Quente" vs. "Muito Frio"

Desviar da janela de temperatura ideal em qualquer uma das direções introduzirá defeitos previsíveis na sua fundição final.

O Problema de Vazamento Muito Frio

Se o metal não estiver quente o suficiente, sua fluidez será ruim. Isso leva a defeitos onde o metal congela antes de conseguir preencher completamente a cavidade do molde.

Problemas comuns incluem falhas de preenchimento (seções incompletas) e juntas frias (quando dois fluxos de metal se encontram, mas estão muito frios para se fundir adequadamente), criando um ponto fraco crítico.

O Problema de Vazamento Muito Quente

Vazar com calor excessivo é um erro comum que cria problemas graves, muitas vezes invisíveis.

O superaquecimento do alumínio leva ao aumento da oxidação (formação de dross), maior retração e pode danificar o molde. Mais importante, aumenta drasticamente o risco de porosidade de gás.

O Papel da Porosidade de Hidrogênio

O alumínio fundido absorve facilmente hidrogênio da atmosfera, e sua capacidade de reter este gás aumenta com a temperatura.

À medida que o metal superaquecido esfria no molde, sua capacidade de reter o hidrogênio dissolvido despenca. O gás sai da solução e forma bolhas minúsculas, criando porosidade de gás que fica presa na peça final, reduzindo severamente sua resistência e integridade.

Encontrando a Temperatura Certa Para Seu Projeto

Use as propriedades da sua fundição para determinar seu ponto de partida dentro da faixa padrão.

- Se você está fundindo peças finas e intrincadas: Comece na extremidade superior da faixa recomendada (por exemplo, 750°C / 1380°F) para maximizar a fluidez e garantir o preenchimento completo do molde.

- Se você está fundindo formas grossas e simples: Use uma temperatura mais baixa (por exemplo, 710°C / 1310°F) para minimizar a retração, reduzir o risco de porosidade de gás e promover uma estrutura de grão mais fina.

- Se suas peças apresentam falhas de preenchimento ou juntas frias: Sua temperatura de vazamento é quase certamente muito baixa. Aumente-a em pequenos incrementos de 10-15°C (20-30°F).

- Se você vê retração excessiva ou encontra poros finos em superfícies usinadas: Sua temperatura de vazamento provavelmente está muito alta. Reduza-a em pequenos incrementos para minimizar a absorção de gás e a contração térmica.

Controlar sistematicamente sua temperatura de vazamento é a etapa mais crítica para produzir fundições de alumínio sãs e de alta qualidade.

Tabela Resumo:

| Fator | Impacto na Temperatura de Vazamento |

|---|---|

| Tipo de Liga | Ligas com maior teor de silício (ex: A356) têm melhor fluidez; consulte as fichas técnicas. |

| Espessura da Seção | Seções finas requerem temperaturas mais altas; seções grossas podem usar temperaturas mais baixas. |

| Tipo de Molde | Moldes de aço (resfriamento rápido) precisam de temperaturas mais altas; moldes de areia (resfriamento lento) precisam de temperaturas mais baixas. |

| Complexidade da Peça | Peças intrincadas com detalhes finos exigem temperaturas mais altas para preenchimento completo. |

Alcance fundidos de alumínio impecáveis com controle preciso de temperatura.

Na KINTEK, entendemos que a temperatura de vazamento correta é fundamental para produzir peças fortes e sem defeitos. Nossos equipamentos de laboratório especializados, incluindo fornos de alta temperatura e controladores de temperatura precisos, são projetados para ajudá-lo a manter a faixa ideal de 700-760°C para fluidez superior e estrutura de grão.

Se você está trabalhando com peças finas de parede ou formas grossas e simples, a KINTEK fornece as ferramentas confiáveis de que você precisa para evitar defeitos comuns como falhas de preenchimento, juntas frias e porosidade de gás.

Pronto para otimizar seu processo de fundição? Fale com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades de fundição de alumínio do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Como funciona um forno tubular? Domine o Controle Térmico e Atmosférico Preciso