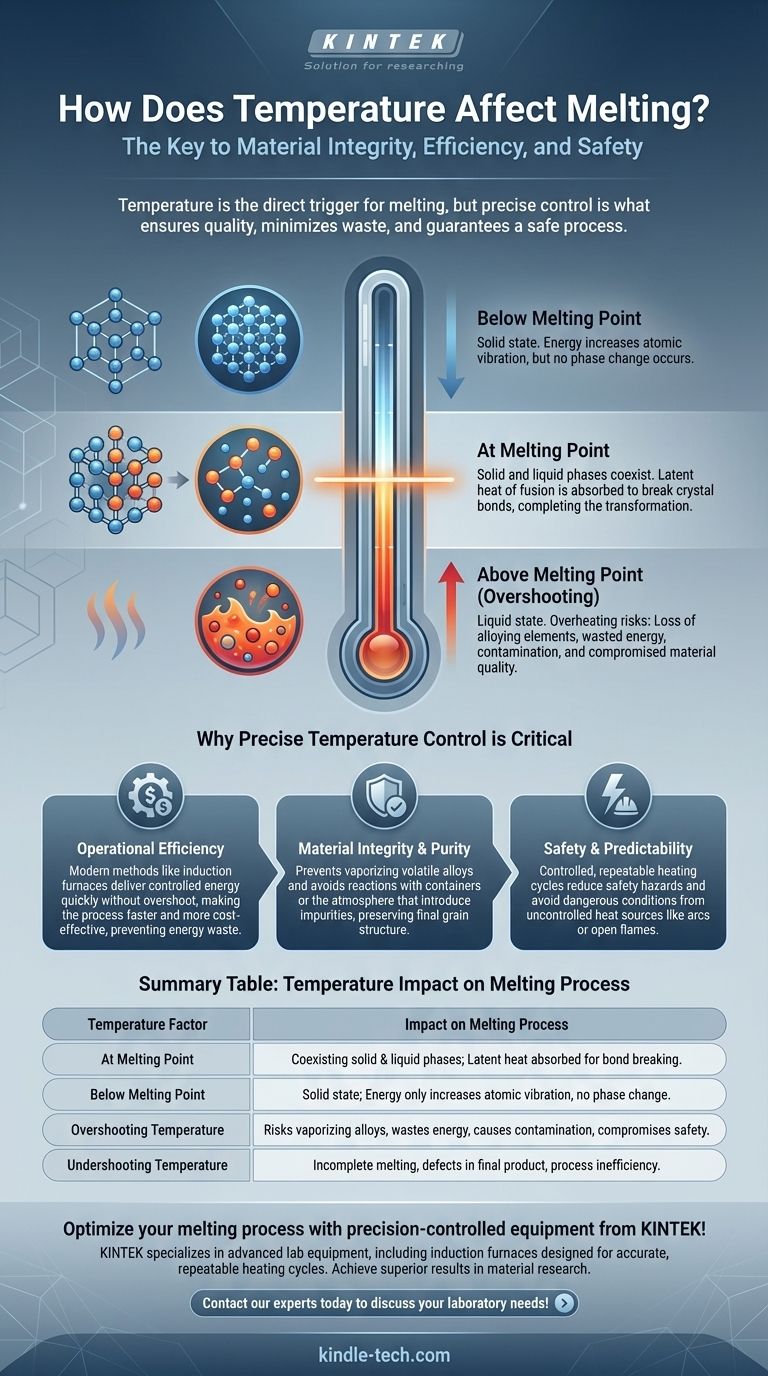

Em resumo, a temperatura é o gatilho direto para a fusão. Para que qualquer sólido cristalino, como um metal, se transforme em líquido, ele deve absorver energia térmica suficiente para atingir um limiar específico conhecido como seu ponto de fusão. Nessa temperatura, os átomos ou moléculas ganham energia suficiente para se libertarem de sua estrutura fixa e ordenada.

A percepção crítica não é simplesmente que o calor causa a fusão, mas que o controle preciso da temperatura é a chave para preservar a integridade do material, maximizar a eficiência e garantir um processo seguro e previsível. É a diferença entre transformação simples e destruição de valor.

A Mecânica da Fusão: Além de uma Simples Mudança de Estado

Entender como a temperatura impulsiona a fusão revela por que o controle é tão importante. O processo é mais sutil do que simplesmente aumentar o calor.

Atingindo o Ponto de Fusão

Cada substância cristalina pura possui um ponto de fusão distinto. Esta é a temperatura na qual as fases sólida e líquida podem existir em equilíbrio.

Abaixo deste ponto, a substância é sólida. À medida que você adiciona calor, sua temperatura aumenta e seus átomos vibram com mais intensidade dentro de sua rede cristalina.

A Energia da Transformação

Assim que o material atinge seu ponto de fusão, sua temperatura para de subir, mesmo que você continue a adicionar calor.

Essa energia adicional, conhecida como calor latente de fusão, é usada exclusivamente para quebrar as ligações que mantêm a estrutura cristalina unida, completando a transição de sólido para líquido.

Por Que o Controle Preciso da Temperatura é Crítico

Simplesmente fundir um material raramente é o objetivo final. A qualidade do produto líquido final depende muito do gerenciamento da temperatura durante todo o processo.

Prevenção da Perda de Elementos de Liga

Muitos materiais, especialmente metais, são ligas — uma mistura de diferentes elementos. Esses elementos frequentemente têm diferentes pontos de fusão e ebulição.

Se você superaquecer a mistura muito além do necessário para fundi-la, corre o risco de vaporizar ou oxidar os elementos de liga mais voláteis e valiosos. Isso altera fundamentalmente a composição e as propriedades do produto final.

Garantindo a Eficiência Operacional

Aquecer uma substância além de sua temperatura de fusão necessária é um desperdício direto de energia, o que aumenta os custos operacionais.

Métodos modernos, como os fornos de indução mencionados na documentação do processo, são eficientes precisamente porque fornecem energia controlada diretamente ao material. Eles são projetados para atingir a temperatura alvo rapidamente, sem ultrapassagens significativas, tornando a operação mais rápida e econômica.

Mantendo a Qualidade do Material

O calor excessivo pode introduzir outros problemas. Pode fazer com que o material fundido reaja com o recipiente (cadinho) ou com a atmosfera, introduzindo impurezas.

Além disso, temperaturas extremas podem afetar negativamente a estrutura de grãos final do material quando ele esfria e solidifica, comprometendo potencialmente sua resistência ou outras propriedades físicas.

Entendendo as Compensações

Alcançar a fusão perfeita envolve equilibrar fatores concorrentes. O mau gerenciamento da temperatura em qualquer direção tem consequências claras.

Temperatura Abaixo do Ideal (Undershooting)

O risco mais óbvio é uma fusão incompleta. Isso pode resultar em inclusões sólidas em uma fundição, levando a defeitos e falhas estruturais. Interrompe o processo e requer reaquecimento, desperdiçando tempo e energia.

Temperatura Acima do Ideal (Superaquecimento)

Este é frequentemente o erro mais prejudicial. As consequências incluem a perda de ligas, desperdício de energia, aumento do risco de contaminação e potencial dano ao equipamento.

Temperaturas extremamente altas, especialmente de fontes descontroladas como arcos ou combustão, também introduzem riscos significativos à segurança.

Aplicando Isso ao Seu Processo

Sua abordagem específica para o controle de temperatura deve ser ditada pelo seu objetivo principal.

- Se seu foco principal é a pureza do material e a integridade da liga: Aqueça o material apenas até a temperatura necessária para uma fusão completa e fluida e mantenha-o lá, evitando qualquer ultrapassagem significativa.

- Se seu foco principal é a eficiência energética e a velocidade: Utilize um método de aquecimento, como a indução, que forneça energia direta e precisamente, minimizando a perda de calor para o ambiente e prevenindo o desperdício de energia por superaquecimento.

- Se seu foco principal é a segurança e a previsibilidade: Empregue sistemas que ofereçam ciclos de aquecimento controlados e repetíveis e que não dependam de processos voláteis como chamas abertas ou arcos elétricos.

Em última análise, dominar o processo de fusão resume-se a tratar a temperatura não como uma ferramenta de força bruta, mas como um instrumento de precisão.

Tabela de Resumo:

| Fator de Temperatura | Impacto no Processo de Fusão |

|---|---|

| No Ponto de Fusão | Fases sólida e líquida coexistem; o calor latente de fusão é absorvido para quebrar as ligações. |

| Abaixo do Ponto de Fusão | O material permanece sólido; a energia aumenta a vibração atômica, mas nenhuma mudança de fase ocorre. |

| Temperatura Acima do Ideal (Superaquecimento) | Risco de vaporização de elementos de liga, desperdício de energia, causa contaminação e compromete a segurança. |

| Temperatura Abaixo do Ideal (Undershooting) | Leva à fusão incompleta, defeitos no produto final e ineficiência do processo. |

Otimize seu processo de fusão com equipamentos de precisão controlada da KINTEK!

Se você está trabalhando com metais, ligas ou outros materiais, o gerenciamento preciso da temperatura é fundamental para preservar a integridade do material, maximizar a eficiência e garantir a segurança. A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo fornos de indução projetados para ciclos de aquecimento precisos e repetíveis.

Deixe-nos ajudá-lo a alcançar resultados superiores — entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades laboratoriais específicas!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- A que temperatura a alumina é ativada? Desbloqueie a Porosidade Ideal para Adsorção

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Como escolher um forno tubular? Um Guia para Adequar às Necessidades do Seu Processo