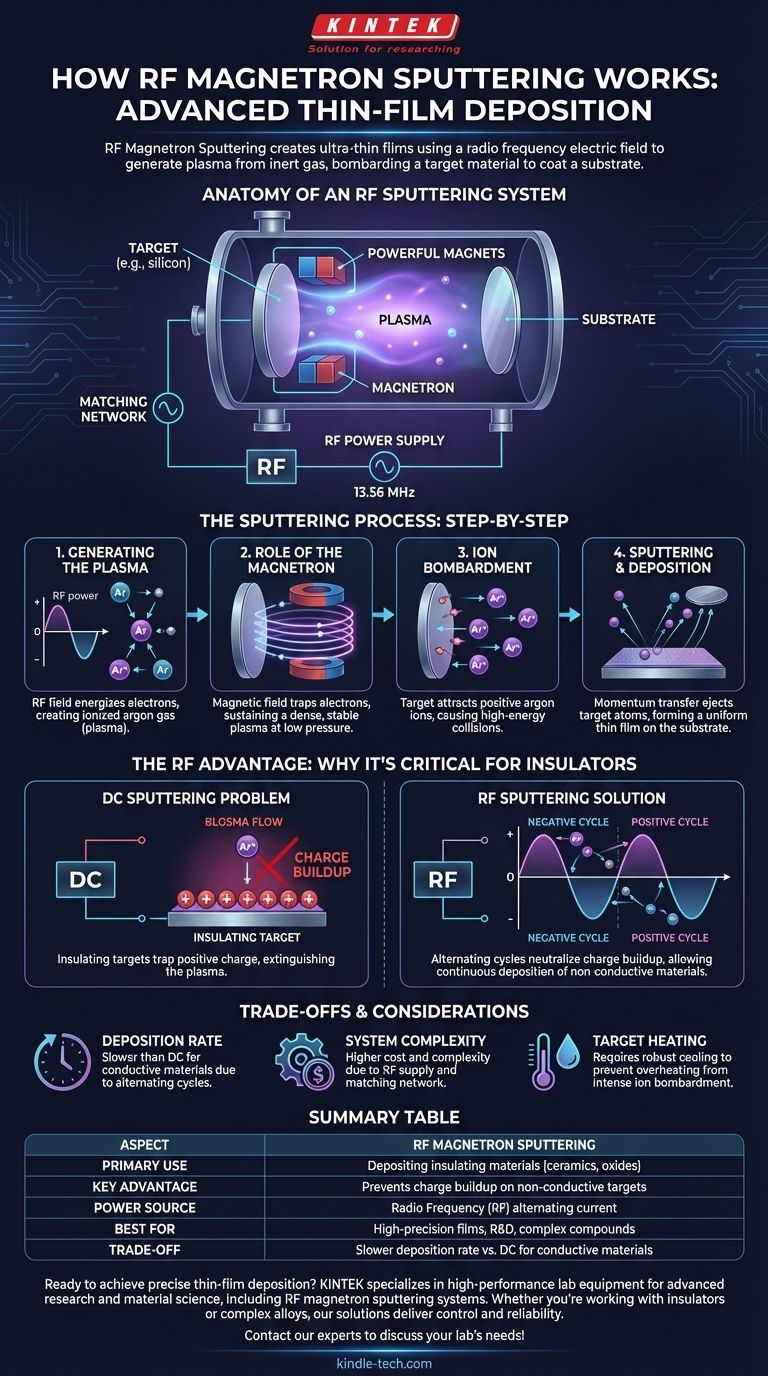

Em sua essência, a pulverização catódica por magnetron de RF é uma técnica sofisticada de deposição a vácuo usada para criar filmes ultrafinos. Funciona gerando um plasma a partir de um gás inerte, como o argônio, usando um campo elétrico de radiofrequência (RF). Ímãs potentes confinam esse plasma perto de um material de origem, chamado alvo, fazendo com que íons de argônio energizados o bombardeiem e ejetem átomos, que então revestem um objeto próximo, ou substrato.

A percepção crucial é que a pulverização catódica de RF resolve um problema fundamental: a incapacidade da pulverização catódica CC mais simples de depositar materiais não condutores. Ao alternar rapidamente o campo elétrico, ela evita o acúmulo de carga nos alvos isolantes, tornando-a uma ferramenta excepcionalmente versátil para criar revestimentos avançados a partir de praticamente qualquer material.

A Anatomia de um Sistema de Pulverização Catódica de RF

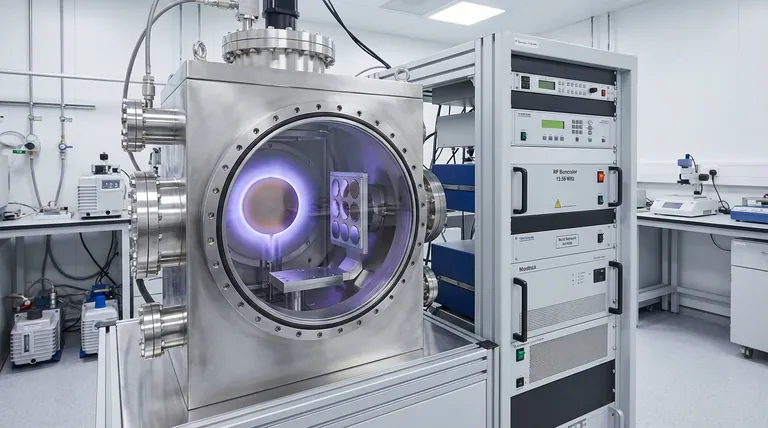

Para entender o processo, devemos primeiro entender os componentes principais que trabalham juntos dentro de uma câmara de alto vácuo. Este ambiente controlado é fundamental para evitar contaminação e permitir que os átomos pulverizados viajem livremente.

O Alvo e o Substrato

O alvo é um disco ou lingote feito do material que você deseja depositar como um filme fino. O substrato é o objeto que você está revestindo, como um wafer de silício, lâmina de vidro ou implante médico.

O Gás Inerte

Um gás inerte, quase sempre argônio, é introduzido na câmara a uma pressão muito baixa. Este gás não reage com o material alvo; seu único propósito é ser ionizado para criar o plasma que impulsiona o processo.

A Fonte de Alimentação de RF

Em vez de uma tensão negativa constante (CC), uma fonte de alimentação de RF aplica uma tensão alternada de alta frequência (comumente 13,56 MHz) ao alvo. Este campo alternado é a chave para todo o processo.

O Magnetron

Um conjunto de ímãs permanentes potentes é colocado atrás do alvo. Este conjunto é a parte "magnetron" do nome, e seu campo magnético desempenha um papel crítico na melhoria da eficiência do sistema.

O Processo de Pulverização Catódica, Passo a Passo

Esses componentes trabalham em uma sequência precisa para construir um filme átomo por átomo.

Passo 1: Geração do Plasma

A fonte de alimentação de RF oscila o campo elétrico, energizando elétrons livres dentro do gás argônio de baixa pressão. Esses elétrons de alta energia colidem com átomos de argônio neutros, removendo seus elétrons e criando uma nuvem de íons de argônio carregados positivamente (Ar+) e mais elétrons livres. Este gás ionizado é o plasma.

Passo 2: O Papel do Magnetron

O campo magnético do magnetron aprisiona os elétrons altamente móveis, forçando-os a um caminho espiral diretamente em frente à superfície do alvo. Isso aumenta muito a probabilidade de um elétron colidir e ionizar um átomo de argônio, sustentando um plasma denso e estável mesmo em pressões muito baixas.

Passo 3: Bombardeio Iônico

O alvo atua como um cátodo. Durante a porção negativa do ciclo de RF, ele desenvolve um forte polarização negativa, atraindo os íons de argônio carregados positivamente do plasma. Esses íons aceleram e atingem a superfície do alvo com imensa energia cinética.

Passo 4: Pulverização Catódica e Deposição

Se a energia do íon bombardeador for alta o suficiente, ele transfere seu momento para os átomos do alvo, ejetando-os para a câmara de vácuo. Este processo de ejeção é a pulverização catódica. Esses átomos pulverizados viajam em linha reta até atingirem o substrato, acumulando-se gradualmente para formar um filme fino uniforme.

Por Que a Radiofrequência é o Componente Crítico

O uso de energia de RF não é uma escolha arbitrária; é uma solução direta para uma limitação importante dos métodos de pulverização catódica mais simples.

O Problema com a Pulverização Catódica de Isolantes

Se você tentar pulverizar um material isolante (dielétrico) como uma cerâmica ou óxido usando uma fonte de alimentação de corrente contínua (CC), o processo falha rapidamente. O bombardeio de íons de argônio positivos não pode ser neutralizado pelo alvo não condutor, fazendo com que uma carga positiva se acumule em sua superfície. Esse "carregamento de superfície" eventualmente repele quaisquer íons de argônio que cheguem, extinguindo o plasma e interrompendo o processo completamente.

A Solução de RF: Ciclos Alternados

A fonte de alimentação de RF resolve isso brilhantemente alternando a tensão do alvo milhões de vezes por segundo.

- Ciclo Negativo: O alvo é polarizado negativamente, atraindo íons de argônio para a pulverização catódica, assim como descrito acima. Esta é a parte produtiva do ciclo.

- Ciclo Positivo: Por um breve momento, o alvo fica polarizado positivamente. Agora ele atrai os elétrons altamente móveis do plasma, que neutralizam efetivamente a carga positiva acumulada durante o ciclo anterior.

Esta oscilação rápida limpa o alvo de carga, permitindo que a pulverização catódica de materiais isolantes prossiga continuamente.

Entendendo as Compensações

Embora poderosa, a pulverização catódica por magnetron de RF nem sempre é a escolha ideal. Ela envolve compensações claras no desempenho e na complexidade.

Taxa de Deposição

Para materiais condutores como metais puros, a pulverização catódica de RF é geralmente mais lenta do que sua contraparte de pulverização catódica por magnetron CC. O breve ciclo positivo, embora necessário para isolantes, representa uma pausa breve na pulverização catódica produtiva.

Complexidade e Custo do Sistema

Os sistemas de RF são inerentemente mais complexos. Eles exigem uma fonte de alimentação de RF cara e uma rede de casamento de impedância para transferir energia eficientemente para o plasma. Isso os torna mais caros para comprar e manter do que os sistemas CC.

Aquecimento do Alvo

O intenso bombardeio iônico gera uma quantidade significativa de calor no alvo. Isso requer sistemas robustos de resfriamento a água para evitar que o alvo superaqueça, derreta ou rache, especialmente para materiais com baixa condutividade térmica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de pulverização catódica correta depende inteiramente do material que você está depositando e das prioridades do seu projeto.

- Se o seu foco principal é depositar um material condutor (como um metal puro): A pulverização catódica por magnetron CC é frequentemente mais rápida, mais simples e mais econômica.

- Se o seu foco principal é depositar um material isolante (como uma cerâmica, óxido ou nitreto): A pulverização catódica por magnetron de RF é a escolha essencial e correta para superar o problema do carregamento de superfície.

- Se o seu foco principal é depositar ligas ou compostos complexos com alta precisão: A pulverização catódica de RF oferece excelente controle sobre a qualidade e a composição do filme, tornando-a um método preferido para pesquisa e desenvolvimento avançados.

Ao entender esses princípios centrais, você pode selecionar com confiança a ferramenta precisa necessária para projetar materiais avançados de filmes finos.

Tabela de Resumo:

| Aspecto | Pulverização Catódica por Magnetron de RF |

|---|---|

| Uso Principal | Deposição de materiais isolantes (cerâmicas, óxidos) |

| Vantagem Principal | Evita o acúmulo de carga em alvos não condutores |

| Fonte de Energia | Corrente alternada de Radiofrequência (RF) |

| Melhor Para | Filmes de alta precisão, P&D, compostos complexos |

| Compensação | Taxa de deposição mais lenta em comparação com CC para materiais condutores |

Pronto para alcançar uma deposição de filme fino precisa em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica por magnetron de RF projetados para pesquisa avançada e ciência dos materiais. Se você está trabalhando com cerâmicas isolantes, ligas complexas ou precisa de qualidade de filme superior, nossas soluções oferecem o controle e a confiabilidade que seus projetos exigem. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material