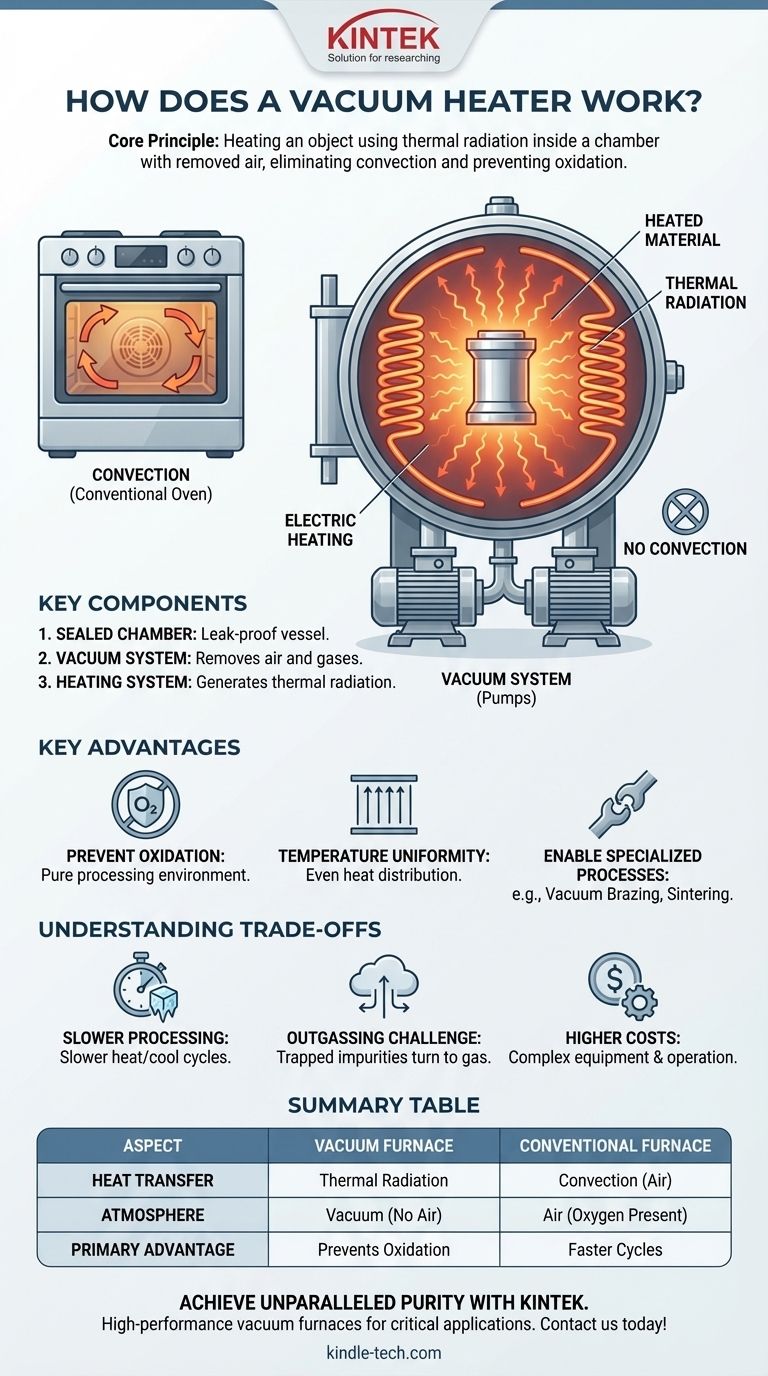

Em sua essência, um forno a vácuo funciona aquecendo um objeto através de radiação térmica dentro de uma câmara da qual todo o ar foi removido. Ao criar um vácuo, o sistema elimina a transferência de calor através do ar (convecção) e impede que o material aquecido reaja com gases como o oxigênio, o que causaria oxidação ou contaminação. A fonte de calor, tipicamente elementos de aquecimento elétrico, brilha e irradia energia diretamente para a peça, de forma semelhante a como o sol aquece a Terra através do vácuo do espaço.

Um forno a vácuo não se trata de aquecer um vácuo; trata-se de aquecer um material dentro de um vácuo. O objetivo principal é controlar o ambiente, prevenindo reações químicas indesejadas e contaminação ao remover o ar, forçando a transferência de calor a ocorrer puramente através da radiação.

O Princípio Central: Aquecimento Sem Ar

Fornos convencionais dependem fortemente da convecção — ar quente circulando e transferindo energia térmica para o objeto. Um forno a vácuo opera com um princípio fundamentalmente diferente.

Eliminando a Convecção

O primeiro passo em qualquer processo de forno a vácuo é bombear o ar para fora de uma câmara selada. Ao remover as moléculas de ar, você elimina a convecção como método de transferência de calor.

Isso também evita a perda de calor do produto por convecção, permitindo um uso de energia altamente controlado e eficiente assim que a temperatura alvo é atingida.

O Domínio da Radiação Térmica

Sem ar para transportar o calor, o forno deve usar outro método: radiação térmica. Dentro do forno, poderosos elementos de aquecimento elétrico (frequentemente feitos de grafite ou molibdênio) são aquecidos até brilharem.

Esses elementos emitem radiação infravermelha, uma forma de energia eletromagnética. Essa energia viaja desimpedida através do vácuo e é absorvida pela superfície do material que está sendo processado, fazendo com que sua temperatura suba.

Os Componentes Chave

Um forno a vácuo consiste em três sistemas críticos que trabalham juntos:

- Uma Câmara Selada: Um vaso robusto e à prova de vazamentos que pode suportar tanto a alta pressão atmosférica externa quanto as altas temperaturas internas.

- Um Sistema de Vácuo: Uma série de bombas que removem ar e outros gases para atingir o nível de vácuo necessário.

- Um Sistema de Aquecimento: Os elementos de aquecimento internos e os escudos térmicos que geram e direcionam a radiação térmica.

Principais Vantagens do Aquecimento a Vácuo

A remoção da atmosfera cria um ambiente de processamento incrivelmente puro, que é a principal razão para escolher esta tecnologia.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais e ligas reage prontamente com o oxigênio, formando óxidos (ferrugem ou carepa) que podem arruinar o acabamento superficial, a integridade e as propriedades mecânicas de uma peça. Um vácuo remove o oxigênio, garantindo que o material permaneça intacto.

Garantia de Uniformidade de Temperatura

Sem correntes de ar imprevisíveis da convecção, a distribuição de calor pela radiação pode ser excepcionalmente uniforme. Os elementos de aquecimento circundam a peça, fornecendo energia uniforme e direta de todos os lados, o que é fundamental para geometrias complexas.

Viabilização de Processos Especializados

Certos processos de fabricação só são possíveis a vácuo. Por exemplo, a brasagem a vácuo requer uma superfície atomicamente limpa para que o metal de enchimento flua e crie uma ligação forte, algo que um ambiente livre de oxigênio garante. Da mesma forma, a sinterização de pós metálicos para formar uma peça sólida requer uma atmosfera controlada para evitar a oxidação.

Entendendo as Compensações

Embora poderoso, o aquecimento a vácuo não é a solução para todas as aplicações. Ele vem com um conjunto específico de considerações operacionais.

Ciclos de Processamento Mais Lentos

O aquecimento por radiação pode ser mais lento do que a convecção, especialmente na fase inicial de aumento de temperatura. Mais significativamente, o resfriamento pode ser extremamente lento, pois não há ar para remover o calor. Para acelerar isso, muitos fornos usam um processo de "resfriamento por gás" (gas quench), onde um gás inerte como argônio ou nitrogênio é rapidamente reintroduzido na câmara.

O Desafio da Desgaseificação (Outgassing)

Quando os materiais são aquecidos a vácuo, impurezas presas, umidade ou outros compostos voláteis em sua superfície podem se transformar em gás. Esse processo, conhecido como desgaseificação (outgassing), pode contaminar o ambiente de vácuo e a própria peça se não for gerenciado adequadamente através de limpeza cuidadosa e controle de processo.

Custos de Equipamento Mais Altos

Fornos a vácuo são máquinas complexas. A câmara hermética a vácuo, os sistemas de bombeamento sofisticados e as vedações de alta temperatura os tornam significativamente mais caros para comprar, operar e manter do que os fornos atmosféricos padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende inteiramente dos requisitos do material e do resultado desejado.

- Se o seu foco principal é a pureza da superfície e a prevenção da oxidação: Um forno a vácuo é a escolha superior e, muitas vezes, a única, especialmente para materiais reativos como titânio ou aços de alta liga.

- Se o seu foco principal é o tratamento térmico em massa rápido e de baixo custo: Um forno atmosférico convencional é tipicamente mais eficaz em termos de tempo e custo para processos simples onde um pouco de oxidação superficial é aceitável ou pode ser limpa posteriormente.

- Se o seu foco principal é unir peças complexas com integridade máxima: A brasagem a vácuo é o padrão da indústria para aplicações aeroespaciais, médicas e de alto desempenho onde a confiabilidade da junta não é negociável.

Em última análise, escolher um forno a vácuo é um investimento para alcançar um nível de pureza do material e controle de processo que é impossível em uma atmosfera normal.

Tabela Resumo:

| Aspecto | Forno a Vácuo | Forno Convencional |

|---|---|---|

| Método de Transferência de Calor | Radiação Térmica | Convecção (Ar) |

| Atmosfera | Vácuo (Sem Ar) | Ar (Oxigênio Presente) |

| Vantagem Principal | Previne Oxidação e Contaminação | Ciclos de Aquecimento Mais Rápidos |

| Ideal Para | Processos de Alta Pureza (ex: Brasagem, Sinterização) | Tratamento Térmico de Propósito Geral |

Pronto para alcançar pureza e precisão incomparáveis em seus processos de laboratório?

A KINTEK é especializada em fornos a vácuo de alto desempenho e equipamentos de laboratório projetados para aplicações críticas onde o controle de contaminação é fundamental. Nossas soluções são ideais para laboratórios nas áreas aeroespacial, fabricação de dispositivos médicos e pesquisa de materiais avançados.

Entre em contato conosco hoje usando o formulário abaixo para discutir como um forno a vácuo KINTEK pode aprimorar seus resultados e confiabilidade. Vamos conversar sobre sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre