Em sua essência, usar um forno cadinho é um processo de aquecimento e fusão controlados. Envolve selecionar o cadinho correto para o seu material, colocar o material dentro dele, definir uma temperatura alvo no controlador do forno e permitir que o elemento de aquecimento do forno transfira calor para o cadinho até que o conteúdo derreta.

A chave para usar um forno cadinho com sucesso não é apenas seguir as etapas, mas entender os princípios por trás delas. O fator mais crítico é combinar o material do seu cadinho com a substância que você está derretendo para garantir a compatibilidade química e evitar falhas no equipamento.

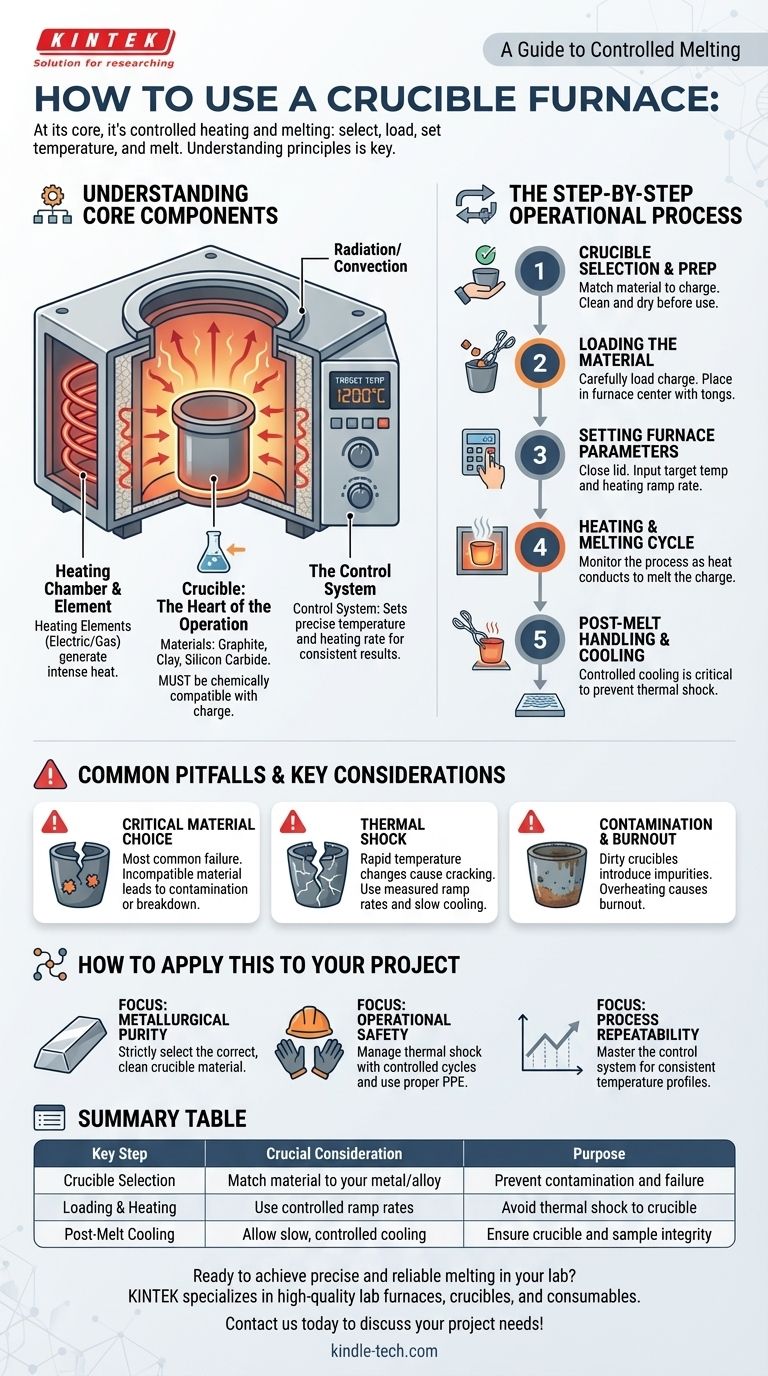

Compreendendo os Componentes Principais

Um forno cadinho parece simples, mas sua eficácia reside na interação entre suas partes principais. Compreender cada uma delas é crucial para a operação adequada.

A Câmara de Aquecimento e o Elemento

O corpo do forno contém os elementos de aquecimento, que podem ser bobinas elétricas ou queimadores a gás. Esses elementos geram calor intenso dentro de uma câmara isolada. Esse calor é então transferido — principalmente por radiação e convecção — para o cadinho colocado dentro.

O Cadinho: O Coração da Operação

O cadinho é o recipiente removível que contém o material que você pretende derreter, conhecido como carga. Ele é projetado para suportar temperaturas extremas sem reagir com a substância que contém.

Os cadinhos são feitos de vários materiais refratários, como grafite, argila ou carbeto de silício. A escolha do material não é arbitrária; deve ser quimicamente compatível com o metal ou liga que você está derretendo.

O Sistema de Controle

Fornos modernos possuem um sistema de controle de temperatura. Isso permite definir uma temperatura alvo precisa e, em alguns casos, controlar a taxa de aquecimento. Essa precisão é vital para obter resultados consistentes e proteger tanto o cadinho quanto o material contra danos.

O Processo Operacional Passo a Passo

Seguir um procedimento sistemático garante a segurança, protege o equipamento e leva a uma fusão bem-sucedida.

Etapa 1: Seleção e Preparação do Cadinho

Antes de tudo, selecione um cadinho feito de um material apropriado para sua carga. Uma escolha incorreta pode levar à degradação do cadinho, contaminação da fusão ou até mesmo falha catastrófica. Certifique-se de que o cadinho esteja limpo e seco antes do uso.

Etapa 2: Carregamento do Material

Coloque cuidadosamente sua carga no cadinho. Evite deixar cair peças pesadas, o que pode rachar o cadinho. Uma vez carregado, use pinças ou outras ferramentas apropriadas para colocar o cadinho no centro da câmara do forno.

Etapa 3: Configuração dos Parâmetros do Forno

Feche a tampa do forno e insira a temperatura desejada na unidade de controle. Se o seu forno permitir, defina uma taxa de rampa de aquecimento para evitar choque térmico no cadinho.

Etapa 4: O Ciclo de Aquecimento e Fusão

O forno começará a aquecer. O elemento de aquecimento aquece a câmara, que por sua vez aquece o cadinho. O calor conduz através das paredes do cadinho para derreter a carga interna. Monitore o processo conforme necessário, sem manter a tampa aberta por longos períodos.

Etapa 5: Manuseio Pós-Fusão e Resfriamento

Assim que a fusão estiver completa, desligue o forno. As próximas etapas dependem do seu objetivo. Se você for despejar o metal, removerá o cadinho com pinças especializadas. Se você estiver apenas realizando um tratamento térmico em uma amostra, deverá permitir que ela esfrie.

O resfriamento controlado é fundamental. Remover um cadinho quente e colocá-lo em uma superfície fria fará com que ele rache devido ao choque térmico. Ele deve ser colocado sobre um material refratário de amortecimento em uma área segura e designada para esfriar lentamente. Para trabalhos analíticos, um dessecador pode ser usado para evitar a absorção de umidade durante o resfriamento.

Armadilhas Comuns e Considerações Chave

A versatilidade e o poder de um forno cadinho vêm com riscos inerentes. Entender as compensações e os erros comuns é fundamental para um sucesso seguro e repetível.

A Escolha Crítica do Material do Cadinho

Este é o ponto de falha mais comum. Por exemplo, usar um cadinho de argila-grafite para derreter um metal altamente reativo pode fazer com que o cadinho se decomponha, contaminando sua fusão e destruindo o cadinho. Sempre consulte tabelas de compatibilidade.

Choque Térmico: O Destruidor Silencioso

Os cadinhos são resistentes, mas frágeis. Aquecê-los ou resfriá-los muito rapidamente cria tensões internas que podem fazer com que rachem ou se estilhacem. Sempre use uma taxa de rampa medida para o aquecimento e garanta um processo de resfriamento lento e controlado.

Contaminação e Queima

Usar um cadinho sujo ou previamente utilizado pode introduzir impurezas em sua fusão. Da mesma forma, superaquecer repetidamente um cadinho além de seus limites especificados fará com que ele se degrade e falhe prematuramente, um processo conhecido como queima.

Como Aplicar Isso ao Seu Projeto

Seu procedimento específico variará com base em seu objetivo final. Concentre-se no princípio que corresponde ao seu objetivo.

- Se o seu foco principal for a pureza metalúrgica: Sua principal prioridade é a seleção rigorosa do material de cadinho correto e limpo para cada liga específica para evitar contaminação cruzada.

- Se o seu foco principal for a segurança operacional: Sua principal prioridade é gerenciar o choque térmico por meio de ciclos controlados de aquecimento e resfriamento e usar equipamento de proteção individual (EPI) adequado.

- Se o seu foco principal for a repetibilidade do processo: Sua principal prioridade é dominar o sistema de controle do forno para garantir que cada fusão siga exatamente o mesmo perfil de temperatura.

Dominar um forno cadinho é respeitá-lo como um sistema de controle de alta temperatura, e não apenas como um aquecedor simples.

Tabela de Resumo:

| Etapa Chave | Consideração Crucial | Propósito |

|---|---|---|

| Seleção do Cadinho | Combinar material com seu metal/liga | Prevenir contaminação e falha |

| Carregamento e Aquecimento | Usar taxas de rampa controladas | Evitar choque térmico no cadinho |

| Resfriamento Pós-Fusão | Permitir resfriamento lento e controlado | Garantir a integridade do cadinho e da amostra |

Pronto para alcançar fusões precisas e confiáveis em seu laboratório? O equipamento certo é fundamental para o sucesso. A KINTEK é especializada em fornos de laboratório, cadinhos e consumíveis de alta qualidade projetados para segurança e repetibilidade. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para seus materiais e aplicações específicas.

Entre em contato conosco hoje para discutir as necessidades do seu projeto e garantir que sua próxima fusão seja um sucesso!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Quais são as vantagens de um forno tubular? Obtenha Uniformidade e Controle de Temperatura Superiores

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo