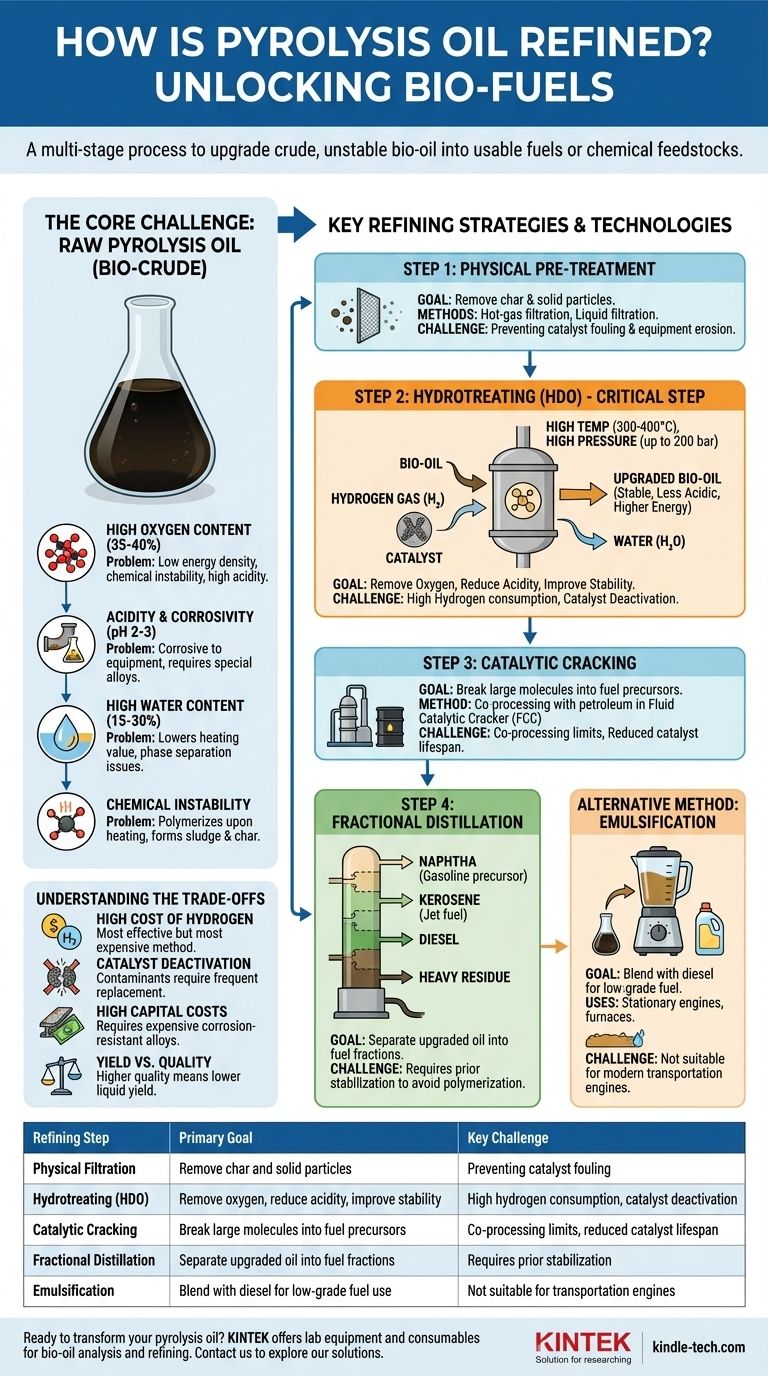

Em suma, refinar o óleo de pirólise é um processo de várias etapas necessário para atualizar o bio-óleo bruto e instável em combustíveis utilizáveis ou matérias-primas químicas. Os métodos primários envolvem filtração física para remover o carvão, seguida de atualização química — mais criticamente, hidrotratamento (ou hidrodeoxigenação) para remover o oxigénio, reduzir a acidez e melhorar a estabilidade. Etapas subsequentes, como a destilação fracionada, podem então ser usadas para separar o óleo atualizado em cortes de combustível específicos, semelhantes ao refino de petróleo bruto convencional.

O principal desafio do refino de óleo de pirólise não é apenas a purificação, mas uma transformação química fundamental. O objetivo é remover a alta concentração de oxigénio, que torna o óleo ácido, corrosivo e instável, a fim de criar um produto semelhante a hidrocarbonetos compatível com a infraestrutura de combustível existente.

O Desafio Principal: Por Que o Óleo de Pirólise Bruto É Inutilizável

O óleo de pirólise bruto, frequentemente chamado de bio-óleo ou bio-cru, é fundamentalmente diferente do petróleo bruto convencional. As suas propriedades químicas únicas exigem um refino agressivo antes que possa ser usado como um combustível "drop-in".

Alto Teor de Oxigénio

Ao contrário do petróleo, que é composto quase inteiramente por hidrocarbonetos (hidrogénio e carbono), o óleo de pirólise contém uma quantidade significativa de oxigénio (35-40% em peso). Este oxigénio está ligado a compostos como ácidos, aldeídos, cetonas e fenóis.

Este alto teor de oxigénio é a causa raiz da maioria dos outros problemas, pois leva a baixa densidade de energia, instabilidade química e alta acidez.

Acidez e Corrosividade

Os compostos oxigenados, particularmente os ácidos acético e fórmico, tornam o óleo de pirólise altamente ácido, com um pH tipicamente entre 2 e 3. Isso torna o óleo extremamente corrosivo para tubos, tanques e componentes de motor de aço carbono padrão, exigindo materiais especializados e caros resistentes à corrosão.

Alto Teor de Água

O óleo de pirólise pode conter 15-30% de água, que é produzida durante o processo de pirólise e é miscível com o óleo. Este teor de água reduz significativamente o valor de aquecimento do óleo e pode levar a problemas de separação de fases durante o armazenamento ou processamento.

Instabilidade Química

O óleo de pirólise é termicamente instável. Quando aquecido, os seus compostos oxigenados reativos tendem a polimerizar, formando lodo espesso e carvão sólido. Isso torna os processos de refino tradicionais, como a destilação, quase impossíveis sem estabilização prévia, pois o óleo solidificará e entupirá o equipamento em temperaturas elevadas.

Principais Estratégias e Tecnologias de Refino

O refino de óleo de pirólise envolve uma sequência de etapas projetadas para abordar sistematicamente os seus problemas inerentes. Nenhum método único é uma solução completa; eles são frequentemente usados em combinação.

Etapa 1: Pré-tratamento Físico

A primeira etapa essencial é a remoção de contaminantes físicos. Isso geralmente envolve filtração de gás quente para remover partículas de carvão diretamente após o reator de pirólise e/ou filtração líquida do óleo condensado. Isso evita o entupimento do catalisador a jusante e a erosão do equipamento.

Etapa 2: Hidrotratamento (Hidrodeoxigenação - HDO)

Esta é a tecnologia de refino mais crítica e eficaz para o óleo de pirólise. O processo envolve a reação do óleo com gás hidrogénio a altas temperaturas (300-400°C) e pressões (até 200 bar) na presença de um catalisador.

O objetivo principal do HDO é remover átomos de oxigénio, convertendo-os em água (H₂O). Isso simultaneamente reduz a acidez, aumenta o valor de aquecimento do óleo e melhora drasticamente a sua estabilidade química. O produto resultante é um líquido mais semelhante a hidrocarbonetos que é muito menos corrosivo.

Etapa 3: Craqueamento Catalítico

Uma vez estabilizado, o bio-óleo atualizado pode ser coprocessado num craqueador catalítico fluido (FCC) de uma refinaria padrão. Aqui, é misturado em pequenas quantidades (tipicamente <5%) com gás de petróleo.

A unidade FCC "craqueia" as moléculas grandes em moléculas menores e mais valiosas, como a gasolina. No entanto, o coprocessamento de bio-óleo ainda apresenta desafios, incluindo a redução da vida útil do catalisador e menores rendimentos de combustível em comparação com o processamento de fluxos de petróleo puro.

Etapa 4: Destilação Fracionada

Após um hidrotratamento significativo, o óleo atualizado torna-se estável o suficiente para suportar as altas temperaturas da destilação. A destilação fracionada separa o óleo em diferentes frações com base nos seus pontos de ebulição, como nafta (um precursor da gasolina), querosene (combustível de aviação) e diesel.

A destilação direta de óleo de pirólise bruto não é viável devido à sua tendência a polimerizar e coqueificar.

Método Alternativo: Emulsificação

Para aplicações menos exigentes, a emulsificação é uma opção de atualização de menor custo. Isso envolve a mistura de óleo de pirólise com um combustível convencional como o diesel e a adição de um pacote de surfactantes. O resultado é uma emulsão estável que pode ser queimada em alguns motores estacionários, fornos ou caldeiras, embora não seja adequada para motores de transporte modernos.

Compreendendo as Compensações

A atualização do óleo de pirólise é tecnicamente viável, mas vem com desafios económicos e de engenharia significativos que devem ser cuidadosamente considerados.

O Alto Custo do Hidrogénio

O hidrotratamento é o método mais eficaz, mas também o mais caro. Consome grandes quantidades de hidrogénio, que é um gás industrial caro de produzir e manusear. Este consumo de hidrogénio é a maior despesa operacional na atualização do bio-óleo para combustível.

Desativação do Catalisador

Os contaminantes residuais e a natureza ácida do óleo de pirólise, mesmo após o pré-tratamento, são agressivos para os catalisadores usados em HDO e craqueamento. Esses catalisadores perdem a sua eficácia (desativam) rapidamente, exigindo substituição ou regeneração frequente e cara.

Altos Custos de Capital

A natureza corrosiva do bio-óleo bruto e parcialmente atualizado exige que reatores, tubulações e vasos sejam construídos com ligas caras como o aço inoxidável. Além disso, as condições de alta pressão e alta temperatura do hidrotratamento exigem sistemas de reatores robustos e caros.

Rendimento vs. Qualidade

Existe uma compensação inerente entre a qualidade do produto final e o rendimento líquido. Um refino mais agressivo (temperaturas mais altas, tempos de residência mais longos) produz um óleo de maior qualidade e totalmente desoxigenado, mas também converte mais do líquido em gases leves, reduzindo o volume geral de combustível líquido produzido.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de refino ideal depende inteiramente do seu produto final alvo e das restrições económicas.

- Se o seu foco principal é produzir combustíveis "drop-in" de grau de transporte: Um caminho de várias etapas envolvendo filtração robusta, hidrotratamento profundo e destilação fracionada é a única rota viável.

- Se o seu objetivo é gerar combustível de menor qualidade para caldeiras ou fornos estacionários: Um processo mais simples de filtração seguido de emulsificação com diesel pode ser uma solução suficiente e mais económica.

- Se você pretende extrair bioquímicos de alto valor: Uma combinação de extração por solvente e destilação a vácuo em frações de óleo específicas e levemente atualizadas pode ser priorizada em detrimento da desoxigenação completa para combustível.

Em última análise, transformar o óleo de pirólise bruto num produto valioso depende de uma avaliação clara das suas propriedades desafiadoras e de um investimento estratégico na tecnologia de refino certa.

Tabela Resumo:

| Etapa de Refino | Objetivo Principal | Desafio Chave |

|---|---|---|

| Filtração Física | Remover carvão e partículas sólidas | Prevenir o entupimento do catalisador e a erosão do equipamento |

| Hidrotratamento (HDO) | Remover oxigénio, reduzir acidez, melhorar a estabilidade | Alto consumo de hidrogénio e desativação do catalisador |

| Craqueamento Catalítico | Quebrar moléculas grandes em precursores de combustível | Limites de coprocessamento e redução da vida útil do catalisador |

| Destilação Fracionada | Separar o óleo atualizado em frações de combustível (ex: diesel, nafta) | Requer estabilização prévia para evitar a polimerização |

| Emulsificação | Misturar com diesel para uso como combustível de baixa qualidade | Não adequado para motores de transporte |

Pronto para transformar o seu óleo de pirólise em produtos de alto valor? A KINTEK é especializada em equipamentos e consumíveis de laboratório para análise, atualização e refino de bio-óleo. Quer esteja a pesquisar catalisadores de hidrotratamento, a otimizar a filtração ou a escalar processos de destilação, as nossas soluções ajudam-no a enfrentar desafios de corrosão, instabilidade e eficiência. Contacte os nossos especialistas hoje para explorar como podemos apoiar os objetivos de refino de óleo de pirólise do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo