Em resumo, sim, a platina evapora, mas isso só se torna uma preocupação prática sob condições muito específicas e extremas. Para qualquer aplicação normal, incluindo joalheria, a platina é excepcionalmente estável. O processo requer calor imenso, tipicamente perto do seu ponto de fusão de 1768°C (3215°F), e é mais significativo no vácuo.

A distinção crítica é entre evaporação pura e oxidação em alta temperatura. Embora a evaporação direta da platina seja rara, uma causa mais comum de perda de material em aplicações reais de alto calor é uma reação química com o oxigênio que forma um gás óxido de platina volátil.

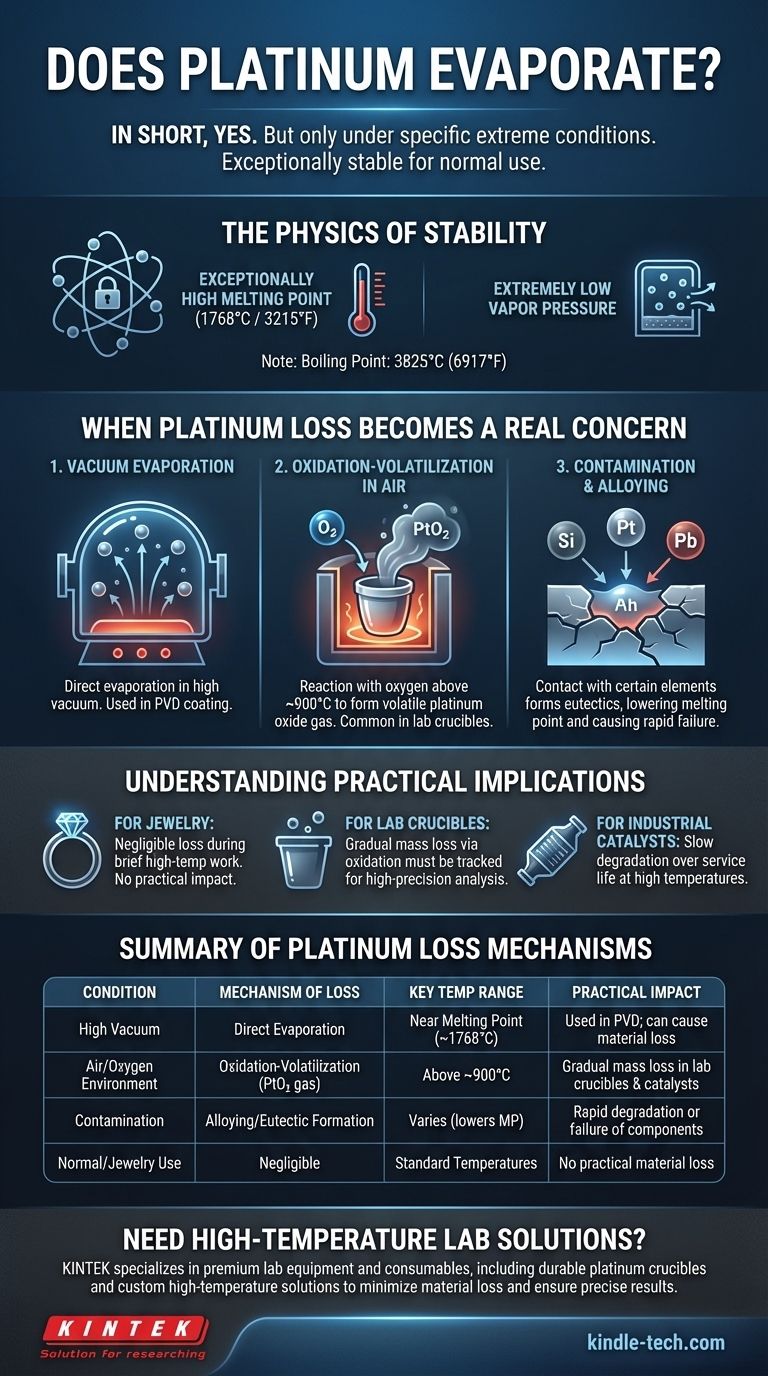

A Física da Estabilidade da Platina

Para entender por que a platina é tão resistente à evaporação, precisamos observar suas propriedades fundamentais.

### Ponto de Fusão Excepcionalmente Alto

A evaporação é o processo pelo qual os átomos na superfície de um material ganham energia suficiente para escapar para um estado gasoso. O ponto de fusão da platina é um altíssimo 1768°C (3215°F).

Esta alta temperatura é um indicador direto da imensa energia necessária para afrouxar as fortes ligações metálicas que mantêm seus átomos unidos.

### Pressão de Vapor Extremamente Baixa

Pressão de vapor é uma medida da tendência de uma substância se transformar em gás. Mesmo em altas temperaturas, a platina tem uma pressão de vapor excepcionalmente baixa.

Isso significa que muito poucos átomos de platina têm energia suficiente para escapar da superfície, mesmo quando o metal está incandescente. Para contextualizar, seu ponto de ebulição é impressionantes 3825°C (6917°F).

Quando a Perda de Platina se Torna uma Preocupação Real

Embora estável, existem três cenários principais em que a perda de massa de platina é um fator genuíno que deve ser gerenciado.

### 1. Evaporação no Vácuo

Em ambientes de alto vácuo, não há pressão atmosférica para conter os átomos de platina. À medida que o metal é aquecido próximo ao seu ponto de fusão, os átomos começarão a evaporar diretamente da superfície.

Este princípio é usado intencionalmente em processos industriais como a Deposição Física de Vapor (PVD) para criar revestimentos de platina ultrafinos em eletrônicos e outros componentes.

### 2. Oxidação-Volatilização no Ar

Este é o mecanismo mais comum de perda de platina em aplicações práticas, como cadinhos de laboratório ou sensores industriais operando no ar.

Em temperaturas acima de aproximadamente 900°C (1650°F), a platina pode reagir com o oxigênio no ar para formar dióxido de platina gasoso (PtO₂). Este gás pode então viajar para longe da superfície, causando uma perda gradual de material. Isso não é evaporação verdadeira, mas um processo de transporte químico que tem um resultado semelhante.

### 3. Contaminação e Liga Metálica

O contato com certos outros elementos em altas temperaturas pode causar danos significativos. Elementos como silício, chumbo, arsênico ou fósforo podem formar ligas, ou eutéticos, com a platina.

Essas ligas têm pontos de fusão muito mais baixos do que a platina pura, o que pode levar à degradação rápida ou falha catastrófica do componente. É por isso que manusear utensílios de laboratório de platina com ferramentas limpas e não contaminantes é fundamental.

Compreendendo as Implicações Práticas

A importância da evaporação ou perda de platina depende inteiramente da aplicação. O que é um efeito insignificante em um contexto é uma falha crítica em outro.

### Para Joalheria

Para joalheiros e usuários, isso não é uma preocupação. As temperaturas usadas em soldagem e fundição são aplicadas por períodos muito curtos. A quantidade de platina perdida é minúscula e não tem impacto prático na peça.

### Para Cadinhos de Laboratório

Para cientistas que usam cadinhos de platina para análises de alta precisão (como análise termogravimétrica, ou TGA), este é um fator importante. A perda lenta de massa devido à oxidação-volatilização ao longo de muitos ciclos de aquecimento em um forno a ar deve ser rastreada e contabilizada para garantir medições precisas.

### Para Catalisadores Industriais

Em aplicações como conversores catalíticos ou processamento químico, as altas temperaturas de operação podem causar degradação lenta do catalisador de platina ao longo de sua vida útil, em parte através desses mesmos mecanismos de volatilização.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo específico de perda de platina é fundamental para gerenciá-lo em sua aplicação.

- Se o seu foco principal for fabricação de joias ou uso diário: Você pode considerar a platina perfeitamente estável, pois qualquer perda de material devido ao trabalho ou uso rotineiro é funcionalmente zero.

- Se você usa utensílios de laboratório de platina em ar de alta temperatura: Esteja ciente de que a perda lenta e constante de massa por oxidação é inevitável e deve ser considerada em seu procedimento experimental para resultados precisos.

- Se você trabalha em um ambiente de alto vácuo e alta temperatura: Reconheça que a evaporação direta é um fenômeno real que pode ser aproveitado para revestimento ou deve ser gerenciado para evitar perda de material indesejada.

Em última análise, a resistência da platina à evaporação e ao ataque químico é precisamente o que a torna um dos nossos materiais mais valiosos e duradouros.

Tabela de Resumo:

| Condição | Mecanismo de Perda | Faixa de Temperatura Chave | Impacto Prático |

|---|---|---|---|

| Vácuo Elevado | Evaporação Direta | Próximo ao Ponto de Fusão (1768°C) | Usado em revestimento PVD; pode causar perda de material |

| Ambiente com Ar/Oxigênio | Oxidação-Volatilização (Forma gás PtO₂) | Acima de ~900°C | Perda gradual de massa em cadinhos de laboratório e catalisadores |

| Contaminação (ex: Si, Pb) | Formação de Liga/Eutético | Varia (diminui o ponto de fusão) | Degradação rápida ou falha de componentes |

| Uso Normal/Joalheria | Insignificante | Temperaturas Padrão | Nenhuma perda prática de material |

Precisa de Soluções de Laboratório para Alta Temperatura?

Gerenciar o comportamento da platina sob calor extremo é fundamental para a precisão e longevidade em seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório premium, incluindo cadinhos de platina duráveis e soluções personalizadas de alta temperatura projetadas para minimizar a perda de material e garantir resultados precisos.

Deixe que nossos especialistas ajudem você a selecionar as ferramentas certas para sua aplicação específica. Entre em contato conosco hoje para discutir as necessidades do seu laboratório e descobrir como a KINTEK pode aprimorar a confiabilidade e a eficiência de sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- Qual é a temperatura do tratamento térmico a vácuo? Obtenha Propriedades de Material Superiores e Acabamentos Imaculados

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço