Sim, os elementos de aquecimento perdem potência gradualmente ao longo de toda a sua vida útil. Isso não é um defeito, mas uma consequência natural e esperada de como funcionam. O processo é lento e muitas vezes passa despercebido por anos, mas é um aspecto fundamental de seu design e da ciência dos materiais.

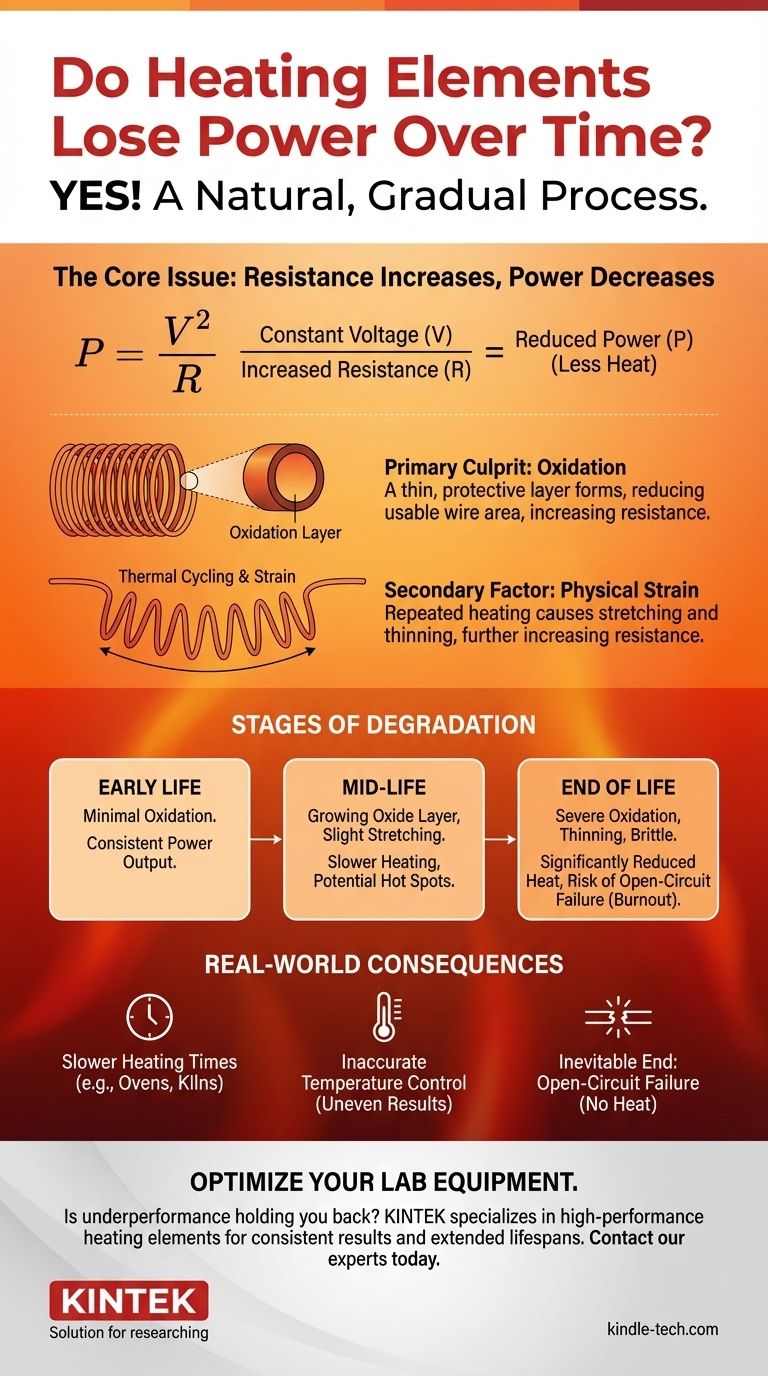

O problema central é que a resistência elétrica do elemento aumenta com o tempo. Como a voltagem da tomada é constante, a lei de Ohm dita que um aumento na resistência levará inevitavelmente a uma diminuição na potência de saída, o que você experimenta como menos calor.

A Física de um Elemento de Aquecimento Envelhecido

Para entender por que a potência diminui, devemos primeiro observar as mudanças físicas que ocorrem no fio do elemento, que é tipicamente feito de um material como o Nicromo (uma liga de níquel-cromo).

O Papel da Resistência

Um elemento de aquecimento funciona convertendo energia elétrica em calor. Sua resistência elétrica inerente é o que torna essa conversão possível. Quando novo, essa resistência está em um valor específico e projetado para produzir a quantidade desejada de calor.

O Principal Culpado: Oxidação

Toda vez que o elemento aquece, ele reage com o oxigênio do ar. Esse processo, chamado de oxidação, forma uma fina camada protetora na superfície do fio.

Embora essa camada proteja o metal central da deterioração rápida, ela se acumula lentamente ao longo de inúmeros ciclos de aquecimento e resfriamento. Isso efetivamente reduz a área da seção transversal utilizável do fio metálico, forçando a corrente elétrica a passar por um caminho mais estreito.

O Fator Secundário: Esforço Físico

A referência ao "alongamento das espiras" aponta para um processo mecânico. Mudanças extremas de temperatura fazem com que o elemento se expanda quando quente e se contraia quando frio.

Com o tempo, esse ciclo térmico, combinado com a gravidade, pode fazer com que o fio enrolado estique, ceda ou "rasteje". Esse estiramento também afina o fio, contribuindo ainda mais para o problema.

Como Isso Reduz a Potência de Saída

Um fio mais fino e mais constrito tem uma resistência elétrica maior. A relação entre potência, voltagem e resistência é definida pela fórmula: Potência = Voltagem² / Resistência.

Como a voltagem fornecida pelo seu sistema elétrico é constante (por exemplo, 120V ou 240V), se a Resistência (R) na parte inferior da equação aumentar, a Potência (P) resultante deve diminuir. Isso se traduz diretamente em menor produção de calor.

Compreendendo as Consequências da Degradação

Esse lento declínio na potência não é apenas um conceito acadêmico; ele tem efeitos claros e reais em qualquer aparelho que utilize um elemento de aquecimento resistivo.

Tempos de Aquecimento Mais Lentos

Este é o sintoma mais comum. Um forno que antes pré-aquecia em 10 minutos pode agora levar 15. Um forno de cerâmica pode ter dificuldade em atingir a temperatura desejada, ou um aquecedor de água pode levar mais tempo para recuperar após o uso.

Controle de Temperatura Impreciso

À medida que o elemento envelhece, ele pode não se degradar uniformemente. Alguns pontos podem oxidar ou esticar mais do que outros, levando a pontos quentes e pontos frios. Isso pode resultar em cozimento desigual em um forno ou resultados inconsistentes em um forno de cerâmica.

O Fim Inevitável: Falha de Circuito Aberto

Eventualmente, um ponto no fio torna-se tão fino e quebradiço pela oxidação que simplesmente se rompe. Isso cria um circuito aberto, interrompendo completamente o fluxo de eletricidade.

Neste ponto, o elemento está "queimado" e não produz calor algum. Esta é a "falha máxima" que marca o fim da vida útil normal do elemento.

Fazendo a Escolha Certa para o Seu Objetivo

Reconhecer que os elementos de aquecimento são peças consumíveis permite que você planeje sua eventual falha em vez de ser pego de surpresa.

- Se o seu foco principal é diagnosticar um aparelho lento: Um tempo de aquecimento significativamente mais longo é um sintoma clássico de um elemento envelhecido se aproximando do fim de sua vida útil. Inspecione-o visualmente em busca de flacidez, protuberâncias, rachaduras ou uma aparência opaca e calcária em vez de metálica.

- Se o seu foco principal é manter equipamentos críticos (como um forno de cerâmica): Substitua proativamente os elementos com base em um cronograma de manutenção (por exemplo, horas de uso) em vez de esperar por uma falha em processo que possa arruinar seu trabalho.

- Se o seu foco principal é reparar um aparelho: A substituição do elemento de aquecimento é frequentemente um reparo simples e econômico que pode restaurar o aparelho ao seu desempenho original.

Compreender esse processo de degradação transforma uma falha frustrante em um evento de manutenção previsível.

Tabela Resumo:

| Estágio | Causa Principal | Efeito no Desempenho |

|---|---|---|

| Início da Vida Útil | Oxidação mínima | Potência de saída consistente |

| Meio da Vida Útil | Camada de óxido crescente, leve alongamento | Tempos de aquecimento mais lentos, potenciais pontos quentes |

| Fim da Vida Útil | Oxidação severa, afinamento do fio | Calor significativamente reduzido, risco de queima |

Seu equipamento de laboratório está com desempenho abaixo do esperado devido ao envelhecimento dos elementos de aquecimento? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo elementos de aquecimento duráveis projetados para resultados consistentes. Nossos especialistas podem ajudá-lo a selecionar os componentes certos para manter o controle preciso da temperatura e estender a vida útil do seu equipamento. Entre em contato conosco hoje para otimizar os sistemas de aquecimento do seu laboratório!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

As pessoas também perguntam

- Quais são as aplicações do aquecimento por resistência? De torradeiras a fornos industriais

- Qual é o design e a aplicação dos aquecedores de superfície PTC? Otimize o aquecimento por contato direto para precisão laboratorial

- O que são componentes de SiC? Transforme a sua Eletrónica de Potência com Eficiência e Densidade Superiores

- Que temperatura o grafite pode suportar? Desvendando sua resistência extrema ao calor em ambientes inertes

- O que é um elemento de aquecimento industrial? Seu Guia para Precisão, Durabilidade e Aquecimento de Alto Desempenho

- Por que o tungstênio é tão resistente ao calor? Desvendando Seus Segredos Atômicos para Temperaturas Extremas

- O que acontece com o tungstênio quando aquecido? Descubra sua extrema resistência ao calor e propriedades exclusivas

- Qual a diferença entre aquecimento por indução e por resistência? Um Guia para Escolher a Fonte de Calor Certa