Sim, é absolutamente possível revestir titânio com PVD. Na verdade, é um processo industrial muito comum e altamente eficaz usado para aprimorar as propriedades inerentes do metal. Os revestimentos PVD são aplicados ao titânio para melhorar drasticamente sua dureza superficial, resistência ao desgaste e coeficiente de atrito, ou para obter uma cor durável específica para fins estéticos.

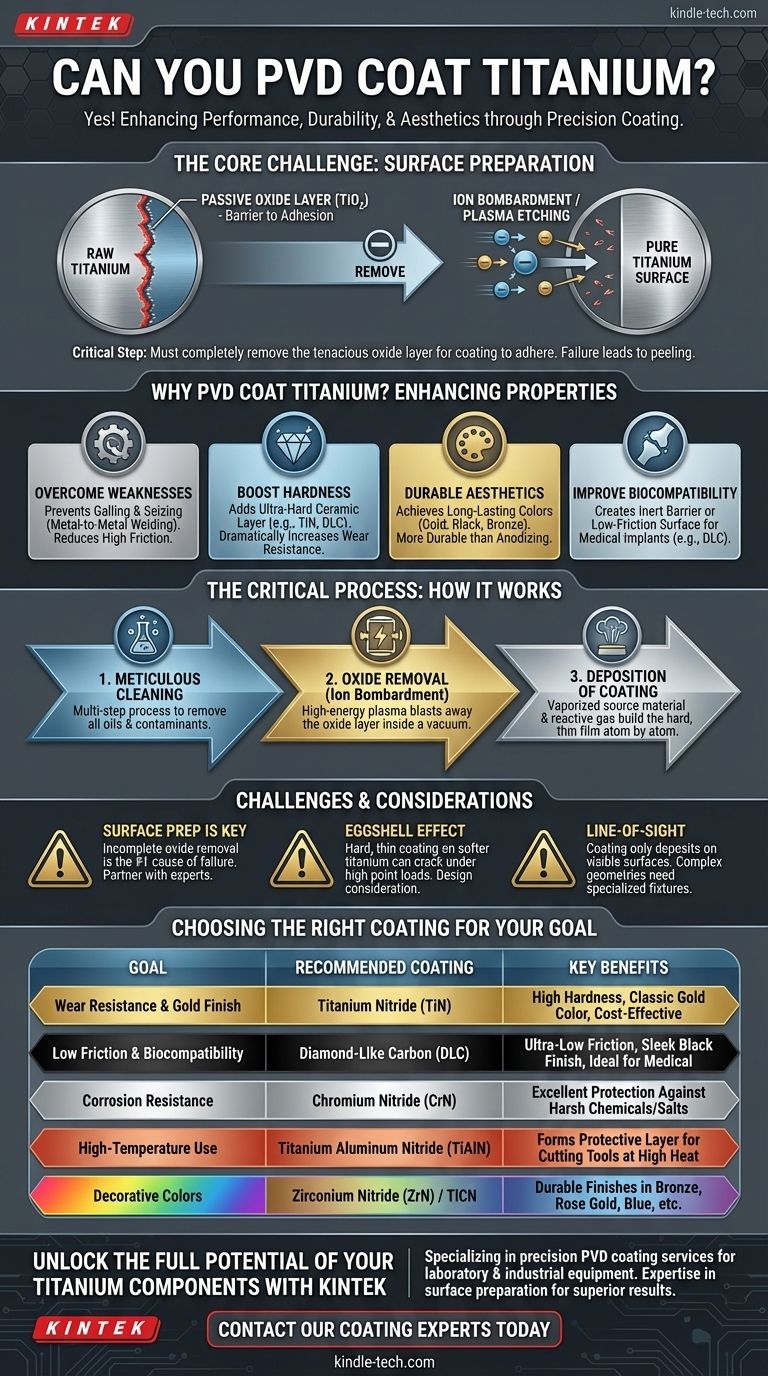

O principal desafio do revestimento PVD em titânio não é o processo em si, mas a preparação meticulosa da superfície necessária. O titânio forma naturalmente uma camada de óxido passiva e tenaz que deve ser completamente removida para garantir que o revestimento adira corretamente e não falhe prematuramente.

Por que revestir titânio com PVD? Aprimorando um metal de alto desempenho

O titânio é conhecido pela sua excelente relação resistência-peso e resistência à corrosão. No entanto, ele possui fraquezas chave que os revestimentos PVD são perfeitamente adequados para resolver.

Superando as fraquezas naturais do titânio

O titânio puro e muitas de suas ligas são relativamente macios e possuem um alto coeficiente de atrito. Isso os torna propensos a soldagem a frio (galling) e travamento (seizing), onde superfícies sob pressão podem efetivamente se soldar, causando danos graves. Um revestimento PVD cria uma barreira que impede esse contato direto metal-metal.

Aumentando a dureza superficial e a resistência ao desgaste

A principal razão para revestir titânio com PVD é adicionar uma camada cerâmica fina e extremamente dura à superfície. Revestimentos como Nitreto de Titânio (TiN) ou Carbono Vítreo (DLC) são significativamente mais duros que o substrato de titânio, aumentando drasticamente a resistência a arranhões, abrasão e desgaste.

Obtendo acabamentos estéticos duráveis

O PVD fornece um método para aplicar uma ampla gama de cores ao titânio que são muito mais duráveis do que a anodização ou pintura. Isso é muito valorizado em indústrias como relojoaria, joalheria e eletrônicos de ponta, onde um acabamento como preto, dourado ou bronze deve resistir ao uso diário.

Melhorando a biocompatibilidade para implantes médicos

Em aplicações médicas, os revestimentos PVD servem a múltiplas funções. Revestimentos como DLC podem criar uma superfície de atrito ultrabaixo para implantes articulares, enquanto outros podem formar uma barreira quimicamente inerte que melhora a biocompatibilidade do dispositivo dentro do corpo humano.

O Processo Crítico: Como funciona o PVD em titânio

O sucesso de um revestimento PVD em titânio depende quase inteiramente da qualidade da preparação e do controle do processo.

Etapa 1: A base da limpeza meticulosa

Esta é a fase mais crítica. A peça é submetida a um processo de limpeza em várias etapas para remover todos os óleos, graxas e contaminantes. A falha em fazer isso fará com que o revestimento final descasque ou lasque.

Etapa 2: Remoção da camada de óxido

Após a limpeza, as peças de titânio são carregadas em uma câmara de vácuo. Antes que o processo de revestimento comece, as peças são submetidas a bombardeio iônico (também conhecido como ataque por plasma ou limpeza por pulverização catódica). Este processo de alta energia remove fisicamente a camada resistente e invisível de óxido de titânio ($\text{TiO}_2$) que se forma naturalmente na superfície. Aplicar um revestimento sobre essa camada de óxido é como pintar em uma parede empoeirada — simplesmente não adere.

Etapa 3: Deposição do revestimento

Assim que a superfície pura de titânio é exposta, o processo de revestimento começa. Um material-fonte sólido (por exemplo, um bloco de titânio para um revestimento de TiN) é vaporizado por um arco elétrico ou um alvo de pulverização catódica. Esse vapor viaja através do vácuo e de um gás reativo (como nitrogênio) e se deposita na peça de titânio, construindo um filme novo, denso e altamente aderente átomo por átomo.

Entendendo as compensações e desafios

Embora altamente eficaz, o processo não está isento de considerações. Entendê-las é fundamental para um resultado bem-sucedido.

A necessidade absoluta de preparação da superfície

O maior ponto de falha é a má adesão devido à remoção incompleta da camada de óxido nativa. Qualquer atalho ou erro na fase de limpeza e ataque iônico comprometerá todo o revestimento. Sempre faça parceria com um aplicador de revestimento que tenha experiência específica com titânio.

O "Efeito Casca de Ovo"

Um revestimento PVD é extremamente duro, mas também muito fino (tipicamente de 1 a 5 mícrons). Se um revestimento duro e fino for aplicado a um substrato mais macio, uma carga pontual elevada pode fazer com que o titânio subjacente se deforme, rachando o revestimento como uma casca de ovo. Esta é uma consideração de projeto; o substrato deve ser capaz de suportar o revestimento sob as cargas esperadas.

Aplicação por Linha de Visada

A maioria dos processos PVD é de "linha de visada", o que significa que o revestimento só pode se depositar nas superfícies que o vaporizado pode "ver". Furos internos profundos ou geometrias complexas e ocultas podem não receber um revestimento uniforme sem acessórios especializados e rotação da peça dentro da câmara.

Escolhendo o revestimento certo para sua aplicação

O melhor revestimento depende inteiramente do seu objetivo. Abaixo estão as opções mais comuns para substratos de titânio.

- Se o seu foco principal for resistência ao desgaste e um visual dourado clássico: O Nitreto de Titânio (TiN) é o padrão da indústria, oferecendo um ótimo equilíbrio entre dureza, durabilidade e custo.

- Se o seu foco principal for a redução máxima de atrito e biocompatibilidade: O Carbono Vítreo (DLC) proporciona um coeficiente de atrito excepcionalmente baixo e um acabamento preto elegante, sendo uma escolha premium para implantes médicos e componentes de alto desempenho.

- Se o seu foco principal for resistência à corrosão e um acabamento prateado: O Nitreto de Cromo (CrN) oferece proteção superior contra corrosão em comparação com o TiN e é uma excelente escolha para peças expostas a produtos químicos agressivos ou ambientes marinhos.

- Se o seu foco principal for aplicações de alta temperatura: O Nitreto de Titânio Alumínio (TiAlN) forma uma camada de óxido de alumínio em altas temperaturas, protegendo o revestimento e tornando-o ideal para ferramentas de corte que operarão em altas velocidades.

- Se o seu foco principal for uma cor decorativa específica: Uma ampla gama de revestimentos, muitas vezes baseados em Nitreto de Zircônio (ZrN) ou Carbonitreto de Titânio (TiCN), pode produzir acabamentos duráveis em bronze, grafite, azul e ouro rosa.

Ao selecionar o revestimento PVD correto, você pode transformar um componente de titânio, desbloqueando um nível de desempenho e durabilidade que o material bruto sozinho não consegue alcançar.

Tabela de Resumo:

| Objetivo | Revestimento PVD Recomendado | Benefícios Principais |

|---|---|---|

| Resistência ao Desgaste e Acabamento Dourado | Nitreto de Titânio (TiN) | Alta dureza, cor dourada clássica, custo-benefício |

| Baixo Atrito e Biocompatibilidade | Carbono Vítreo (DLC) | Atrito ultrabaixo, acabamento preto elegante, ideal para uso médico |

| Resistência à Corrosão | Nitreto de Cromo (CrN) | Excelente proteção contra produtos químicos/sais agressivos |

| Uso em Alta Temperatura | Nitreto de Titânio Alumínio (TiAlN) | Forma camada protetora para ferramentas de corte em alta temperatura |

| Cores Decorativas | Nitreto de Zircônio (ZrN) / TiCN | Acabamentos duráveis em bronze, ouro rosa, azul, etc. |

Pronto para desbloquear todo o potencial dos seus componentes de titânio?

Na KINTEK, especializamo-nos em serviços de revestimento PVD de precisão para equipamentos de laboratório e industriais. Nossa experiência garante preparação meticulosa da superfície e aplicação correta do revestimento para fornecer dureza superior, resistência ao desgaste e acabamentos impressionantes e duráveis para suas peças de titânio.

Entre em contato com nossos especialistas em revestimento hoje mesmo para discutir como podemos aprimorar o desempenho e a longevidade do seu projeto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura