Em termos práticos, não. Embora a Deposição Física de Vapor (PVD) seja um acabamento excepcionalmente duro e durável, ele não pode ser reparado no local ou "retocado" se estiver profundamente riscado ou danificado. O único método para restaurar um item revestido com PVD danificado é remover completamente o revestimento original e, em seguida, reaplicar o revestimento em todo o objeto, um processo que é frequentemente complexo e caro.

As próprias propriedades que tornam os revestimentos PVD incrivelmente duráveis — sua ligação atômica ao substrato e extrema finura — são o que tornam os reparos localizados impossíveis. O dano exige um processo completo de acabamento em nível de fábrica, não um conserto simples.

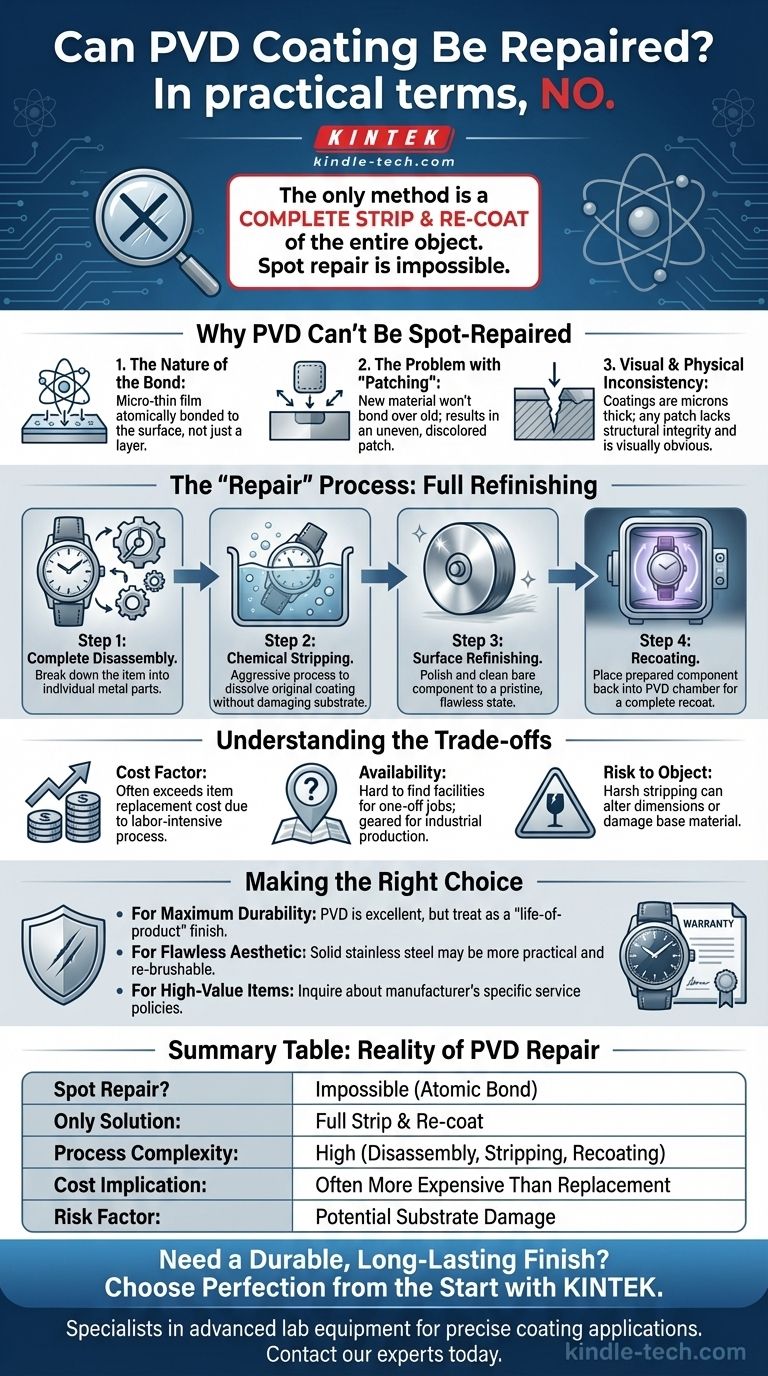

Por que o PVD não pode ser reparado no local

Compreender a natureza do PVD revela por que reparos simples não são viáveis. É fundamentalmente diferente de tinta ou revestimento em pó.

A Natureza da Ligação

PVD não é uma camada de material assentada sobre a superfície; é um filme microfino ligado atomicamente à superfície em vácuo. Isso cria um acabamento que faz parte do próprio objeto.

O Problema com o "Remendo"

Você não pode "preencher" um arranhão em um revestimento PVD. Tentar aplicar novo material PVD sobre uma área danificada resultaria em uma mancha desigual e descolorida que não se ligaria corretamente. O processo requer uma superfície imaculada e perfeitamente preparada, o que é impossível de alcançar em uma área pequena e danificada.

Inconsistência Visual e Física

Um revestimento PVD é medido em mícrons (milésimos de milímetro). Qualquer arranhão profundo o suficiente para ser perceptível provavelmente penetrou em todo o revestimento até o substrato abaixo. Um "remendo" seria visualmente óbvio e careceria da integridade estrutural do revestimento original e uniforme.

O Processo de "Reparo": Remoção e Reaplicaçãodo Revestimento

Embora um arranhão não possa ser remendado, um objeto pode ser restaurado através de um processo industrial de várias etapas. Isso não é um reparo, mas um acabamento completo.

Etapa 1: Desmontagem Completa

O item deve ser totalmente desmontado. Apenas o componente único a ser revestido pode entrar na câmara de PVD. Para um relógio ou uma torneira, isso significa desmontá-lo em suas peças metálicas individuais.

Etapa 2: Remoção Química do Revestimento

O revestimento PVD original deve ser removido quimicamente. Este é um processo agressivo que usa agentes especializados que dissolvem o revestimento sem, idealmente, danificar o metal base (o substrato).

Etapa 3: Acabamento da Superfície

Uma vez removido o revestimento, o componente nu deve ser polido e limpo até um estado impecável, idêntico a como estava antes de seu primeiro revestimento. Quaisquer imperfeições restantes no substrato ficarão visíveis através da nova camada de PVD.

Etapa 4: Reaplicaçãodo Revestimento

Finalmente, o componente perfeitamente preparado é colocado de volta em uma câmara de vácuo PVD, e todo o processo de revestimento é realizado novamente do zero.

Compreendendo as Compensações

Este processo de acabamento tem implicações práticas e econômicas significativas que você deve considerar.

O Fator Custo

Remover o revestimento e reaplicá-lo em um único item exige muita mão de obra. Muitas vezes, é significativamente mais caro do que a aplicação original de PVD, que é tipicamente feita em lotes grandes e eficientes. Para muitos bens de consumo, o custo do acabamento pode facilmente exceder o custo de substituição do próprio item.

A Disponibilidade do Serviço

Encontrar uma instalação disposta a realizar um trabalho de acabamento único para um produto de consumo pode ser difícil. A maioria das empresas de revestimento PVD é voltada para corridas de produção em escala industrial, e não para solicitações de serviço individuais.

O Risco para o Objeto

O processo de remoção química é agressivo. Se não for realizado com extremo cuidado, pode alterar minimamente as dimensões ou a textura do material subjacente. Existe sempre um pequeno risco de danificar a peça original durante o processo de acabamento.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é uma excelente tecnologia, mas você deve alinhar suas características com suas expectativas de longo prazo.

- Se seu foco principal é a máxima durabilidade e resistência a arranhões: PVD é uma escolha excelente. No entanto, você deve tratá-lo como um acabamento para a "vida útil do produto" e aceitar que pequenos danos cosméticos podem ser permanentes.

- Se seu foco principal é manter uma estética impecável ao longo do tempo: Um material mais simples, como aço inoxidável maciço, pode ser mais prático. Ele arranha mais facilmente, mas pode ser escovado ou polido novamente para uma nova condição com relativa facilidade.

- Se você está comprando um item PVD de alto valor (como um relógio de luxo): Pergunte sobre a política de serviço específica do fabricante. Algumas marcas de ponta oferecem substituição da caixa ou acabamento como um serviço (caro), enquanto outras não.

Em última análise, você deve ver o PVD como um acabamento de alto desempenho e semipermanente, e não como uma superfície que pode ser facilmente mantida ou reparada.

Tabela de Resumo:

| Aspecto | Realidade do Reparo PVD |

|---|---|

| Reparo no Local? | Impossível devido à ligação em nível atômico. |

| Única Solução | Remoção completa e reaplicação do revestimento em todo o objeto. |

| Complexidade do Processo | Alta; requer desmontagem, remoção química e reaplicação do revestimento. |

| Implicação de Custo | Frequentemente mais caro do que substituir o item. |

| Fator de Risco | Dano potencial ao substrato subjacente durante a remoção do revestimento. |

Precisa de um Acabamento Durável e de Longa Duração para Seus Componentes?

Compreender a permanência do revestimento PVD é fundamental para selecionar o tratamento de superfície correto para seus produtos. Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para aplicações de revestimento de precisão. Se você está desenvolvendo componentes de alto desgaste ou bens de luxo, nossas soluções garantem um acabamento impecável e durável desde o início.

Deixe-nos ajudá-lo a alcançar a perfeição na primeira vez. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos equipamentos podem atender às necessidades de revestimento e ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Máquina Automática de Prensagem a Quente de Laboratório

As pessoas também perguntam

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó