Sim, um forno de indução é uma ferramenta altamente eficaz e amplamente utilizada para fundir cobre. Esses fornos não só são capazes de atingir as temperaturas necessárias, mas são frequentemente o método preferido para cobre e suas ligas, como latão e bronze. Seu design oferece vantagens significativas em controle, eficiência e qualidade do produto final fundido.

A questão central não é se um forno de indução *pode* fundir cobre, mas *por que* ele é uma das melhores ferramentas para o trabalho. A capacidade da tecnologia de fornecer controle preciso de temperatura e minimizar a perda de metal por oxidação a torna superior para aplicações que exigem resultados de alta qualidade.

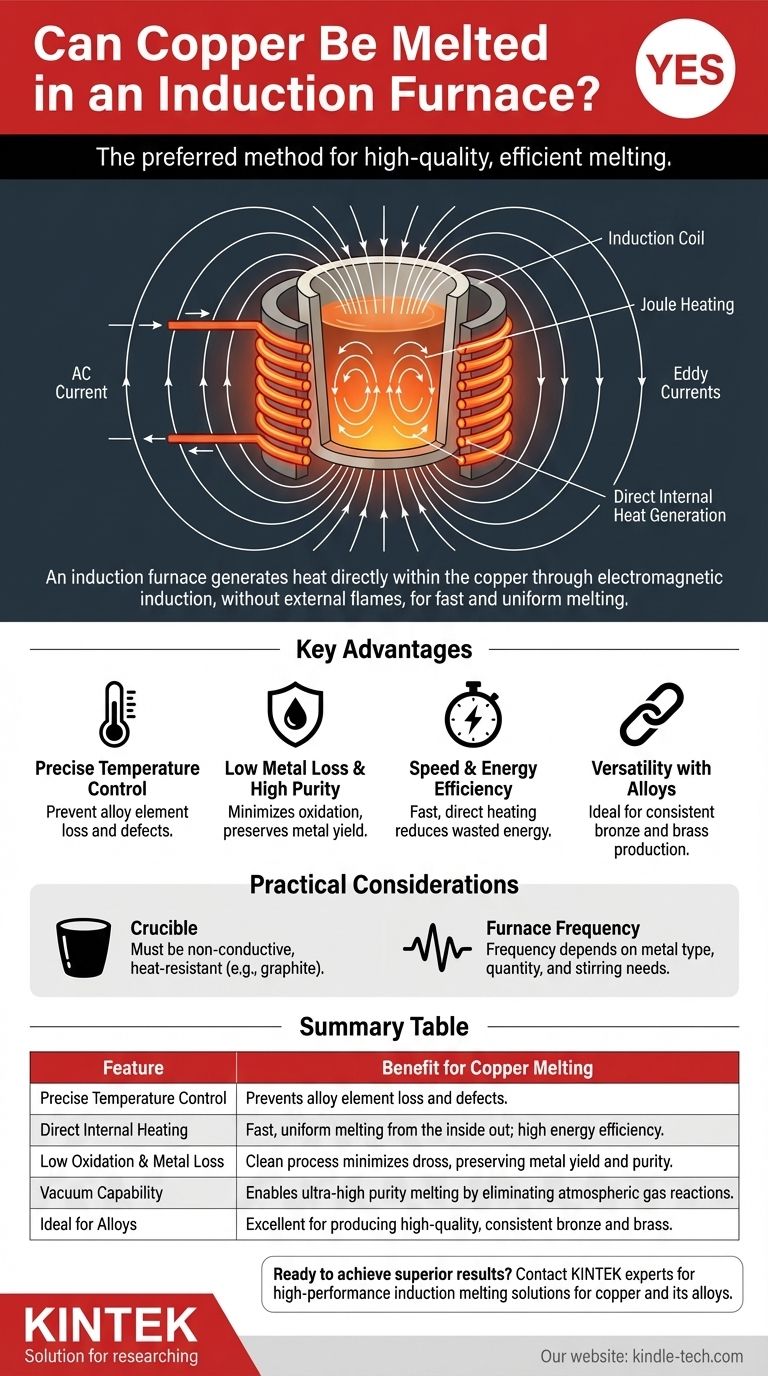

Como os Fornos de Indução Fundem Cobre

Um forno de indução não utiliza uma chama externa ou elemento de aquecimento. Em vez disso, ele usa os princípios do eletromagnetismo para gerar calor diretamente dentro do próprio cobre.

O Princípio da Indução Eletromagnética

Um forno de indução opera usando uma bobina, geralmente feita de tubo de cobre, através da qual passa uma corrente alternada (CA) de alta frequência. Essa corrente gera um campo magnético poderoso e em rápida mudança ao redor da bobina. Quando um metal condutor como o cobre é colocado dentro deste campo, o campo magnético induz fortes correntes elétricas (conhecidas como correntes parasitas ou de Foucault) dentro do metal.

Essas correntes parasitas fluem contra a resistência elétrica natural do metal, gerando imenso calor através de um processo chamado aquecimento Joule. Esse calor é criado *dentro* do cobre, permitindo que ele derreta de forma rápida e uniforme de dentro para fora.

Por Que Este Método se Destaca para Cobre

O cobre é um excelente condutor elétrico, o que o torna altamente responsivo às correntes induzidas geradas pelo forno. A capacidade de controlar a frequência e a potência da corrente elétrica na bobina dá ao operador um controle preciso sobre a taxa de aquecimento e a temperatura final do cobre fundido.

Este nível de controle é fundamental para evitar o superaquecimento, que pode levar à porosidade gasosa e a outros defeitos no produto fundido final.

Vantagens Chave para Aplicações em Cobre

O uso de um forno de indução para cobre vai além da simples fusão. Ele oferece benefícios tangíveis que impactam o custo, a qualidade e a eficiência do processo.

Controle Preciso de Temperatura

Os fornos de indução permitem um gerenciamento exato da temperatura. Isso é vital ao trabalhar com ligas de cobre como o latão, pois impede que os elementos mais voláteis (como o zinco) evaporem e se percam. Isso garante que a composição final da liga esteja correta.

Baixa Perda de Metal e Alta Pureza

Fornos tradicionais a combustível expõem o metal fundido aos subprodutos da combustão e ao ar aberto, levando a uma oxidação significativa e perda de metal (escória). Como o aquecimento por indução é limpo e contido, a oxidação é drasticamente reduzida.

Para aplicações que exigem a mais alta pureza, um forno de indução a vácuo pode ser usado. Esta variação opera em vácuo, impedindo que o cobre fundido reaja com quaisquer gases atmosféricos como oxigênio ou nitrogênio.

Velocidade e Eficiência Energética

Como o calor é gerado diretamente dentro do cobre, o processo de fusão é extremamente rápido e energeticamente eficiente. Há muito pouco desperdício de energia, pois você não está aquecendo primeiro a câmara do forno ou o ar ao redor do metal.

Versatilidade com Ligas de Cobre

O aquecimento controlado e uniforme de um forno de indução o torna ideal para produzir ligas de cobre de alta qualidade. Ele pode derreter eficazmente aço, alumínio, ouro e prata, mas é particularmente adequado para criar graus específicos de bronze e latão para fundições personalizadas ou estruturas grandes.

Compreendendo as Considerações Práticas

Embora altamente eficaz, a fusão por indução é um processo sofisticado com requisitos específicos que diferem de métodos mais simples.

A Importância do Cadinho

O cobre deve ser contido em um recipiente chamado cadinho. Este cadinho deve ser feito de um material refratário (resistente ao calor) não condutor, como grafite ou cerâmica. Se o cadinho fosse condutor, ele aqueceria junto — ou em vez — da carga metálica, anulando o propósito do aquecimento por indução direta.

Correspondência da Frequência do Forno

Fornos de indução operam em diferentes frequências (baixa, média, alta). A frequência ideal depende do tipo de metal, da quantidade que está sendo fundida e do efeito de agitação desejado no banho fundido. Fornos de média frequência são muito comuns para fundir cobre e suas ligas.

Investimento Inicial

A tecnologia envolvida em um forno de indução, incluindo a fonte de alimentação e os sistemas de controle, geralmente requer um investimento de capital inicial mais alto em comparação com um forno simples a gás ou coque. No entanto, esse custo é frequentemente justificado por custos operacionais mais baixos, maior rendimento de metal e qualidade superior do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução depende inteiramente de seus objetivos específicos de qualidade, escala e pureza.

- Se o seu foco principal é fundição personalizada de alta qualidade ou criação de ligas: Um forno de indução é a escolha ideal devido ao seu controle preciso de temperatura e capacidade de preservar a integridade das ligas.

- Se o seu foco principal é produção industrial em larga escala: Um forno de indução de média frequência dimensionado corretamente fornecerá a velocidade, eficiência e consistência necessárias para operações de alto rendimento.

- Se o seu foco principal é pureza máxima para aplicações especiais: Um forno de indução a vácuo é o único método que pode impedir de forma confiável as reações com gases atmosféricos para produzir metal ultra-limpo.

Em última análise, alavancar um forno de indução para cobre não é apenas sobre fundir o metal; é sobre controlar com precisão todo o processo para alcançar resultados superiores e repetíveis.

Tabela Resumo:

| Característica | Benefício para Fusão de Cobre |

|---|---|

| Controle Preciso de Temperatura | Previne a perda de elementos de liga (ex: zinco no latão) e defeitos. |

| Aquecimento Interno Direto | Fusão rápida e uniforme de dentro para fora; alta eficiência energética. |

| Baixa Oxidação e Perda de Metal | Processo limpo minimiza escória, preservando o rendimento e a pureza do metal. |

| Capacidade de Vácuo | Permite fusão de ultra-alta pureza ao eliminar reações com gases atmosféricos. |

| Ideal para Ligas | Excelente para produzir bronze e latão de alta qualidade e consistentes. |

Pronto para alcançar resultados superiores no seu processo de fusão de cobre?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo soluções de fusão por indução adaptadas para cobre e suas ligas. Nossa experiência garante que você obtenha o controle preciso e a eficiência necessários para fundição e produção de ligas de alta qualidade.

Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e fornecer a pureza e consistência que seu trabalho exige.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM