Sim, o alumínio pode ser pulverizado (sputtered), e é um processo muito comum usado para criar filmes finos para aplicações que vão desde revestimentos refletores em espelhos até interconexões elétricas em microeletrônica. No entanto, pulverizar alumínio com sucesso requer um controle cuidadoso sobre o processo devido à sua alta reatividade química, particularmente com o oxigênio.

O desafio central na pulverização de alumínio não é o processo em si, mas gerenciar a tendência do metal de reagir instantaneamente com qualquer oxigênio residual na câmara de vácuo. Essa reação pode "envenenar" o alvo de pulverização, reduzindo drasticamente as taxas de deposição e comprometendo a qualidade do filme.

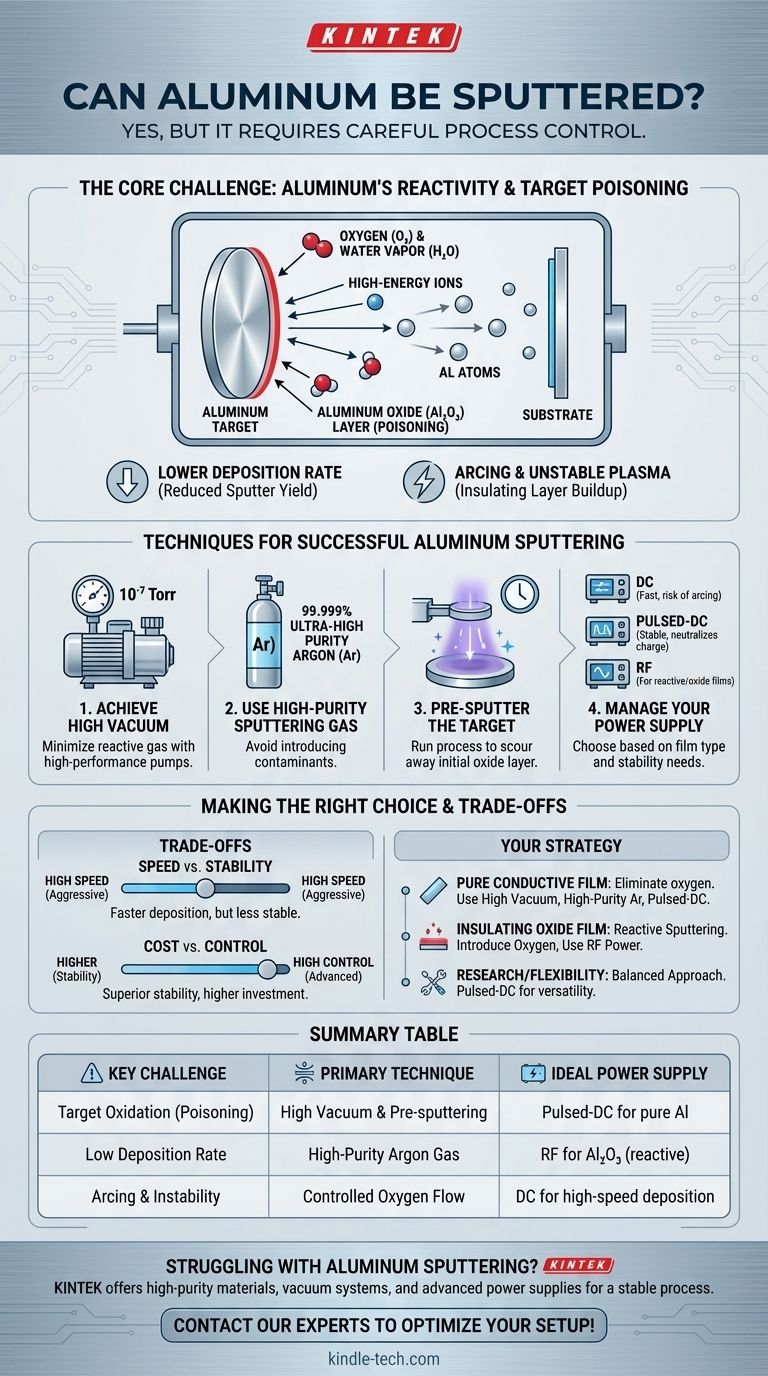

O Desafio Principal: A Reatividade do Alumínio

A pulverização (sputtering) é um processo de deposição física de vapor (PVD). Funciona bombardeando um material sólido, conhecido como alvo (neste caso, alumínio), com íons de alta energia de um plasma. Este bombardeamento ejeta fisicamente ou "pulveriza" átomos do alvo, que então viajam e se depositam em um substrato, formando um filme fino.

O Problema da Oxidação

O alumínio é um metal altamente reativo. Quando uma superfície de alumínio é exposta a quantidades mínimas de oxigênio ou vapor de água, ela forma quase instantaneamente uma camada muito fina, resistente e eletricamente isolante de óxido de alumínio (Al₂O₃).

Esta característica natural é o principal obstáculo na pulverização. A câmara de vácuo onde a pulverização ocorre sempre contém vestígios de gases residuais, incluindo oxigênio e água.

Compreendendo o "Envenenamento do Alvo"

Quando a taxa de formação de óxido na superfície do alvo de alumínio se torna mais rápida do que a taxa em que é pulverizado, diz-se que o alvo está "envenenado".

Isso é problemático por duas razões principais. Primeiro, o óxido de alumínio tem um rendimento de pulverização muito menor do que o alumínio puro, o que significa que é mais difícil ejetar átomos dele. Isso faz com que a taxa de deposição caia drasticamente.

Segundo, a camada de óxido é um isolante elétrico. Se você estiver usando o método comum de pulverização por Corrente Contínua (DC), a carga positiva pode se acumular nessas manchas isolantes, levando a um plasma instável e a eventos de arco destrutivos.

Técnicas para Pulverização de Alumínio Bem-Sucedida

Controlar o ambiente da câmara e os parâmetros de pulverização é essencial para alcançar um processo estável e repetível. O objetivo é manter o alvo em seu estado metálico limpo.

Alcançar Alto Vácuo

A primeira linha de defesa é minimizar a quantidade de gás reativo disponível. Isso significa começar com uma pressão de base muito baixa na câmara de deposição, tipicamente na faixa de 10⁻⁷ Torr ou inferior. Bombas de vácuo de alto desempenho, como criobombas, são frequentemente usadas para remover efetivamente o vapor de água.

Usar Gás de Pulverização de Alta Pureza

O processo de pulverização em si é conduzido em uma atmosfera controlada de um gás inerte, quase sempre argônio (Ar) de alta pureza. Usar argônio de ultra-alta pureza (99,999% ou "cinco noves") é crítico para evitar a introdução de contaminantes de oxigênio ou umidade com o gás do processo.

Pré-Pulverizar o Alvo

Antes de abrir o obturador para depositar o filme em seu substrato, é prática padrão executar o processo de pulverização por vários minutos. Esta etapa de pré-pulverização atua como uma limpeza final, usando o plasma de argônio para remover qualquer camada de óxido residual que se formou na superfície do alvo.

Gerenciar Sua Fonte de Alimentação

Para filmes de alumínio metálico puro, a pulverização por magnetron DC é o método mais rápido e comum. No entanto, devido ao risco de formação de arco por envenenamento por óxido, as fontes de alimentação DC pulsado são frequentemente preferidas. Elas ciclam rapidamente a voltagem, o que ajuda a neutralizar o acúmulo de carga em quaisquer pontos isolantes que possam se formar, proporcionando um processo mais estável.

Se o objetivo é criar intencionalmente um filme de óxido de alumínio (um processo chamado pulverização reativa), uma fonte de alimentação RF (Radiofrequência) é tipicamente usada porque é projetada para pulverizar materiais isolantes de forma eficaz.

Compreendendo as Compensações

A escolha dos parâmetros do processo envolve o equilíbrio de fatores concorrentes.

Velocidade vs. Estabilidade

Operar em taxas de deposição muito altas (usando alta potência) ajuda a manter a superfície do alvo limpa, pois o alumínio é pulverizado mais rapidamente do que pode oxidar. No entanto, essa abordagem agressiva pode ser menos estável e pode não ser adequada para todas as aplicações.

Custo vs. Controle

Uma fonte de alimentação DC simples é a opção menos cara, mas oferece a menor proteção contra envenenamento do alvo e formação de arco. Fontes de alimentação avançadas de DC pulsado ou RF fornecem estabilidade e controle superiores do processo, mas representam um investimento maior em equipamentos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de pulverização deve ser ditada pelo tipo de filme que você pretende criar.

- Se seu foco principal é um filme de alumínio puro e condutor: Seu objetivo é eliminar todas as fontes de oxigênio. Priorize alcançar um alto vácuo, use argônio de alta pureza e empregue uma limpeza pré-pulverização completa com uma fonte de alimentação DC de alta potência ou DC pulsado.

- Se seu foco principal é um filme de óxido de alumínio (Al₂O₃) durável e isolante: Você usará pulverização reativa. Isso envolve a introdução intencional de um fluxo controlado de oxigênio na câmara junto com o argônio e geralmente requer uma fonte de alimentação RF para gerenciar o alvo isolante.

- Se você precisa de uma mistura de propriedades ou está em um ambiente de pesquisa: Um sistema equipado com uma fonte de alimentação DC pulsado oferece a maior flexibilidade, proporcionando estabilidade para pulverizar alumínio puro, ao mesmo tempo em que é capaz de lidar com alguns processos reativos.

Em última análise, dominar a pulverização de alumínio é uma questão de controlar precisamente o ambiente de vácuo para superar a poderosa afinidade do metal pelo oxigênio.

Tabela Resumo:

| Desafio Chave | Técnica Primária | Fonte de Alimentação Ideal |

|---|---|---|

| Oxidação do Alvo (Envenenamento) | Alto Vácuo e Pré-pulverização | DC Pulsado para Al puro |

| Baixa Taxa de Deposição | Gás Argônio de Alta Pureza | RF para Al₂O₃ (reativo) |

| Formação de Arco e Instabilidade | Fluxo Controlado de Oxigênio | DC para deposição de alta velocidade |

Com dificuldades na pulverização de alumínio em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo o argônio de alta pureza, sistemas de vácuo robustos e fontes de alimentação avançadas que você precisa para um processo estável e repetível. Seja para depositar interconexões condutoras ou camadas isolantes duráveis, nossa experiência garante filmes finos de alta qualidade. Entre em contato com nossos especialistas hoje para otimizar sua configuração de pulverização!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura