Introdução à Sinterização de Cerâmica de Zircónia

Visão geral do processo de sinterização

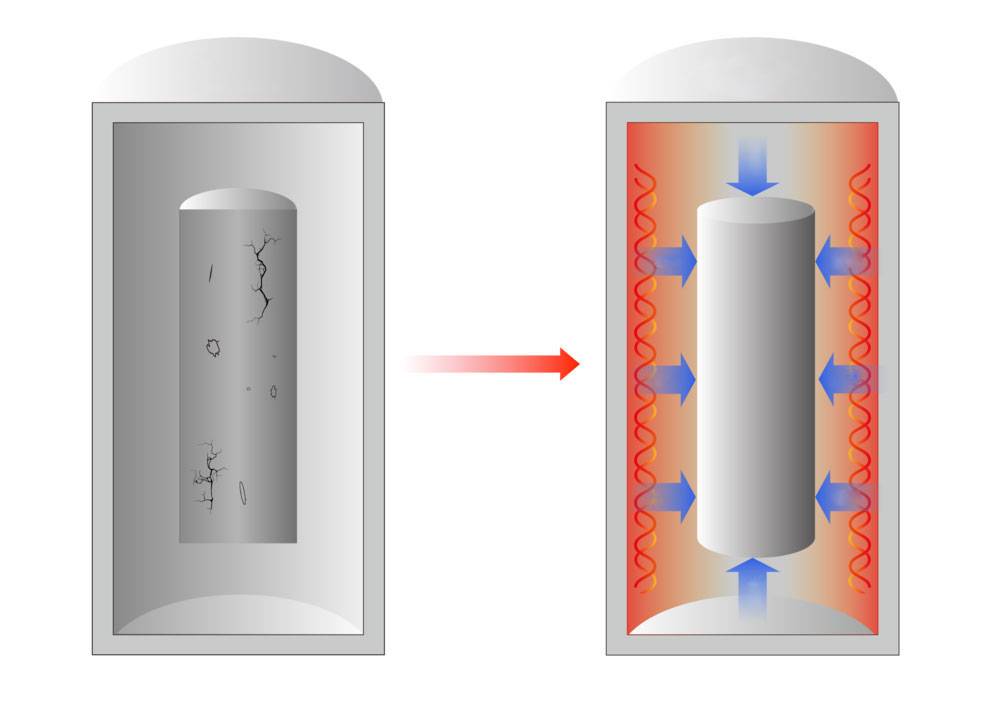

Antes da sinterização, a peça em bruto de cerâmica é um composto de numerosas partículas sólidas individuais, com um número significativo de poros. A porosidade destas peças em bruto varia normalmente entre 35% e 60%, o que se traduz numa densidade relativa de 40% a 65%. Este intervalo é largamente influenciado pelas propriedades intrínsecas do pó e pelas técnicas de moldagem específicas empregues.

Após o aquecimento, a peça em bruto de cerâmica sofre uma série de transformações complexas. A temperaturas elevadas, as partículas no interior da peça em bruto começam a migrar, facilitando a formação de pescoços entre as partículas através de processos como a difusão e a tensão superficial. À medida que se aproxima a temperatura de sinterização, normalmente fixada entre 0,5 e 0,7 vezes o ponto de fusão do material, a peça em bruto começa a encolher. Esta contração é acompanhada pelo crescimento dos grãos e por uma redução do volume dos poros, conduzindo finalmente à densificação.

O processo de sinterização pode ser dividido em várias fases distintas:

- Formação e compactação: O pó cerâmico em bruto é inicialmente moldado numa forma específica, frequentemente através de técnicas de compactação que asseguram a uniformidade e minimizam os vazios.

- Aquecimento controlado: O material compactado é então submetido a um aquecimento controlado num forno de sinterização. A temperatura é meticulosamente regulada para promover a ligação das partículas sem induzir a fusão completa.

- Difusão e formação de pescoço: Durante o aquecimento, a difusão das partículas leva à formação de pescoços, aumentando a densificação e reduzindo a porosidade.

- Arrefecimento e solidificação: A fase final envolve o arrefecimento do produto sinterizado, permitindo a sua solidificação numa estrutura coesa e rígida.

Este processo de várias fases resulta na transformação da peça cerâmica porosa num material denso e policristalino, mantendo a forma original e melhorando significativamente as suas propriedades mecânicas.

Processos de sinterização comuns

Sinterização convencional

A sinterização convencional continua a ser o método mais prevalecente para a produção de materiais cerâmicos, particularmente cerâmicas de zircónio. Esta técnica envolve a utilização de fornos eléctricos tradicionais para aquecer o pó compacto preparado até à temperatura necessária sem aplicar pressão externa. A simplicidade deste método torna-o acessível para utilização tanto em fornos de caixa como em fornos tubulares, embora necessite de uma atmosfera controlada para garantir a segurança e os melhores resultados.

Quando os materiais cerâmicos puros se revelam difíceis de sinterizar, são frequentemente introduzidos auxiliares de sinterização. Estes aditivos facilitam a formação de soluções sólidas de baixo ponto de fusão, fases vítreas ou outras fases líquidas. Este processo ajuda no rearranjo das partículas e promove o fluxo viscoso, levando, em última análise, à produção de produtos densos e de alta qualidade. Nomeadamente, a incorporação destes auxiliares de sinterização pode também reduzir a temperatura de sinterização necessária, tornando o processo mais eficiente em termos energéticos.

Durante a sinterização convencional, o material cerâmico é submetido a um tratamento térmico em que as partículas soltas se unem e se ligam, formando uma peça sólida. A temperatura necessária para este processo é sempre ligeiramente inferior ao ponto de fusão do material, garantindo que a cerâmica não se liquefaz, mas atinge um estado sólido e denso. Este método, embora eficaz, tem limitações, tais como a possibilidade de um aquecimento desigual e a necessidade de um controlo preciso da temperatura para evitar deformações ou fissuras.

Sinterização por prensagem a quente

A sinterização por prensagem a quente é um processo sofisticado que integra a moldagem por prensagem e a sinterização por calor num único passo, utilizando uma prensa a quente especializada. Este método funciona em condições de alta temperatura, aplicando pressão monofásica ou bifásica ao pó cerâmico. A sinergia entre as temperaturas elevadas e a pressão aplicada aumenta significativamente a viscosidade e o fluxo plástico das partículas, facilitando a densificação das peças em bruto de cerâmica. Este processo de densificação é fundamental para produzir produtos quase sem poros, uma vantagem significativa em relação a outras técnicas de sinterização.

As vantagens da sinterização por prensagem a quente são múltiplas. Em primeiro lugar, o estado termoplástico do pó durante o processo reduz a resistência à deformação, facilitando a obtenção de fluxo plástico e densificação com uma pressão de moldagem mínima. Em segundo lugar, a aplicação simultânea de calor e pressão promove um melhor contacto, difusão e fluxo entre as partículas de pó, reduzindo assim a temperatura e a duração da sinterização e suprimindo o crescimento do grão. Isto resulta numa estrutura de grão fino que se aproxima da densidade teórica, com um mínimo de porosidade.

No entanto, a sinterização por prensagem a quente tem as suas limitações. O processo está limitado à produção de produtos com formas relativamente simples devido à natureza do mecanismo de prensagem e sinterização. Além disso, a microestrutura do material sinterizado tende a ser anisotrópica, conduzindo a uma anisotropia de desempenho. Esta caraterística inerente restringe o âmbito das aplicações dos produtos sinterizados por prensagem a quente, particularmente em cenários que requerem propriedades isotrópicas do material.

Em resumo, embora a sinterização por prensagem a quente ofereça vantagens significativas em termos de densificação, tempo de sinterização reduzido e controlo do tamanho do grão, a sua aplicabilidade é limitada pela complexidade das formas que pode produzir e pelas propriedades anisotrópicas do produto final.

Prensagem isostática a quente

A prensagem isostática a quente (HIP) é um processo de fabrico sofisticado que utiliza temperaturas elevadas e pressão de gás isostático para melhorar as propriedades dos materiais. Ao utilizar gases inertes, como o árgon, como meio de pressão, a HIP coloca o produto dentro de um recipiente selado e aplica uma pressão uniforme de todas as direcções sob condições específicas de temperatura e pressão. Este método elimina eficazmente a porosidade e aumenta a densidade de materiais como metais, cerâmicas, polímeros e compósitos, melhorando assim as suas propriedades mecânicas e a sua capacidade de trabalho.

Uma das principais vantagens da HIP é a sua capacidade de consolidar pós e facilitar a ligação por difusão, muitas vezes referida como revestimento. Este processo é particularmente útil para eliminar a micro retração em peças fundidas e é parte integrante do processo de sinterização na metalurgia do pó. Além disso, a HIP é utilizada para a brasagem assistida por pressão e para o fabrico de compósitos de matriz metálica.

O material do molde utilizado na HIP é normalmente uma chapa metálica, escolhida pelo seu elevado ponto de fusão para manter a integridade estrutural durante todo o processo. Em certas aplicações especializadas, são utilizados moldes de cerâmica. O fluido utilizado para pressurizar o molde e formar a peça é normalmente um gás inerte como o árgon, embora por vezes seja utilizado um fluido semelhante ao vidro. Uma configuração operacional comum para HIP envolve pressões de 15.000 lb/in² (100 MPa) a temperaturas em torno de 2000°F (1100°C).

Embora a tecnologia HIP exija altos padrões para materiais e técnicas de revestimento, ela é particularmente vantajosa para a produção de produtos cerâmicos sem a necessidade de revestimento. Apesar das suas limitações no manuseamento de produtos com formas complexas e da sua eficiência de produção relativamente baixa, a HIP continua a ser uma técnica crucial para obter materiais de alta densidade e alto desempenho.

Sinterização por micro-ondas

A sinterização por micro-ondas representa um desvio distinto dos métodos de aquecimento convencionais. Esta técnica aproveita as propriedades de perda dieléctrica dos materiais cerâmicos dentro de um campo eletromagnético de micro-ondas para elevar o material à temperatura de sinterização necessária, facilitando assim a densificação e consolidação da cerâmica. Durante a sinterização por micro-ondas, o material absorve ativamente as micro-ondas, que são depois convertidas em energia cinética e potencial dentro da estrutura molecular do material. Esta conversão resulta num aquecimento uniforme em todo o material, minimizando os gradientes de temperatura interna e o stress térmico. Consequentemente, a sinterização por micro-ondas permite um aquecimento e sinterização rápidos, facilitando a densificação rápida a baixa temperatura e melhorando significativamente as propriedades mecânicas dos materiais cerâmicos.

A uniformidade do aquecimento por micro-ondas é uma vantagem notável, atribuída à elevada transmitância por micro-ondas da maioria dos materiais cerâmicos. No entanto, considerações de ordem prática, como a dissipação de calor a partir da superfície da amostra, podem introduzir desafios. Sem medidas de isolamento adequadas, o diferencial de temperatura entre o interior e o exterior do corpo de aquecimento pode tornar-se substancial, conduzindo potencialmente a uma sinterização irregular. Por conseguinte, a conceção de uma camada de isolamento eficaz é crucial para atenuar a perda de calor e garantir resultados de sinterização consistentes.

Além disso, a sinterização por micro-ondas é particularmente vantajosa para pequenas cargas, oferecendo benefícios como taxas de aquecimento mais rápidas, consumo de energia reduzido e melhorias nas propriedades do produto. No entanto, o processo é tipicamente limitado à sinterização de um único compacto de cada vez, o que pode restringir a produtividade global. Além disso, a profundidade de penetração das micro-ondas é limitada para materiais com elevada condutividade e permeabilidade, sendo necessário que o tamanho das partículas dos pós seja proporcional à profundidade de penetração das micro-ondas para obter resultados óptimos. Apesar destas limitações, a sinterização por micro-ondas é excelente na manutenção de tamanhos de grão finos em biocerâmicas, sublinhando o seu potencial em aplicações especializadas.

Problemas comuns na sinterização

Deformação

As cerâmicas de óxido de zircónio sofrem frequentemente deformação durante o processo de sinterização, o que pode ser atribuído a vários factores. Em primeiro lugar, uma ampla distribuição de tamanhos de partículas de pó pode levar a taxas de contração inconsistentes, causando a deformação da cerâmica. Esta inconsistência deve-se ao facto de as partículas mais pequenas tenderem a encolher mais rapidamente do que as maiores, conduzindo a tensões internas no corpo cerâmico.

Em segundo lugar, a seleção e a adição de auxiliares de sinterização ou aditivos podem ter um impacto significativo na deformação. Se estes aditivos não forem escolhidos ou adicionados corretamente, podem criar reacções químicas ou transições de fase irregulares, agravando ainda mais a deformação. Por exemplo, a formação de fases de baixo ponto de fusão pode causar uma fusão localizada, resultando numa contração não uniforme.

A inconsistência na retração da cerâmica também pode ser atribuída a três razões principais:

-

Temperatura irregular do forno: Se a temperatura dentro do forno não for uniforme, o corpo cerâmico encolherá de forma inconsistente. As áreas expostas a temperaturas mais elevadas encolherão mais rapidamente, provocando tensões internas e deformações.

-

Velocidade de aquecimento rápida: Quando a velocidade de aquecimento é demasiado rápida, forma-se um gradiente de temperatura no interior do corpo cerâmico. A superfície da cerâmica aquece e encolhe mais rapidamente do que o núcleo, criando uma contração diferencial que pode causar deformações ou curvaturas.

-

Gradiente de densidade: Durante o processo de moldagem, factores como a pressão e a presença de cargas podem criar um gradiente de densidade dentro do corpo cerâmico. Este gradiente resulta em taxas de contração variáveis ao longo do corpo, levando à deformação. Por exemplo, as regiões com maior densidade podem encolher menos em comparação com as de menor densidade, provocando a deformação da cerâmica.

Para atenuar estes problemas, é essencial um controlo cuidadoso das caraterísticas do pó, dos auxiliares de sinterização, das taxas de aquecimento e da uniformidade da temperatura do forno. Além disso, a otimização do processo de moldagem para garantir uma distribuição uniforme da densidade pode reduzir significativamente a probabilidade de deformação durante a sinterização.

Fissuração

A principal causa de fissuração em corpos cerâmicos sinterizados é a presença de defeitos internos no material cerâmico, que está intimamente associada às caraterísticas de contração do corpo. A retração inconsistente, um fenómeno frequentemente associado à deformação por sinterização, agrava este problema. Quando a retração varia em diferentes regiões do corpo cerâmico, quaisquer defeitos pré-existentes, tais como vazios ou microfissuras, podem atuar como pontos de iniciação de fracturas. Estes defeitos, quando sujeitos a tensão devido a uma retração inconsistente, propagam-se rapidamente, originando fissuras que podem provocar a falha de todo o corpo.

Para aprofundar os mecanismos subjacentes à retração inconsistente, entram em jogo vários factores:

-

Gradientes de temperatura: Um aquecimento desigual no forno de sinterização pode resultar em taxas de contração inconsistentes. As áreas expostas a temperaturas mais elevadas encolherão mais rapidamente do que as que se encontram em zonas mais frias, conduzindo a tensões diferenciais.

-

Taxas de aquecimento: O aquecimento rápido pode criar gradientes térmicos no interior do corpo cerâmico. As camadas superficiais aquecem e encolhem mais rapidamente do que o núcleo, causando tensões internas que podem levar a fissuras se não forem geridas corretamente.

-

Variações de densidade: Durante o processo de moldagem, as variações na pressão e na distribuição do material de enchimento podem criar gradientes de densidade no interior do corpo verde. Estas diferenças de densidade traduzem-se num encolhimento desigual durante a sinterização, contribuindo ainda mais para a formação de fissuras.

| Fator | Impacto na contração | Defeitos potenciais |

|---|---|---|

| Gradientes de temperatura | Cria taxas de retração diferenciadas devido ao aquecimento desigual. | Microfissuras, vazios |

| Taxas de aquecimento | Produz gradientes térmicos, causando diferenças de retração entre a superfície e o núcleo. | Fissuras superficiais, delaminação |

| Variações de densidade | A densificação desigual leva a uma retração inconsistente. | Gradientes de densidade, pontos fracos |

A compreensão destes factores é crucial para o desenvolvimento de estratégias para mitigar a fissuração durante o processo de sinterização, garantindo a produção de materiais cerâmicos de elevada qualidade.

Crescimento anormal do grão

O crescimento anormal do grão nas cerâmicas de zircónia é um problema crítico que pode ter um impacto significativo nas propriedades finais do material. Este fenómeno ocorre quando certos grãos na matriz cerâmica crescem desproporcionalmente mais do que outros, levando a uma microestrutura não uniforme. Estes grãos sobredimensionados contêm frequentemente numerosos poros que são difíceis de eliminar, uma vez que ficam presos nos limites dos grãos. Este aprisionamento de poros impede a capacidade do material de atingir densidades mais elevadas, degradando assim várias propriedades do material, particularmente as mecânicas, como a resistência à fratura e a resistência à flexão.

As principais causas do crescimento anormal do grão podem ser atribuídas a vários factores:

-

Ampla distribuição do tamanho das partículas: O pó inicial utilizado para o fabrico de cerâmica tem frequentemente uma vasta gama de tamanhos de partículas. Se as partículas maiores do pó excederem o dobro do tamanho médio do grão, isso pode levar a um crescimento irregular do grão durante a sinterização.

-

Densidade irregular do corpo verde: Durante o processo de moldagem, se a densidade do corpo verde não for uniforme - devido a factores como a aglomeração do pó, variações na pressão de prensagem ou distribuição desigual dos aditivos - pode resultar numa densificação desigual durante a sinterização.

-

Condições de Sinterização Excessivas: O sobreaquecimento do material cerâmico ou a sua manutenção a temperaturas elevadas durante períodos prolongados pode exacerbar o crescimento dos grãos. Estas condições proporcionam um ambiente onde certos grãos podem crescer anormalmente, complicando ainda mais a eliminação dos poros e a densificação.

A compreensão destas causas é crucial para o desenvolvimento de estratégias para mitigar o crescimento anormal do grão, melhorando assim a qualidade geral e o desempenho das cerâmicas de zircónia.

Produtos relacionados

- Placa Cerâmica de Zircônia Estabilizada com Ítrio Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Haste Cerâmica de Zircônia Estabilizada por Ítrio Usinada de Precisão para Engenharia de Cerâmicas Finas Avançadas

Artigos relacionados

- Prensagem isostática de cerâmica: Processo e precisão

- Compreender as Células Electrolíticas de Quartzo: Aplicações, mecanismos e vantagens

- Libertar o poder das placas de quartzo ópticas: Aplicações e vantagens

- As 5 principais características de um forno de sinterização de zircónio de alta qualidade

- Os últimos avanços nos fornos de sinterização de zircónio para aplicações dentárias