Introdução à prensagem isostática a quente

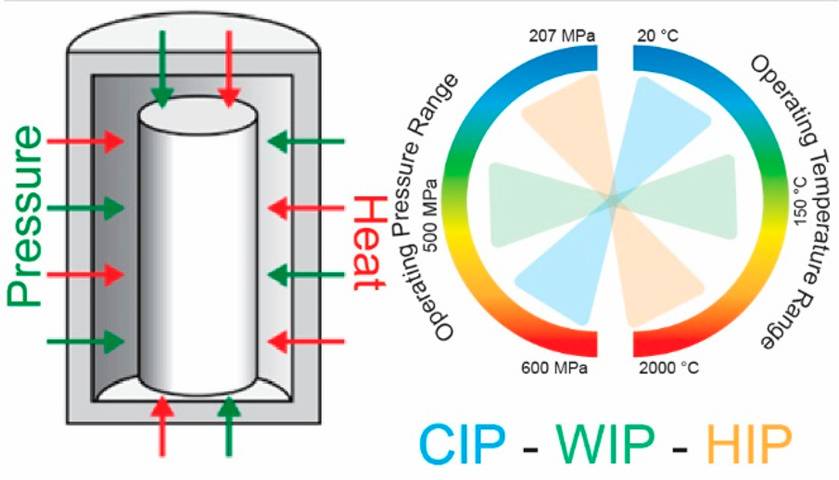

A prensagem isostática a quente (WIP) é um processo utilizado para melhorar a qualidade dos materiais através da aplicação de alta pressão e temperatura. A WIP é utilizada para melhorar a densidade, as propriedades mecânicas e a microestrutura dos materiais. Durante o processo, um material é colocado num recipiente sob pressão e sujeito a alta pressão e temperatura. A pressão é aplicada uniformemente em todas as direcções e a temperatura é mantida a um nível imediatamente abaixo do ponto de fusão do material. Este processo é útil numa variedade de indústrias, como a aeroespacial, médica e de defesa. O WIP é um processo essencial que facilita a produção de materiais de alta qualidade com propriedades e características melhoradas.

Índice

Como funciona a prensagem isostática a quente?

A Prensagem Isostática a Quente (WIP) é um processo de fabrico eficaz que aplica alta pressão e temperatura a materiais num recipiente selado para produzir componentes de alto desempenho. O processo é amplamente utilizado em várias indústrias, incluindo a aeroespacial, médica e energética, para produzir componentes complexos que são difíceis de moldar utilizando métodos de fabrico tradicionais. Segue-se uma explicação passo a passo de como funciona o processo WIP:

Passo 1: Colocar o material dentro de um contentor selado

O processo de WIP começa com a colocação do material a ser tratado dentro de um recipiente selado. O recipiente é normalmente feito de um material flexível, como a borracha, e foi concebido para suportar pressões e temperaturas elevadas.

Passo 2: Encher o contentor com gás pressurizado

O recipiente selado é então enchido com um gás pressurizado, como o árgon ou o nitrogénio, que actua como meio de pressão. O gás é pressurizado a um nível específico, dependendo do material e do resultado pretendido.

Passo 3: Aquecimento do contentor

O recipiente é então aquecido a uma temperatura pré-determinada utilizando um controlador de temperatura. A temperatura é normalmente inferior ao ponto de ebulição do meio líquido utilizado no processo.

Passo 4: Aplicar pressão sobre o material

Utilizando uma prensa hidráulica, o recipiente é sujeito a uma pressão elevada, fazendo com que o material se deforme plasticamente. A alta pressão e a temperatura actuam em conjunto para eliminar os espaços vazios e os defeitos internos do material, resultando na densificação.

Etapa 5: Arrefecimento do recipiente

Depois de o material ter sido tratado, o contentor é arrefecido até à temperatura ambiente. O processo de arrefecimento é lento para evitar choques térmicos, que podem causar fissuras e outros defeitos no material.

Passo 6: Remoção do material

Depois de o recipiente ter arrefecido, o material é removido e o componente acabado está pronto para ser processado ou utilizado.

Em conclusão, o processo WIP é um processo de fabrico altamente eficaz que envolve a aplicação de alta pressão e temperatura a materiais num recipiente selado. Seguindo as etapas acima, o processo WIP pode produzir componentes com alta densidade, uniformidade e resistência. O equipamento especializado utilizado para a WIP requer operadores qualificados para garantir um funcionamento seguro e eficaz.

Vantagens da prensagem isostática a quente

A prensagem isostática a quente (WIP) oferece várias vantagens em relação a outros processos de fabrico. Nesta secção, discutiremos as principais vantagens da WIP.

Maior resistência e uniformidade

A WIP é utilizada para melhorar a resistência e a uniformidade de materiais como cerâmica, compósitos e metais. Durante o processo, o material é sujeito a alta pressão de todas as direcções, resultando numa compactação uniforme do material. Isto resulta num material com maior resistência e uniformidade, o que é particularmente útil para materiais difíceis de moldar ou com geometrias complexas.

Redução do desperdício de material e dos custos de produção

O WIP pode reduzir o desperdício de material e os custos de produção, permitindo a criação de formas complexas e reduzindo a necessidade de etapas de processamento adicionais. O processo também pode eliminar a necessidade de maquinagem e soldadura, o que pode poupar tempo e dinheiro.

Propriedades melhoradas dos materiais

A WIP pode melhorar as propriedades dos materiais que são susceptíveis a fissuras ou outros defeitos durante os processos de fabrico tradicionais. O ambiente de alta pressão da WIP pode ajudar a eliminar vazios e outros defeitos, resultando em um material mais uniforme e livre de defeitos.

Aplicável a uma ampla gama de materiais

A WIP é útil para uma ampla gama de materiais, incluindo cerâmicas, compósitos e metais. O processo é particularmente útil para materiais que são difíceis de moldar ou que têm geometrias complexas.

Maior eficiência na produção

O equipamento WIP foi concebido para melhorar a eficiência da produção. O equipamento é normalmente constituído por um recipiente sob pressão, um elemento de aquecimento e um sistema de controlo. Isto permite um controlo preciso do processo, o que pode melhorar a eficiência da produção e reduzir o tempo de produção.

Melhoria da qualidade dos produtos finais

As vantagens do WIP conduzem, em última análise, a uma melhor qualidade dos produtos finais. O processo pode produzir materiais com maior resistência, uniformidade e densidade. Isto pode levar a um melhor desempenho e a uma vida útil mais longa do produto.

Em conclusão, a prensagem isostática a quente é uma ferramenta valiosa para melhorar a qualidade e as propriedades dos materiais utilizados numa vasta gama de indústrias. O processo oferece várias vantagens em relação a outros processos de fabrico, incluindo maior resistência e uniformidade, redução do desperdício de material e dos custos de produção, melhoria das propriedades dos materiais, aplicabilidade a uma vasta gama de materiais, aumento da eficiência da produção e melhoria da qualidade dos produtos finais.

Aplicações da prensagem isostática a quente

A prensagem isostática a quente (WIP) tem uma vasta gama de aplicações em várias indústrias, incluindo a aeroespacial, a automóvel e a médica. O processo é normalmente utilizado para fabricar componentes aeroespaciais de alto desempenho, como lâminas de turbina, que exigem propriedades mecânicas superiores. O WIP também é utilizado para melhorar as propriedades mecânicas dos implantes médicos, como as próteses da anca, que têm de suportar tensões e deformações significativas. Nesta secção, iremos abordar algumas das principais aplicações da WIP em várias indústrias.

Indústria aeroespacial

A WIP é normalmente utilizada na indústria aeroespacial para fabricar componentes de elevado desempenho que requerem propriedades mecânicas superiores. O processo é utilizado para fabricar lâminas de turbinas, lâminas de compressores e outros componentes que têm de suportar temperaturas e pressões elevadas. O processo WIP pode melhorar as propriedades mecânicas destes componentes, tornando-os mais duradouros e fiáveis.

Indústria automóvel

O WIP também é utilizado na indústria automóvel para melhorar as propriedades mecânicas dos componentes do motor, tais como pistões e bielas. O processo pode melhorar a resistência e a tenacidade destes componentes, tornando-os mais duráveis e fiáveis. A WIP também é utilizada para fabricar peças para carros de corrida, como engrenagens e veios de transmissão, que requerem propriedades mecânicas superiores.

Indústria médica

A WIP é normalmente utilizada na indústria médica para melhorar as propriedades mecânicas de implantes médicos, como próteses de anca e joelho. O processo pode melhorar a força e a resistência desses implantes, tornando-os mais duráveis e confiáveis. A WIP também é utilizada para fabricar implantes dentários, implantes espinais e outros dispositivos médicos que requerem propriedades mecânicas superiores.

Indústria nuclear

A WIP também é utilizada na indústria nuclear para fabricar componentes para reactores nucleares, tais como barras de combustível e barras de controlo. O processo pode melhorar as propriedades mecânicas destes componentes, tornando-os mais duráveis e fiáveis. A WIP também é utilizada para fabricar materiais de alto desempenho para utilização em reactores de fusão nuclear.

Outras indústrias

A WIP também é utilizada noutras indústrias, como a indústria do petróleo e do gás, para fabricar componentes de elevado desempenho que requerem propriedades mecânicas superiores. O processo pode melhorar a resistência e a tenacidade destes componentes, tornando-os mais duráveis e fiáveis. O WIP também é utilizado para fabricar peças para maquinaria pesada, como engrenagens e rolamentos, que requerem propriedades mecânicas superiores.

Em conclusão, a Prensagem Isostática a Quente (WIP) tem uma vasta gama de aplicações em várias indústrias, incluindo a aeroespacial, automóvel, médica e nuclear. O processo é normalmente utilizado para fabricar componentes de elevado desempenho que requerem propriedades mecânicas superiores. A WIP pode melhorar a resistência e a tenacidade destes componentes, tornando-os mais duradouros e fiáveis. Com a sua capacidade de melhorar as propriedades mecânicas dos materiais, a WIP é um processo crítico no fabrico de componentes e dispositivos de elevado desempenho.

Conclusão

Em conclusão,Prensagem isostática a quente é um processo fiável para a produção de peças metálicas de alta qualidade. O processo aplica pressão e temperatura uniformes ao pó metálico, o que resulta em peças com excelente densidade e propriedades isotrópicas. O equipamento utilizado para a Prensagem Isostática a Quente pode ser classificado em três tipos: estrutura de parafuso, estrutura de dente de momento e estrutura de enrolamento de fio de aço. Estes tipos de equipamento oferecem diferentes capacidades e são adequados para diferentes aplicações. No entanto, independentemente do tipo de equipamento utilizado, a Prensagem Isostática a Quente oferece vários benefícios, incluindo alta precisão, repetibilidade e a capacidade de produzir formas complexas.

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

Artigos relacionados

- O que é a máquina de prensagem isostática

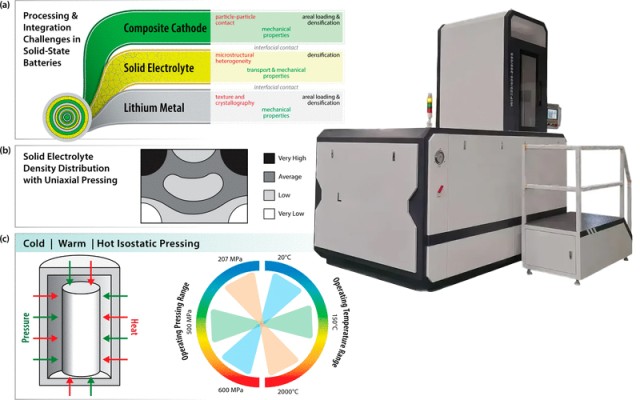

- Tecnologia de prensagem isostática na produção de baterias de estado sólido

- As vantagens da utilização da prensagem isostática no fabrico

- Tecnologia de prensagem isostática para baterias de estado sólido

- Como substituir o anel de borracha da prensa isostática e que precauções devem ser tomadas