Introdução à tecnologia de prensagem isostática

Princípios básicos da prensagem isostática

A tecnologia de prensagem isostática gira fundamentalmente em torno da colocação de pó de amostra dentro de um recipiente de alta pressão, onde é uniformemente pressurizado usando a natureza incompressível de um meio líquido. Este processo aproveita as propriedades dos fluidos para distribuir a pressão igualmente por todas as superfícies da amostra, garantindo uma formação consistente e densa.

O núcleo desta tecnologia reside na utilização de um molde flexível, normalmente feito de materiais como o poliuretano, que encapsula o pó. Este molde é então sujeito a pressão hidrostática, muitas vezes facilitada por um fluido pressurizante, como o óleo solúvel. Esta aplicação uniforme de pressão é fundamental para formar um corpo verde denso a partir do pó, um passo crucial na produção de vários materiais, incluindo refractários de alta temperatura, cerâmicas e carbonetos cimentados.

Existem duas técnicas principais dentro da categoria mais ampla de prensagem isostática: a técnica de saco húmido e a técnica de saco seco. Na técnica do saco húmido, o saco flexível que contém o pó é submerso no recipiente de pressão cheio com o fluido de pressurização. Em contrapartida, a técnica do saco seco consiste em fixar o saco flexível no interior do recipiente sob pressão, o que permite carregar o pó sem que o saco tenha de sair do recipiente. Ambos os métodos asseguram que o pó é sujeito a uma pressão igual de todas as direcções, conduzindo ao produto denso e uniforme desejado.

Tipos de prensagem isostática

A prensagem isostática é fundamentalmente categorizada em dois métodos principais: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP).

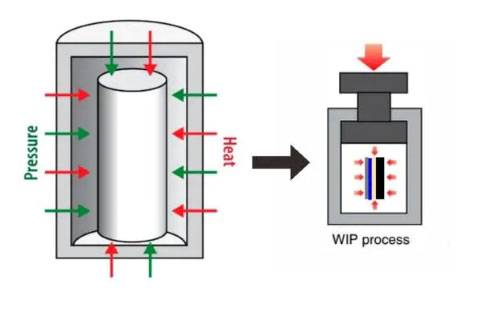

Prensagem isostática a frio (CIP): Esta técnica envolve a aplicação de pressão a um pó à temperatura ambiente. O processo começa com a colocação do pó num recipiente flexível, que é depois submerso num meio líquido. É utilizada uma bomba de alta pressão para aplicar uma pressão uniforme ao líquido, que por sua vez comprime o pó em todas as direcções. Este método é particularmente vantajoso para a formação de corpos verdes densos a partir de pós, que podem ser posteriormente processados ou sinterizados.

Prensagem isostática a quente (HIP): Em contraste, a HIP envolve alta temperatura e alta pressão. O pó é sujeito a moldagem isostática e sinterização simultaneamente sob temperaturas e pressões elevadas. Esta abordagem dupla não só compacta o pó como também facilita o processo de sinterização, conduzindo a materiais com propriedades mecânicas e físicas superiores. A HIP é frequentemente utilizada na produção de cerâmicas de alto desempenho e materiais avançados, onde a combinação de temperatura e pressão é crucial para alcançar a microestrutura e o desempenho desejados.

Ambos os métodos utilizam os princípios da mecânica dos fluidos e a natureza incompressível do meio líquido para garantir uma distribuição uniforme da pressão na amostra, aumentando assim a densidade e a integridade estrutural do produto final.

Aplicações e vantagens da prensagem isostática

Vantagens da prensagem isostática a frio

A tecnologia de prensagem isostática a frio (CIP) oferece uma série de vantagens que melhoram significativamente o desempenho, a qualidade e a eficiência económica do produto. Uma das caraterísticas de destaque da CIP é a sua capacidade de conferir uma elevada resistência verde aos materiais moldados. Esta resistência verde permite tempos de processamento mais rápidos, uma vez que os materiais podem ser sinterizados ou maquinados mais rapidamente em comparação com os produzidos por outros métodos. A elevada resistência verde também se traduz numa maior taxa de rotação, tornando a CIP uma escolha preferida nas indústrias em que o tempo é essencial.

Outra vantagem fundamental da CIP é a sua capacidade de produzir materiais com densidade uniforme. Esta uniformidade assegura uma contração consistente durante os processos subsequentes, como a sinterização, conduzindo a produtos finais mais previsíveis e fiáveis. A distribuição uniforme da pressão em todo o material, facilitada pelo meio líquido incompressível, é a principal razão por detrás desta densidade uniforme. Esta caraterística é particularmente benéfica em indústrias como a metalurgia do pó, cerâmica e materiais refractários, onde a precisão dimensional e a integridade do material são críticas.

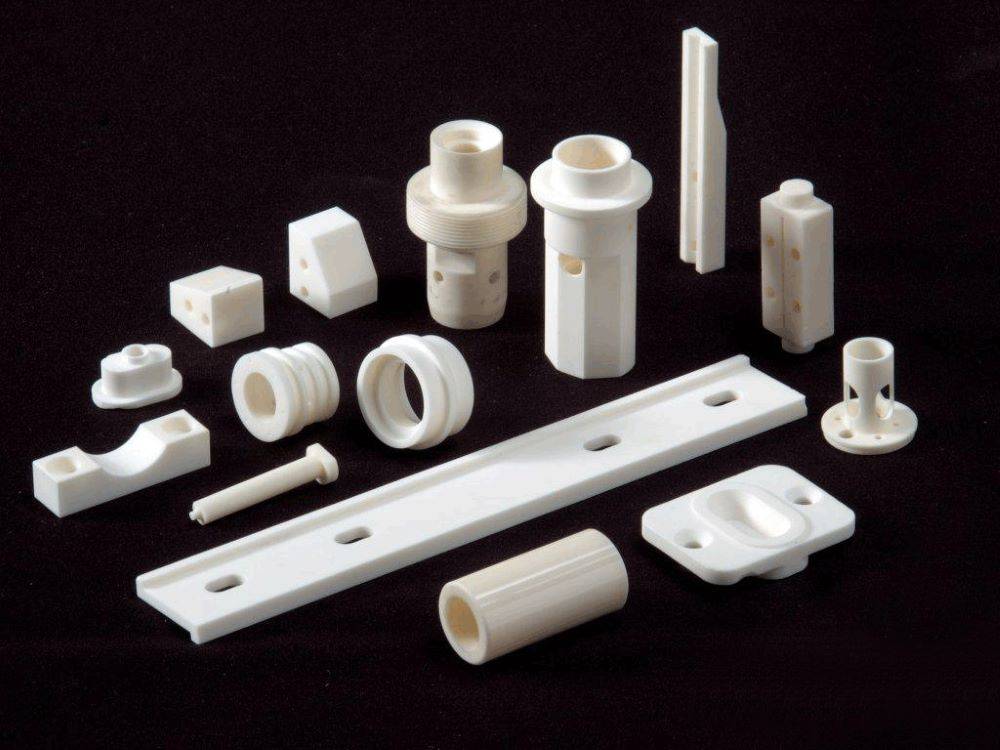

O CIP também contribui para uma resistência uniforme em todo o produto, oferecendo maior homogeneidade e precisão nas dimensões do produto acabado. Esta uniformidade na resistência permite uma maior flexibilidade na forma e no tamanho do produto acabado, possibilitando a produção de rácios de aspeto mais longos e designs complexos que seriam difíceis de obter com a prensagem uniaxial. Além disso, a CIP melhora a compactação do pó, resultando numa maior densificação e em melhores propriedades gerais do material.

A versatilidade da CIP estende-se à sua capacidade de processar uma vasta gama de materiais com diferentes caraterísticas e formas, tornando-a numa tecnologia altamente adaptável. Além disso, a CIP reduz os tempos de ciclo e melhora a produtividade, contribuindo para benefícios económicos e tornando-a uma solução rentável para várias aplicações industriais.

Método promissor para cerâmicas de alto desempenho

A prensagem isostática a frio (CIP) surgiu como uma técnica fundamental na produção de cerâmica de alto desempenho. Este método envolve a utilização de meios líquidos de alta pressão para pressurizar uniformemente o pó cerâmico, formando um corpo verde denso. O processo começa com o encapsulamento do pó num recipiente flexível, que é depois colocado dentro de uma câmara pressurizada. À medida que a pressão é aplicada, o meio líquido assegura que a força é distribuída uniformemente por toda a superfície do pó, conduzindo a uma compressão uniforme.

Depois de o pó ser comprimido numa peça bruta, é submetido a outras etapas de processamento, como a maquinagem e a sinterização. Estas etapas refinam a peça em bruto num produto final com dimensões precisas e propriedades mecânicas melhoradas. A utilização do CIP desta forma oferece várias vantagens:

- Eficiência na utilização de materiais: Ao reduzir a necessidade de aglutinantes e aditivos adicionais, a CIP minimiza o desperdício de material e reduz os custos de produção.

- Melhoria da qualidade do produto: A compressão uniforme assegura que o produto cerâmico final tem uma densidade e resistência consistentes, melhorando o desempenho geral.

- Custo-efetividade: O processo optimizado reduz o volume global de processamento, conduzindo a poupanças de custos significativas tanto no consumo de material como de energia.

A integração da CIP no processo de fabrico de cerâmica não só optimiza o ciclo de produção, como também abre caminho ao desenvolvimento de materiais cerâmicos avançados com propriedades superiores.

Prensagem isostática na produção de baterias de estado sólido

Aplicação na produção de eletrólito sólido

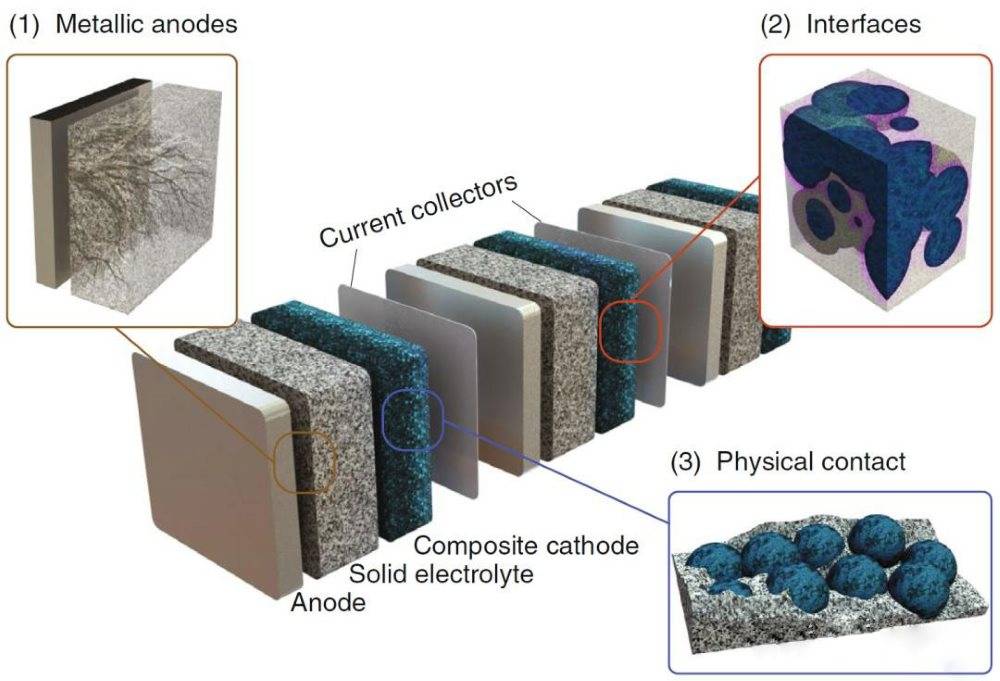

Os investigadores utilizam a tecnologia de prensagem isostática para produzir electrólitos sólidos para baterias de lítio de estado sólido, um componente crítico na procura de soluções de armazenamento de energia mais seguras e eficientes. O processo começa com a seleção meticulosa e a mistura de materiais específicos, que são depois transformados numa pasta homogénea. Esta pasta é submetida a prensagem isostática, um método que assegura uma distribuição uniforme da pressão ao longo do material, levando à formação de membranas de eletrólito sólido compostas ultra-finas e flexíveis.

A utilização da prensagem isostática neste contexto oferece várias vantagens. Em primeiro lugar, permite a criação de membranas com propriedades mecânicas excepcionais, incluindo elevada flexibilidade e resistência, que são essenciais para a fiabilidade operacional das baterias de estado sólido. Em segundo lugar, esta técnica facilita a produção de electrólitos com espessura e uniformidade precisas, cruciais para manter uma condutividade iónica consistente e o desempenho global da bateria.

Além disso, o processo de formação destes electrólitos através da prensagem isostática envolve uma série de passos controlados, contribuindo cada um deles para a qualidade do produto final. Estes passos incluem a mistura precisa das matérias-primas, a formação de uma pasta com uma viscosidade óptima e a aplicação de pressão isostática para consolidar o material numa membrana densa, mas flexível. Esta abordagem metódica garante que os electrólitos sólidos resultantes cumprem os requisitos rigorosos para utilização em baterias de lítio de estado sólido da próxima geração.

Em resumo, a prensagem isostática desempenha um papel fundamental na produção de electrólitos sólidos, permitindo a criação de membranas ultrafinas de elevado desempenho que são essenciais para o avanço da tecnologia de baterias de estado sólido.

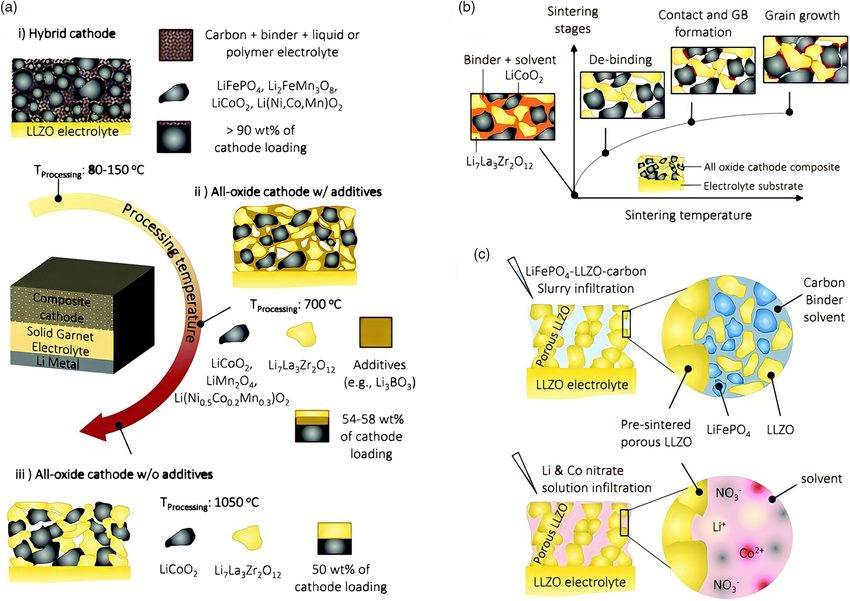

Preparação do eletrólito sólido do tipo Garnet

A síntese de electrólitos sólidos do tipo Garnet, tais como os baseados em Al-LLZTO (titanato de zirconato de lítio e lantânio dopado com alumínio), envolve um meticuloso processo de várias etapas concebido para alcançar uma elevada pureza e integridade estrutural. O procedimento começa comcalcinaçãoum tratamento térmico que remove os componentes voláteis e estabiliza o material precursor. Após a calcinação, o material é submetido amoagem de bolasuma técnica que tritura as partículas até se tornarem um pó fino, aumentando a homogeneidade e a reatividade da mistura.

Citar: Al-Salih, Hilal & Houache, Mohamed & Baranova, Elena & Abu-Lebdeh, Yaser. (2022). Cátodos compostos para baterias de lítio de estado sólido: "Católitos" os gigantes subestimados. Pesquisa avançada em energia e sustentabilidade. 3. 10.1002/aesr.202200032.

Após a moagem, o pó é submetido asecagem para remover qualquer humidade residual, assegurando que as etapas subsequentes não são comprometidas pelo teor de água. O pó seco segue então parasinterizaçãoum processo de alta temperatura que induz a densificação e o crescimento de grãos, formando um corpo cerâmico denso. Finalmente, o material sinterizado é submetido aprensagem isostática a frio (CIP)um método que aplica uma pressão uniforme através de um meio líquido, consolidando ainda mais a estrutura e melhorando as propriedades mecânicas. Esta abordagem abrangente garante a produção de um eletrólito sólido do tipo Garnet com caraterísticas de desempenho superiores, adequado para aplicações avançadas de baterias de estado sólido.

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Moldes de Prensagem Isostática para Laboratório

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- Como substituir o anel de borracha da prensa isostática e que precauções devem ser tomadas

- O que é a máquina de prensagem isostática

- As vantagens da utilização da prensagem isostática no fabrico

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais

- Tecnologia de prensagem isostática para baterias de estado sólido