A evolução e as aplicações da prensagem isostática

O início e o crescimento da prensagem isostática

Índice de conteúdos

- A evolução e as aplicações da prensagem isostática

- Os três tipos básicos de prensagem isostática

- Comparação dos métodos de prensagem isostática

- Tipos de prensagem isostática a frio: Saco húmido e saco seco CIP

- Prensagem isostática a quente (WIP)

- Prensagem isostática a quente (HIP)

- Versatilidade do processamento isostático

- Conclusão

Prensagem isostáticaA prensagem isostática, uma técnica que aplica pressão hidrostática a um material para melhorar a sua densidade e resistência mecânica, registou um crescimento e desenvolvimento significativos ao longo dos anos. Originalmente iniciada em meados da década de 1950 como uma curiosidade de investigação, tornou-se agora uma ferramenta de produção viável para muitas indústrias. A prensagem isostática é normalmente utilizada para a consolidação de pós e para a correção de defeitos de peças fundidas, o que a torna um processo versátil para uma gama de materiais, incluindo cerâmicas, metais, compósitos, plásticos e carbono.

Indústrias e materiais que utilizam a prensagem isostática

A prensagem isostática encontra aplicações em várias indústrias, particularmente naquelas que requerem peças complexas com geometrias específicas. Indústrias como a aeroespacial, automóvel e médica confiam na prensagem isostática para produzir peças com uma integridade estrutural superior. A prensagem isostática é também amplamente utilizada no fabrico de cerâmicas avançadas, que são utilizadas nos sectores aeroespacial e automóvel. As cerâmicas prensadas isostaticamente oferecem propriedades mecânicas melhoradas, como alta dureza, resistência ao desgaste e estabilidade térmica, tornando-as ideais para aplicações exigentes.

As vantagens da prensagem isostática para aplicações cerâmicas e refractárias

A prensagem isostática oferece vantagens únicas para aplicações cerâmicas e refractárias. O processo aplica uma força uniforme e igual em todo o produto, independentemente da sua forma ou tamanho. Esta capacidade de fornecer uma pressão uniforme permite a formação de formas de produto com tolerâncias precisas, reduzindo a necessidade de maquinação dispendiosa. As cerâmicas prensadas isostaticamente apresentam uma maior densidade e propriedades mecânicas melhoradas em comparação com outros métodos de fabrico, o que as torna altamente desejáveis para as indústrias que requerem materiais de elevado desempenho.

Aumento da adoção do fabrico aditivo

Nos últimos anos, o fabrico aditivo ganhou uma força significativa em várias indústrias. Isto levou a um aumento da procura de prensagem isostática como técnica de pós-processamento. A combinação de fabrico aditivo e prensagem isostática fornece uma solução abrangente para a produção de peças complexas e funcionais. A prensagem isostática ajuda a obter precisão dimensional e estabilidade para peças fabricadas com aditivos, submetendo-as a uma pressão uniforme. Este processo reduz ou elimina as tensões residuais e as distorções, garantindo que a peça final cumpre as especificações exigidas.

A evolução e as aplicações da prensagem isostática revolucionaram os processos de fabrico em indústrias como a aeroespacial, a automóvel e a médica. A capacidade de produzir materiais de alta densidade e alto desempenho com tolerâncias precisas impulsionou o crescimento do mercado de prensas isostáticas. À medida que a procura de materiais avançados continua a aumentar, espera-se que o mercado se expanda ainda mais, criando oportunidades para avanços tecnológicos e soluções inovadoras em vários sectores.

Os três tipos básicos de prensagem isostática

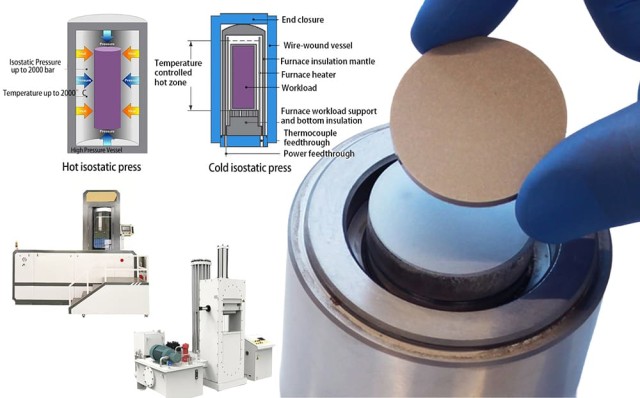

A prensagem isostática é uma técnica de processamento de pó que é utilizada para compactar materiais aplicando pressão uniforme em todas as direcções. Este processo ajuda a obter uma densidade e microestrutura uniformes sem as limitações da prensagem uniaxial. Existem três tipos básicos de prensagem isostática: Prensagem isostática a frio (CIP), Prensagem isostática a quente (WIP) e Prensagem isostática a quente (HIP).

Comparação dos métodos de prensagem isostática

Vantagens, limitações e tempos de ciclo da prensagem isostática a frio, a quente e a quente

A prensagem isostática é uma técnica de processamento de pó que utiliza a pressão do fluido para compactar uma peça. Os pós metálicos são colocados num recipiente flexível, que serve de molde para a peça. A pressão do fluido é aplicada em toda a superfície exterior do recipiente, fazendo com que este pressione e dê ao pó a forma desejada. Ao contrário de outros processos que exercem forças sobre o pó através de um eixo, a prensagem isostática utiliza uma pressão em toda a volta.

As prensas isostáticas a frio, as prensas isostáticas a quente e as prensas isostáticas a quente são diferentes tipos de equipamento que utilizam gases a alta pressão para processar materiais. Estas prensas aquecem ou arrefecem o gás a uma temperatura específica e, em seguida, aplicam uma pressão uniforme ao material através de um recipiente fechado. Este método melhora a densidade, a estrutura e as propriedades de vários materiais, como cerâmicas, metais e compósitos.

A principal diferença entre prensas isostáticas frias, mornas e quentes reside na temperatura a que funcionam durante a formação e consolidação. As prensas isostáticas a frio são normalmente utilizadas em ambientes de temperatura ambiente e são adequadas para materiais sensíveis à temperatura, como cerâmicas e pós metálicos. As prensas isostáticas quentes funcionam a temperaturas médias e são adequadas para materiais com requisitos de temperatura específicos, como plásticos e borracha. As prensas isostáticas a quente, por outro lado, funcionam a altas temperaturas e são adequadas para materiais que requerem processamento a alta temperatura, como metais e ligas.

Aqui estão algumas vantagens e limitações de cada método de prensagem isostática:

-

Prensagem isostática a frio (CIP):

- Vantagens:

- Adequado para materiais sensíveis à temperatura

- Pode atingir níveis elevados de densidade e uniformidade do material

- Pode produzir formas complexas com o mínimo de defeitos

- Limitações:

- Vantagens:

-

Tempos de ciclo mais longos em comparação com a prensagem isostática a quente e a quente

- Limitada a materiais que podem suportar a pressão e a temperatura aplicadas

- Prensagem isostática a quente (WIP):

- Vantagens:

- Adequada para materiais com requisitos de temperatura específicos

- Pode melhorar as propriedades dos materiais, como a resistência e a durabilidade

- Pode ser utilizada para materiais metálicos e não metálicos

- Limitada a materiais que podem suportar a pressão e a temperatura aplicadas

-

Limitações:

- Requer um controlo cuidadoso da temperatura e da pressão para evitar a degradação do material

- Limitado a materiais que podem suportar a pressão e a temperatura aplicadas

- Prensagem isostática a quente (HIP):

- Vantagens:

- Adequada para materiais que requerem um processamento a alta temperatura

Pode atingir níveis elevados de densidade e uniformidade do material

Pode eliminar defeitos e melhorar as propriedades do material, como a resistência à fadiga

Limitações:

Equipamento dispendioso e custos de funcionamento

Em resumo, cada método de prensagem isostática oferece vantagens e limitações distintas. A escolha entre prensagem isostática a frio, a quente e a quente depende dos objectivos específicos do seu projeto e das caraterísticas dos materiais a processar. Considere factores como a sensibilidade à temperatura, as propriedades necessárias do material e a relação custo-eficácia ao selecionar o método adequado para a sua aplicação.

A prensagem isostática a frio é uma opção viável para materiais sensíveis à temperatura e pode atingir uma elevada densidade de material e complexidade de forma.

Tipos de prensagem isostática a frio: Saco húmido e saco seco CIP

Descrição e vantagens do método de saco húmido

A prensagem isostática de saco húmido é um tipo de prensagem isostática a frio que envolve a colocação do pó num molde de formação, também conhecido como invólucro. O molde é então selado e colocado num cilindro de alta pressão para ser prensado. Durante o processo de prensagem, o molde é completamente imerso num líquido, que serve como meio de transmissão de pressão.

Tecnologia de saco seco e tecnologia de saco húmido

O método do saco húmido oferece várias vantagens. Tem uma forte aplicabilidade e é particularmente adequado para investigação experimental e produção de pequenos lotes. Permite a prensagem simultânea de várias formas diferentes de peças num único cilindro de alta pressão, tornando-o ideal para a produção de peças grandes e complexas. Além disso, o processo de produção é relativamente curto e económico.

Descrição e vantagens do método de saco seco

O método do saco seco oferece vantagens em termos de automatização e de produção de grandes volumes. É adequado para produzir formas relativamente simples em grandes quantidades. O processo é automatizado, permitindo uma produção eficiente e consistente. Este método é especialmente vantajoso quando existe a necessidade de produção de grandes volumes de formas relativamente simples.

Em geral, os métodos de prensagem isostática a frio com saco húmido e com saco seco têm as suas próprias vantagens e aplicações. A escolha do método depende de factores como a complexidade das peças, o volume de produção e considerações de custo. Ao compreender estes métodos, os fabricantes podem tomar decisões informadas ao selecionar a técnica de prensagem isostática a frio mais adequada às suas necessidades específicas.

Prensagem isostática a quente (WIP)

O processo e as aplicações da WIP

A prensagem isostática a quente (WIP) é uma variante da prensagem isostática a frio (CIP) que inclui um elemento de aquecimento. Utiliza água quente ou um meio semelhante para aplicar uma pressão uniforme a produtos em pó a partir de todas as direcções. A WIP é uma tecnologia de ponta que permite a prensagem isostática a uma temperatura que não excede o ponto de ebulição do meio líquido.

Prensa isostática quente

A WIP utiliza materiais flexíveis como molde de revestimento e pressão hidráulica como meio de pressão para moldar e prensar o material em pó. O processo envolve primeiro o aquecimento do meio líquido e depois a injeção contínua do meio líquido aquecido num cilindro de prensagem selado através de uma fonte de reforço. Isto assegura a precisão do controlo da temperatura.

O WIP é normalmente utilizado para plásticos e produtos laminados. É um processo versátil que pode ser personalizado para diferentes aplicações, tornando-o adequado para uma vasta gama de indústrias. O sistema pode ser pressurizado a gás ou líquido e pode funcionar a várias pressões. Os sistemas WIP líquidos podem atingir temperaturas de até 250°C, enquanto os sistemas WIP a gás podem chegar a 500°C.

Comparação entre WIP e prensa de placas aquecidas

Tradicionalmente, uma prensa de placas aquecidas tem sido utilizada em aplicações semelhantes à WIP. No entanto, a prensa de placa aquecida tem o inconveniente de uma distribuição desigual da pressão, o que pode resultar em variações dimensionais de um lado para o outro. Esta falta de pressão uniforme afecta a qualidade e a consistência do produto final.

A WIP, por outro lado, oferece uma alternativa adequada ao fornecer uma pressão igual e uniforme em todas as superfícies. Isto assegura que as peças são prensadas uniformemente, levando a dimensões consistentes e a uma melhor qualidade do produto.

A utilização de água quente ou de um meio semelhante no WIP permite um aquecimento controlado e preciso, aumentando ainda mais a eficácia do processo. A combinação de pressão uniforme e aquecimento controlado faz da WIP uma escolha superior para aplicações que exigem produtos de alta qualidade e precisão dimensional.

Para além das suas vantagens em termos de distribuição da pressão e controlo da temperatura, a WIP também pode ser personalizada para satisfazer requisitos específicos. Oferece caraterísticas como modos personalizados para funções especiais e um ecrã tátil com interface de operação gráfica baseada em computador para facilitar a utilização.

De um modo geral, a WIP proporciona uma solução mais eficiente e fiável em comparação com as prensas de placas aquecidas, tornando-a a escolha preferida para várias indústrias.

A prensagem isostática a quente (HIP) é um processo de fabrico que aplica alta temperatura e pressão aos materiais para melhorar as suas propriedades mecânicas. O processo envolve o aquecimento dos materiais numa câmara selada e a aplicação de pressão isostática uniforme em todas as direcções utilizando um gás inerte, normalmente árgon. Esta pressão provoca o colapso dos espaços vazios no material, resultando numa densidade melhorada e na eliminação de defeitos como a porosidade. A HIP é especialmente benéfica para materiais que requerem uma maior integridade estrutural e propriedades mecânicas mais elevadas.

Os dois métodos utilizados na HIP: HIP direta e pós-HIP

Existem dois métodos principais utilizados na HIP: HIP direta e pós-HIP.

A HIP direta consiste em submeter o material a alta pressão e alta temperatura simultaneamente dentro de um recipiente sob pressão. Este método é utilizado para densificar o material, eliminar defeitos e melhorar as suas propriedades através da difusão e consolidação. A HIP direta é ideal para criar materiais de elevado desempenho com propriedades mecânicas e integridade estrutural superiores.

Por outro lado, a pós-HIP envolve a utilização da HIP como um passo de pós-processamento para materiais que já foram submetidos a outros processos de fabrico, como a impressão 3D. A pós-HIP é utilizada para reduzir a porosidade dos materiais e aumentar a sua densidade. Este processo ajuda a melhorar as propriedades mecânicas e a capacidade de trabalho do material.

Princípio da prensagem isostática a quente

O papel de várias barreiras na HIP direta

Na HIP direta, várias barreiras desempenham um papel crucial no processo. Estas barreiras incluem o ponto de fusão do material, a resistência do recipiente sob pressão e o gás inerte utilizado. O ponto de fusão do material determina a temperatura máxima que pode ser aplicada durante o processo de HIP. A resistência do recipiente sob pressão garante que este pode suportar a elevada pressão necessária para a HIP. O gás inerte, normalmente árgon, ajuda a aplicar a pressão isostática de forma uniforme no material.

O processo e as vantagens da pós-HIP

O pós-HIP é um processo que envolve a sujeição de materiais a alta pressão e temperatura após terem sido submetidos a outros processos de fabrico. Os materiais são carregados num recipiente sob pressão dentro de um forno de alta temperatura e mantidos a uma temperatura e pressão específicas durante um determinado período de tempo. Este processo ajuda a reduzir a porosidade dos materiais e a melhorar a sua densidade, resultando em propriedades mecânicas melhoradas. As vantagens do pós-HIP incluem o aumento da resistência, a melhoria da resistência à fadiga e a melhoria do desempenho geral dos materiais.

Os factores que afectam o tempo de ciclo da HIP e o papel dos fornos avançados

Vários factores podem afetar o tempo de ciclo do processo HIP. Estes factores incluem a composição do material, as propriedades pretendidas e o tamanho e complexidade da peça. Os materiais com um ponto de fusão mais elevado podem exigir tempos de ciclo mais longos para alcançar os resultados desejados. Além disso, peças maiores e mais complexas podem exigir tempos de ciclo mais longos devido à necessidade de uma distribuição uniforme da pressão.

Os fornos avançados desempenham um papel crucial no processo HIP, proporcionando um controlo preciso da temperatura e da pressão. Estes fornos estão equipados com tecnologia avançada que permite taxas de aquecimento e arrefecimento precisas, bem como um controlo preciso da pressão. Isto ajuda a otimizar o processo HIP e a reduzir os tempos de ciclo, resultando numa produção mais eficiente.

Em resumo, a Prensagem Isostática a Quente (HIP) é um processo de fabrico que aplica alta temperatura e pressão aos materiais para melhorar as suas propriedades mecânicas. O processo pode ser realizado através de métodos HIP diretos ou pós-HIP, dependendo dos requisitos específicos dos materiais. A HIP oferece inúmeras vantagens, incluindo o aumento da densidade, a melhoria da integridade estrutural e o reforço das propriedades mecânicas. Os fornos avançados e o controlo preciso da temperatura e da pressão são essenciais para otimizar o processo HIP e reduzir os tempos de ciclo.

Versatilidade do processamento isostático

A vasta gama de aplicações do processamento isostático

Uma das principais aplicações do processamento isostático é a prensagem isostática a frio (CIP), que é um processo de consolidação de pós. A CIP utiliza moldes económicos como barreiras para compactar pós em formas simples a complexas, com densidades que variam entre 60% e 80%. A escolha entre um método de "saco húmido" ou "saco seco" depende de factores como o tipo, a mistura e os lotes de produção das peças produzidas.

A prensagem isostática a quente (WIP) é outra variante do processamento isostático que encontrou um nicho em certas indústrias. A WIP envolve a aplicação de pressão combinada e baixas temperaturas, normalmente até 100°C, a materiais específicos em indústrias onde estes parâmetros são especificados.

A utilização da prensagem isostática a quente (HIP) está a ganhar força no domínio das cerâmicas artificiais. A HIP é utilizada para obter cerâmicas de forma quase líquida e totalmente densas para aplicações de elevado desempenho. Também pode ser utilizada para eliminar a porosidade residual de peças sinterizadas de metalurgia do pó. A escolha entre HIP direta ou pós-HIP depende do material ou do processo especificado.

O papel da CIP na consolidação de pós

A prensagem isostática a frio (CIP) é um processo utilizado para consolidar pós metálicos em peças sólidas. Tem aplicações em várias indústrias, incluindo implantes médicos e cartuchos de filtro em aço inoxidável. A qualidade das peças CIP depende dos materiais e propriedades do pó. A metalurgia do pó é uma via de fabrico viável para produzir materiais específicos, especialmente para aplicações de elevado desempenho, uma vez que reduz o desperdício de material e produz peças que se aproximam da forma final.

Pó consolidado

A CIP tem sido utilizada com sucesso para consolidar os metais mais comuns, mas há um interesse crescente em explorar a tecnologia para o processamento de pós metálicos numa gama mais vasta de aplicações. Factores como as propriedades do pó, os tipos de ferramentas, os parâmetros do processo, o pós-processamento e as propriedades mecânicas desempenham um papel crucial na determinação da qualidade das peças CIP.

O papel da CIP em indústrias específicas

O processo WIP envolve normalmente o aquecimento do meio líquido em primeiro lugar e, em seguida, a injeção contínua do meio líquido aquecido num cilindro de prensagem selado através de uma fonte de reforço. Este processo utiliza materiais flexíveis como molde de revestimento e pressão hidráulica como meio de pressão para moldar e prensar o material em pó. A WIP assegura um controlo preciso da temperatura, equipando o cilindro de prensagem com um elemento de aquecimento.

A utilização crescente da HIP no domínio da cerâmica artificial

A prensagem isostática a quente (HIP) está a ganhar popularidade no domínio das cerâmicas artificiais para obter cerâmicas de forma quase líquida e totalmente densas para aplicações de elevado desempenho. A HIP é utilizada para reduzir a porosidade nos metais e aumentar a densidade dos materiais cerâmicos. As máquinas HIP avançadas são capazes de aplicar pressões mais elevadas, muitas vezes superiores a 145.000 PSI, resultando numa maior densidade do material e numa menor absorção.A combinação de fabrico aditivo e prensagem isostática ganhou força em várias indústrias. A prensagem isostática é utilizada como uma técnica de pós-processamento para peças fabricadas com aditivos para obter precisão e estabilidade dimensional. Submete os componentes fabricados a uma pressão uniforme, reduzindo ou eliminando tensões residuais ou distorções e assegurando que as peças cumprem as especificações exigidas.A tecnologia de prensagem isostática tem avançado ao longo dos anos, com o desenvolvimento de sistemas de prensa isostática de alta pressão (HIP). Estes avanços melhoraram significativamente a eficiência e a eficácia do processo, permitindo pressões mais elevadas e uma maior densidade do material.

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

Artigos relacionados

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- O que é a máquina de prensagem isostática

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- As vantagens da utilização da prensagem isostática no fabrico