Introdução à prensagem isostática

Princípio de Pascal e sua aplicação

Na estática dos fluidos, o princípio de Pascal elucida como a pressão é uniformemente distribuída em todas as direcções dentro de um fluido incompressível. Este princípio serve como base para a tecnologia de prensagem isostática, que aproveita esta distribuição uniforme de pressão para alcançar alta densidade e alta uniformidade em materiais moldados.

O princípio de Pascal postula que qualquer pressão aplicada a um fluido confinado é transmitida sem redução a todos os pontos dentro do fluido e às paredes do recipiente. Este conceito é fundamental na prensagem isostática, em que um pó é encerrado num recipiente de alta pressão e sujeito a uma pressão uniforme de todas as direcções através de um meio líquido ou gasoso. O resultado é uma compactação homogénea do material, produzindo peças em bruto de elevada densidade e uniformes.

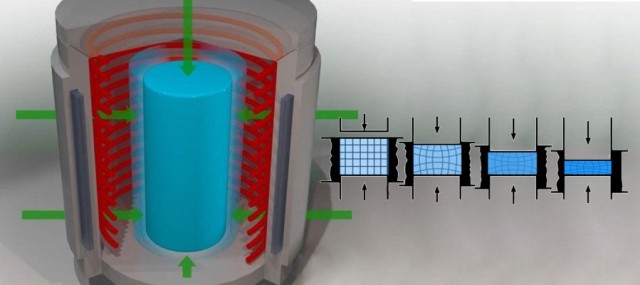

Para ilustrar, considere uma configuração típica de prensagem isostática: uma câmara selada preenchida com um meio fluido, envolvendo um material em pó. Quando é aplicada pressão ao fluido, este actua igualmente em todas as superfícies do pó, comprimindo-o uniformemente. Esta compressão uniforme é o que diferencia a prensagem isostática de outras técnicas de moldagem, assegurando que o produto final tem propriedades consistentes.

A aplicação do princípio de Pascal na prensagem isostática estende-se para além do processo de compactação inicial. Também influencia as fases subsequentes do processamento de materiais, como a sinterização e o forjamento, ao proporcionar um "corpo verde" forte e uniforme que pode suportar estes tratamentos de alta temperatura e alta pressão. Esta compreensão fundamental da dinâmica dos fluidos está na base de todo o processo de prensagem isostática, tornando-o numa pedra angular das tecnologias avançadas de moldagem de materiais.

Processo de Prensagem Isostática

A prensagem isostática é uma técnica de fabrico sofisticada que envolve a colocação de um material em pó num recipiente de alta pressão cheio de um meio líquido ou gasoso. Este meio distribui uniformemente a pressão de todas as direcções, assegurando que a peça de trabalho sofre uma compressão consistente. Este método é particularmente eficaz para obter peças em bruto de alta densidade e altamente uniformes, que são essenciais para as etapas de processamento subsequentes, como a sinterização ou o forjamento.

O processo começa com a colocação cuidadosa do material em pó num recipiente selado. Depois de o recipiente estar selado e cheio com o meio de pressurização, é aplicada uma pressão elevada. Esta pressão é transmitida uniformemente através do meio, permitindo uma compactação uniforme do pó a partir de todos os ângulos. O resultado é uma estrutura densa e uniforme que cumpre os requisitos rigorosos de várias aplicações industriais.

Com o passar do tempo, os avanços tecnológicos expandiram o uso de prensas isostáticas em várias indústrias. Estas prensas são agora amplamente utilizadas na formação de materiais refractários de alta temperatura, cerâmicas, carbonetos cimentados, ímanes permanentes de lantânio, materiais de carbono e pós de metais raros. Cada um destes materiais beneficia da compactação precisa e uniforme proporcionada pelo processo de prensagem isostática, assegurando que os produtos finais cumprem os elevados padrões exigidos pelas respectivas aplicações.

Tipos de prensagem isostática

Prensagem Isostática a Frio (CIP)

A prensagem isostática a frio (CIP), também conhecida como compactação isostática a frio, é uma técnica amplamente adoptada na indústria transformadora. Este método funciona à temperatura ambiente e emprega alta pressão, normalmente entre 100 e 630 MPa, para criar um "corpo verde" robusto, adequado para processos subsequentes de sinterização ou forjamento. A essência do CIP reside na sua capacidade de submeter os materiais a uma pressão uniforme de todas as direcções, o que é conseguido através da imersão do material num meio fluido de alta pressão, como o óleo ou a água, e da aplicação de pressão hidráulica.

O processo começa com a colocação de material em pó num molde feito de materiais elastoméricos como o uretano, a borracha ou o cloreto de polivinilo. Estes moldes são flexíveis, permitindo a formação de formas complexas e a obtenção de uma elevada densidade verde. No entanto, a flexibilidade do molde pode levar a problemas de precisão geométrica, o que é uma limitação conhecida deste processo. Depois de o pó ser compactado uniformemente, o compacto verde resultante é normalmente sujeito a sinterização convencional para produzir a peça final.

O CIP é particularmente eficaz para moldar e consolidar materiais em pó, o que o torna ideal para a preparação em laboratório ou para a produção de pequenos lotes, devido à sua adaptabilidade e à sua relação custo-eficácia na produção de vários espaços em branco. As altas pressões envolvidas, muitas vezes variando de 400 MPa a 1000 MPa, garantem uma densidade uniforme em todo o material, o que é crucial para a qualidade e consistência do produto final. Apesar das suas vantagens, a baixa precisão geométrica devido ao molde flexível continua a ser um desafio que os fabricantes têm de enfrentar.

Prensagem isostática a quente (WIP)

A prensagem isostática a quente (WIP) é uma variante especializada da prensagem isostática a frio (CIP) que introduz um elemento de aquecimento no processo. Operando a temperaturas tipicamente abaixo de 500 ℃ e pressões que atingem até 300MPa, o WIP é particularmente vantajoso para materiais que não podem ser efetivamente formados à temperatura ambiente. Isso inclui polímeros como poliamida e elastômeros, como borracha, que requerem temperaturas elevadas para atingir suas propriedades mecânicas ideais.

Ao contrário da prensagem isostática a frio tradicional, que se baseia apenas na pressão hidráulica, a WIP incorpora tanto a pressão como a compactação a baixa temperatura, muitas vezes até 100°C. Esta abordagem dupla assegura que o material é compactado uniformemente em todas as direcções, atenuando as inconsistências dimensionais que podem surgir de aplicações de pressão unilateral. O fluido de prensagem, normalmente água, pode ser substituído por óleo para melhor se adequar a requisitos específicos do material.

A capacidade do WIP para aplicar uma pressão igual e uniforme em todas as superfícies torna-o um método preferido pelos fabricantes da indústria eletrónica, onde a precisão e a consistência são fundamentais. Esta tecnologia permite a moldagem e a prensagem de materiais em pó utilizando moldes de revestimento flexíveis e pressão hidráulica, facilitando a produção de peças complexas e de alta densidade de uma forma económica.

Além disso, a WIP representa um avanço de ponta na tecnologia de prensagem isostática, permitindo operações que não excedem o ponto de ebulição do meio líquido. Este controlo cuidadoso da temperatura garante que a integridade dos materiais é mantida durante todo o processo de prensagem, tornando a WIP uma ferramenta indispensável para conseguir uma moldagem de alta densidade em aplicações em que os métodos tradicionais não são suficientes.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) é um método de densificação sofisticado que utiliza temperaturas e pressões elevadas para obter uma densificação e sinterização quase perfeitas dos materiais. O processo opera normalmente dentro de uma faixa de temperatura de 1000-2200 ℃ e sob pressões de 100-200MPa, tornando-o uma técnica crítica no domínio da cerâmica avançada, ligas metálicas e fabricação de aditivos.

A essência do HIP reside na sua capacidade de aplicar pressão uniforme de todas as direcções utilizando um gás inerte, mais comummente árgon. Esta pressão isostática garante que o material sofre uma densificação consistente, independentemente da sua forma ou complexidade. As altas temperaturas e pressões trabalham em conjunto para eliminar defeitos como a porosidade e as microfissuras, resultando em componentes totalmente densos e mecanicamente robustos.

As principais vantagens da HIP incluem melhorias significativas nas propriedades mecânicas, tais como maior resistência à fadiga e melhor acabamento superficial. Além disso, a fiabilidade e o desempenho das peças críticas aumentam significativamente, reduzindo a taxa de rejeição nos processos de fabrico. A flexibilidade na forma da amostra devido à natureza isostática do meio de pressurização também significa que a preparação da superfície pode ser menos rigorosa, simplificando o processo global.

Em resumo, a HIP é uma técnica fundamental para a obtenção de componentes de alta densidade e alto desempenho, particularmente em indústrias que exigem precisão e fiabilidade. A sua capacidade para consolidar metais e cerâmicas torna-a uma ferramenta indispensável no fabrico moderno.

Aplicações e considerações

Aplicações de prensagem isostática a frio

A prensagem isostática a frio (CIP) é um método versátil e económico, adequado tanto para a preparação em laboratório como para a produção de pequenos lotes. Esta técnica é excelente na produção de vários espaços em branco com densidade e resistência uniformes, o que a torna ideal para materiais que requerem um manuseamento e processamento posterior precisos.

Principais aplicações da prensagem isostática a frio

- Consolidação de pós cerâmicos: A CIP é amplamente utilizada para consolidar pós cerâmicos, garantindo uma densidade e resistência uniformes, que são cruciais para os processos de sinterização subsequentes.

- Grafite e materiais refractários: A tecnologia é utilizada para produzir grafite e materiais refractários de alta qualidade, melhorando as suas propriedades mecânicas e resistência à corrosão.

- Isoladores eléctricos: A CIP assegura a densidade e resistência uniformes dos isoladores eléctricos, melhorando o seu desempenho e longevidade em várias aplicações.

- Cerâmica avançada: Materiais como nitreto de silício, carbeto de silício e nitreto de boro se beneficiam do CIP, alcançando densidades teóricas próximas a 100% para metais e cerca de 95% para cerâmicas.

- Alvos de Sputtering: A expansão da CIP para novas aplicações inclui a compressão de alvos de pulverização catódica, que são essenciais em vários processos industriais.

- Automotivo e aeroespacial: A CIP é utilizada para revestir componentes de válvulas, reduzindo o desgaste dos cilindros e melhorando o desempenho dos motores, bem como em aplicações aeroespaciais em que a integridade do material é fundamental.

Vantagens da prensagem isostática a frio

- Densidade uniforme: A aplicação uniforme de pressão assegura que os materiais têm uma densidade consistente, levando a uma contração uniforme durante a sinterização.

- Resistência uniforme: A pressão igual em todas as direcções resulta em materiais com resistência uniforme, tornando-os mais eficientes e fiáveis.

- Versatilidade: O CIP pode produzir formas complexas e materiais de grandes dimensões, limitados apenas pelo tamanho do recipiente sob pressão.

- Resistência à corrosão: A resistência à corrosão melhorada aumenta a vida útil dos materiais, tornando-os adequados para ambientes agressivos.

- Propriedades mecânicas melhoradas: Os materiais processados através da CIP apresentam uma ductilidade e resistência melhoradas, satisfazendo as exigências de várias aplicações industriais.

A prensagem isostática a frio é uma pedra angular na produção de materiais de alta qualidade, oferecendo uma solução robusta para a criação de peças em bruto que estão prontas para processos de sinterização ou prensagem isostática a quente.

Aplicações de prensagem isostática a quente

A prensagem isostática a quente (WIP) surgiu como uma tecnologia fundamental no fabrico de produtos de cerâmica eletrónica, particularmente para a laminação e densificação de corpos verdes. Ao contrário dos métodos tradicionais, como a prensagem de placas aquecidas, que frequentemente resulta numa distribuição não uniforme da pressão, a WIP assegura uma pressão igual e uniforme em todas as superfícies, minimizando assim as variações dimensionais.

O processo envolve o aquecimento de um meio líquido, normalmente água ou óleo, a temperaturas de cerca de 100°C antes de o injetar num cilindro de prensagem selado. Este cilindro está equipado com um elemento de aquecimento para manter um controlo preciso da temperatura, um aspeto crítico para a obtenção de resultados consistentes. O fluido de prensagem, seja água ou óleo, desempenha um papel crucial na distribuição uniforme da pressão, o que é essencial para a integridade e precisão do produto final.

A WIP é particularmente vantajosa para materiais que têm requisitos especiais de temperatura ou que não podem ser moldados à temperatura ambiente. Isto inclui vários pós, aglutinantes e outros materiais que beneficiam de um aquecimento controlado durante o processo de prensagem. A tecnologia revolucionou a indústria eletrónica ao permitir a produção de peças e componentes complexos com maior precisão e eficiência.

Em resumo, embora a WIP apresente desafios no controlo preciso da temperatura, a sua capacidade de aplicar uma pressão uniforme e de lidar com materiais com necessidades específicas de temperatura torna-a uma ferramenta indispensável na produção de produtos de cerâmica eletrónica de alta qualidade.

Aplicações de prensagem isostática a quente

A prensagem isostática a quente (HIP) é uma pedra angular na densificação e sinterização de materiais duros e frágeis, tais como cerâmicas avançadas e carbonetos cimentados, apesar do seu consumo de energia e custo significativos. Este processo, semelhante à sinterização mas executado sob pressões muito mais elevadas, transforma estes materiais em componentes totalmente densos e de elevado desempenho. A versatilidade da HIP estende-se a várias indústrias, incluindo a aviação, ferramentas, cuidados de saúde, energia, automóvel, militar, petróleo e gás, eletrónica e o sector dos semicondutores.

Uma das principais vantagens do HIP é a sua capacidade de reduzir ou eliminar os vazios nas peças fundidas, o que é crucial para melhorar a integridade e o desempenho do material. Além disso, a HIP facilita a consolidação de pós encapsulados, criando materiais com densidade e uniformidade excepcionais. Esta capacidade é particularmente valiosa na produção de componentes que exigem elevada fiabilidade e durabilidade, como os utilizados em dispositivos aeroespaciais e médicos.

Além disso, a HIP permite a ligação de materiais semelhantes e diferentes, permitindo a criação de componentes únicos e económicos. Esta caraterística é fundamental para o desenvolvimento de peças complexas que, de outra forma, seriam difíceis ou impossíveis de produzir através de métodos convencionais. As altas temperaturas e pressões do processo asseguram que estes materiais ligados obtêm uma estrutura forte e coesa, adequada para aplicações exigentes.

Em suma, embora a natureza e o custo da HIP, que consome muita energia, possam ser barreiras para alguns, a sua capacidade inigualável de melhorar as propriedades dos materiais e produzir componentes de alta qualidade torna-a indispensável em várias indústrias de alta tecnologia.

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- As vantagens da utilização da prensagem isostática no fabrico

- O que é a máquina de prensagem isostática

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Guia completo de prensagem isostática: Tipos, processos e características(3)