Prensagem isostática a quente (HIP)

Maximizar as propriedades da cerâmica

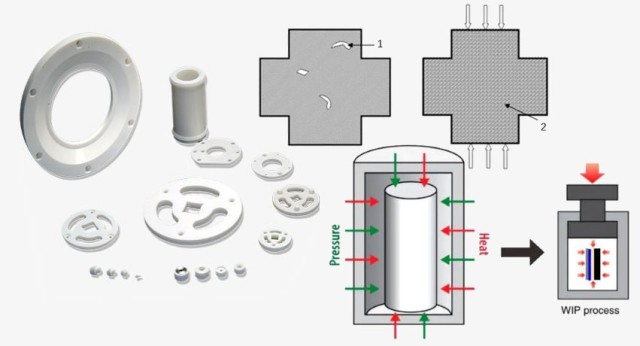

A prensagem isostática a quente (HIP) destaca-se como o principal processo de fabrico de cerâmicas avançadas, oferecendo vantagens sem paralelo em termos de propriedades do material. Ao submeter os materiais cerâmicos a gás de alta pressão a temperaturas elevadas, a HIP garante que o produto final atinge a densidade total, um estado em que o material está praticamente livre de vazios e poros. Este processo não só elimina os defeitos internos como também minimiza o crescimento do grão, um fator crítico para manter a integridade estrutural e as propriedades mecânicas do material.

As vantagens do HIP vão para além da mera densificação. O processo resulta em cerâmicas com resistência máxima, tornando-as altamente fiáveis e duradouras. Isto é particularmente crucial em aplicações onde a falha não é uma opção, como em implantes médicos e componentes aeroespaciais. A elevada fiabilidade das cerâmicas processadas por HIP é atribuída à distribuição uniforme de tensão e deformação por todo o material, o que reduz a probabilidade de falhas localizadas.

Além disso, a capacidade da HIP para produzir cerâmicas com dureza e transparência excepcionais alarga ainda mais as suas aplicações. As cerâmicas transparentes, por exemplo, são utilizadas em ótica de alto desempenho, incluindo meios de ganho de laser e janelas resistentes a riscos. A combinação destas propriedades faz das cerâmicas processadas por HIP uma escolha preferida nas indústrias que exigem elevado desempenho e fiabilidade a longo prazo.

Em resumo, a HIP não é apenas um processo; é uma tecnologia transformadora que eleva os materiais cerâmicos ao seu potencial mais elevado, garantindo que satisfazem as exigências rigorosas das aplicações industriais modernas.

Atingindo 100% de densidade teórica

Atingir 100% de densidade teórica em materiais cerâmicos é um objetivo crítico no campo da tecnologia de prensagem isostática. Este marco não é apenas um número, mas um testemunho da integridade estrutural e das capacidades de desempenho do material. Ajustando meticulosamente a temperatura de sinterização e aplicando uma elevada pressão isostática, é possível minimizar o crescimento do grão, optimizando assim as propriedades do material.

A sinergia entre o controlo da temperatura e a aplicação de pressão desempenha um papel fundamental neste processo. A temperatura de sinterização, quando calibrada com precisão, facilita a coalescência das partículas, levando a uma microestrutura densa e uniforme. Simultaneamente, a pressão isostática elevada assegura que esta densificação ocorre uniformemente em todo o material, evitando quaisquer fraquezas ou porosidades localizadas.

Esta abordagem produz vários benefícios significativos. Em primeiro lugar, resulta numa resistência máxima, assegurando que a cerâmica pode suportar tensões mecânicas elevadas sem falhar. Em segundo lugar, aumenta a fiabilidade, tornando o material mais fiável em aplicações críticas. Além disso, a redução do crescimento do grão contribui para aumentar a dureza, tornando a cerâmica mais resistente ao desgaste e à abrasão. Para aplicações que requerem clareza ótica, como na tecnologia laser ou em janelas resistentes a riscos, a transparência do material também é maximizada.

Em resumo, o equilíbrio cuidadoso da temperatura de sinterização e da pressão isostática não só atinge 100% da densidade teórica, como também confere propriedades mecânicas e ópticas superiores ao material cerâmico.

Melhorar a eficiência da produção

A utilização de alta pressão de gás na tecnologia de prensagem isostática não só facilita a densificação dos materiais cerâmicos, como também introduz um efeito de flutuação que aumenta significativamente a eficiência da produção. Este efeito de flutuação permite que várias peças sejam empilhadas dentro da prensa sem o risco de se colarem ou afundarem, um problema comum nos métodos de prensagem tradicionais. Ao permitir o processamento simultâneo de várias peças, o ciclo de produção é acelerado, levando a um aumento notável da produção e a uma redução dos custos de produção por unidade.

Além disso, a elevada pressão do gás assegura uma distribuição uniforme da força em todas as peças, eliminando a necessidade de um manuseamento e posicionamento complexos. Esta uniformidade resulta em produtos de alta qualidade consistente, uma vez que cada peça experimenta o mesmo nível de densificação e pressão. A capacidade de empilhar peças também optimiza a utilização do espaço da prensa, permitindo uma utilização mais eficiente do equipamento e dos recursos.

Em resumo, a combinação de alta pressão de gás e efeitos de flutuação na prensagem isostática não só simplifica o processo de produção, como também garante a produção de peças cerâmicas de alta qualidade de uma forma económica. Esta dupla vantagem torna a prensagem isostática uma ferramenta indispensável para as indústrias que procuram melhorar a sua eficiência de produção e manter uma vantagem competitiva.

Aplicações da HIP

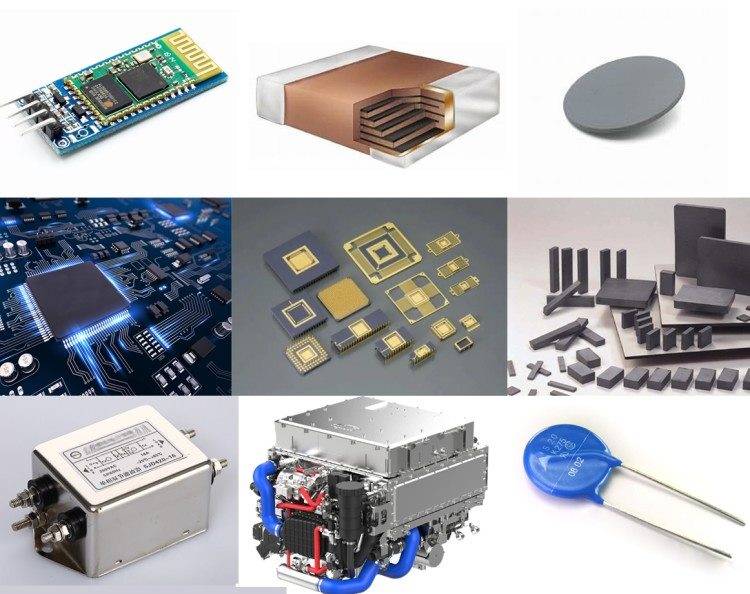

A prensagem isostática a quente (HIP) é indispensável na produção de componentes de elevada integridade e precisão numa grande variedade de indústrias, desde a aeroespacial e a medicina à automóvel e outras. Esta técnica avançada é particularmente favorecida pela sua capacidade de aplicar uma pressão uniforme em toda a superfície de uma peça, assegurando que as dimensões críticas são cumpridas com uma precisão sem paralelo. A utilização de um gás inerte, normalmente árgon, no interior do recipiente HIP garante ainda que as superfícies das peças permanecem não reactivas, melhorando a qualidade geral e a fiabilidade do produto final.

Uma das aplicações mais notáveis da HIP é na área médica, onde é amplamente utilizada no fabrico de implantes. Estes implantes requerem uma durabilidade e biocompatibilidade excepcionais, qualidades que o HIP pode proporcionar através da sua capacidade de atingir 100% de densidade teórica e eliminar a porosidade. Para além dos implantes médicos, o HIP é também fundamental na criação de rolamentos de cerâmica híbrida SN, que são essenciais pela sua elevada capacidade de carga e propriedades de baixa fricção.

No domínio da cerâmica transparente, o HIP desempenha um papel crucial na produção de materiais que são não só opticamente claros, mas também altamente resistentes a riscos e danos causados por laser. Estas propriedades tornam as cerâmicas transparentes tratadas com HIP ideais para aplicações como meios de ganho de laser e janelas resistentes a riscos. A versatilidade e a precisão do HIP estendem-se a numerosos outros componentes, incluindo peças de turbinas a gás, bombas, válvulas, pistões e ferramentas de corte, que beneficiam das propriedades mecânicas melhoradas e da fiabilidade que o HIP confere.

| Indústria | Aplicações do HIP |

|---|---|

| Médicas | Implantes, próteses, ferramentas cirúrgicas |

| Aeroespacial | Componentes de turbinas a gás, peças estruturais, componentes de motores |

| Setor automóvel | Componentes de motores, sistemas de travões, peças de transmissão |

| Ótica | Cerâmica transparente, meios de ganho laser, janelas resistentes a riscos |

| Indústria | Bombas, válvulas, pistões, ferramentas de corte, componentes de tratamento térmico |

A procura de HIP é ainda reforçada pela sua compatibilidade com os processos de fabrico de aditivos. Tal como os poros se formam frequentemente durante a fundição, o fabrico aditivo pode deixar espaços vazios nas peças. A HIP resolve eficazmente estas questões, tornando-se um passo vital de pós-processamento para garantir a integridade e o desempenho de componentes complexos, particularmente em aplicações aeroespaciais e médicas em que a relação custo-eficácia e a precisão são fundamentais.

Prensagem isostática a frio e a quente (CIP/WIP)

Consolidação de pós cerâmicos

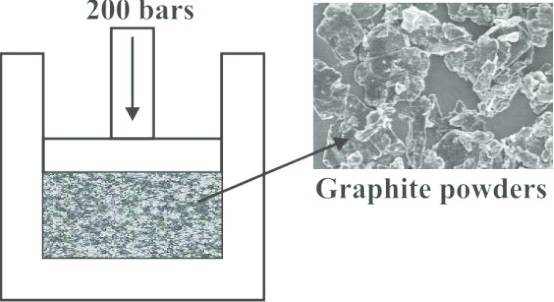

A prensagem isostática a frio e a quente (CIP/WIP) destaca-se como o método de eleição para a consolidação de grandes peças em pó de cerâmica ou de metal refratário. Esta técnica garante não só uma alta densidade uniforme, mas também processos de produção eficientes. A principal vantagem da CIP/WIP reside na sua capacidade de aplicar uma pressão uniforme em todos os lados do material, o que é crucial para alcançar as propriedades mecânicas e a precisão dimensional desejadas.

Por exemplo, quando se trata de pós cerâmicos, a distribuição uniforme da pressão ajuda a eliminar os vazios internos e a porosidade, que são problemas comuns nos métodos de consolidação tradicionais. Esta uniformidade é particularmente benéfica em aplicações onde a elevada fiabilidade e resistência são fundamentais, como na produção de implantes médicos e rolamentos de cerâmica avançada.

Além disso, a eficiência do CIP/WIP vai para além da simples melhoria da densidade. O processo permite a consolidação de peças grandes sem a necessidade de moldes complexos ou etapas de acabamento adicionais, reduzindo assim o tempo e os custos de produção. Esta abordagem simplificada torna a CIP/WIP uma opção atractiva para as indústrias que necessitam de componentes cerâmicos de alta qualidade e em grande escala.

Em resumo, a CIP/WIP não só assegura a consolidação de pós cerâmicos para um estado verde uniforme, como também melhora a eficiência da produção, tornando-a um método preferido em várias aplicações industriais.

Obtenção de um estado verde uniforme

A prensagem isostática a frio e a quente (CIP/WIP) desempenha um papel fundamental na consolidação de pós cerâmicos, transformando-os num estado verde altamente uniforme. Este processo é essencial para garantir que os produtos cerâmicos finais possuem as propriedades mecânicas, térmicas e eléctricas desejadas. Ao aplicar pressão e temperatura controladas, o CIP/WIP elimina efetivamente as inconsistências no corpo verde, que são frequentemente a causa principal da variabilidade do desempenho da cerâmica acabada.

A uniformidade alcançada através da CIP/WIP não se refere apenas à consistência física; também melhora significativamente o desempenho geral do material. Por exemplo, um estado verde uniforme assegura que as peças cerâmicas têm uma contração uniforme durante a sinterização, o que leva a um controlo dimensional preciso. Esta precisão é crucial para aplicações em que a tolerância à variação de tamanho é mínima, como em implantes médicos ou rolamentos de cerâmica de alto desempenho.

Além disso, a redução da variabilidade do desempenho traduz-se numa maior fiabilidade e numa vida útil mais longa dos componentes cerâmicos. Isto é particularmente importante em indústrias onde a falha não é uma opção, como a aeroespacial e a defesa. Ao minimizar a variabilidade em propriedades como dureza, resistência e condutividade térmica, o CIP/WIP garante que cada peça de cerâmica atenda aos requisitos rigorosos dessas aplicações de alto risco.

Em resumo, a capacidade do CIP/WIP de atingir um estado verde uniforme é uma pedra angular na produção de cerâmicas avançadas. Não só assegura as propriedades finais desejadas, como também reduz significativamente a variabilidade do desempenho, tornando-a uma técnica indispensável no fabrico de materiais cerâmicos de elevado desempenho.

Aplicações de CIP/WIP

A tecnologia de Prensagem Isostática a Frio e a Quente (CIP/WIP) encontra aplicações extensivas numa gama diversificada de materiais, cada um beneficiando da sua capacidade de assegurar uma alta densidade uniforme e processos de produção eficientes. Um dos principais materiais em que a CIP/WIP é utilizada são os pós cerâmicos. Estes pós, quando sujeitos a CIP/WIP, podem ser consolidados em peças grandes e densas com um mínimo de porosidade, o que é crucial para alcançar as propriedades mecânicas e térmicas desejadas em cerâmicas avançadas.

Para além dos pós cerâmicos, a CIP/WIP é também utilizada na produção de grafite isostática. Este material é conhecido pela sua excecional resistência mecânica e condutividade térmica, o que o torna ideal para aplicações a altas temperaturas, como componentes de fornos e eléctrodos. O processo de prensagem isostática assegura que a grafite é uniformemente densa, melhorando assim o seu desempenho e longevidade nestes ambientes exigentes.

Os metais refractários são outra classe de materiais que beneficiam significativamente da CIP/WIP. Estes metais, que incluem o tungsténio, o molibdénio e o tântalo, são caracterizados pelos seus elevados pontos de fusão e excelente resistência ao calor e ao desgaste. O processo CIP/WIP permite a consolidação destes metais em componentes densos e de elevado desempenho, essenciais para aplicações nos sectores aeroespacial, nuclear e industrial.

Por último, a CIP/WIP é utilizada na produção de isoladores eléctricos. Estes materiais devem possuir uma elevada resistência dieléctrica e uma baixa condutividade eléctrica para funcionarem eficazmente em sistemas eléctricos. A densificação uniforme obtida através da CIP/WIP garante que estes isoladores cumprem critérios de desempenho rigorosos, tornando-os adequados para utilização em aplicações de alta tensão e dispositivos electrónicos.

De um modo geral, a versatilidade e a eficiência da CIP/WIP fazem dela uma ferramenta indispensável na produção de uma vasta gama de materiais, cada um deles exigindo um controlo preciso da densidade e da uniformidade para obter um desempenho ótimo.

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

Artigos relacionados

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade

- Compreender o processo de prensagem isostática e os seus tipos

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Guia completo de prensagem isostática: Tipos, processos e características(3)