Introdução à deposição de películas finas

Objetivo e processo

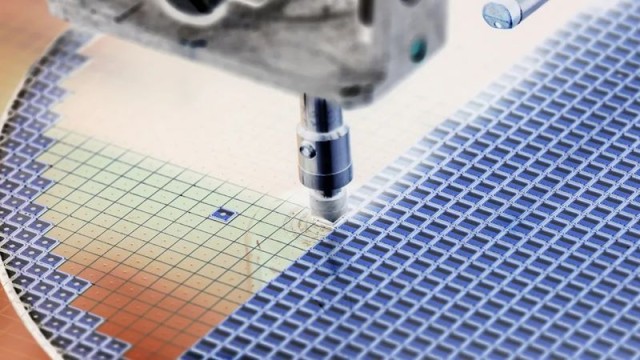

A deposição de película fina é um processo crítico no fabrico de semicondutores, com o objetivo de depositar uma película fina à escala nanométrica num substrato. Este passo inicial é seguido por uma série de processos meticulosos, incluindo gravação e polimento repetidos, para criar várias camadas empilhadas. Estas camadas podem ser condutoras ou isolantes, sendo cada uma delas meticulosamente modelada para formar intrincados desenhos de circuitos.

O processo de deposição de película fina é essencial para a integração de componentes e circuitos semicondutores em chips complexos. Cada camada, uma vez depositada e modelada, tem uma função específica na arquitetura global do chip, contribuindo para o desempenho, fiabilidade e funcionalidade do chip. A precisão e o controlo inerentes aos processos de deposição de película fina são essenciais para garantir que estas camadas cumprem as normas exigentes requeridas nos dispositivos semicondutores modernos.

Na sua essência, a deposição de películas finas não se limita a criar camadas; trata-se de construir os elementos fundamentais da tecnologia de semicondutores, camada a camada, para obter os chips sofisticados e de elevado desempenho que alimentam os dispositivos electrónicos actuais.

Deposição de Vapor Químico (CVD)

Visão geral e caraterísticas

A Deposição de Vapor Químico (CVD) é uma técnica sofisticada que forma películas finas através da decomposição térmica e/ou reação de compostos gasosos. Este método oferece uma vasta gama de vantagens, o que o torna uma pedra angular no fabrico de semicondutores. Um dos seus principais pontos fortes é a sua versatilidade nos tipos de depósito, permitindo a criação de uma gama diversificada de materiais com propriedades específicas. Esta versatilidade é complementada pela capacidade de obter revestimentos uniformes nos substratos, garantindo um desempenho consistente e fiabilidade no produto final.

A elevada pureza é outra caraterística fundamental das películas depositadas por CVD. O ambiente controlado no reator CVD minimiza a contaminação, conduzindo a películas com um mínimo de impurezas. Esta elevada pureza é essencial para o desempenho e a longevidade dos dispositivos semicondutores, onde mesmo quantidades vestigiais de contaminantes podem afetar significativamente a funcionalidade.

Além disso, a CVD permite um controlo preciso da composição das películas depositadas. Ao selecionar e regular cuidadosamente os compostos gasosos e as condições de reação, os fabricantes podem adaptar as propriedades da película para satisfazer requisitos específicos. Este nível de controlo é inestimável na produção de dispositivos semicondutores avançados, em que as propriedades precisas do material são cruciais para um desempenho ótimo.

No entanto, uma limitação notável da CVD é a necessidade de temperaturas elevadas durante o processo de deposição. Estas temperaturas elevadas podem impor restrições aos tipos de substratos que podem ser utilizados e podem necessitar de soluções adicionais de arrefecimento e gestão térmica. Apesar deste desafio, as vantagens da CVD em termos de versatilidade, uniformidade, pureza e controlo da composição fazem dela uma técnica indispensável na indústria de semicondutores.

Fases do processo CVD

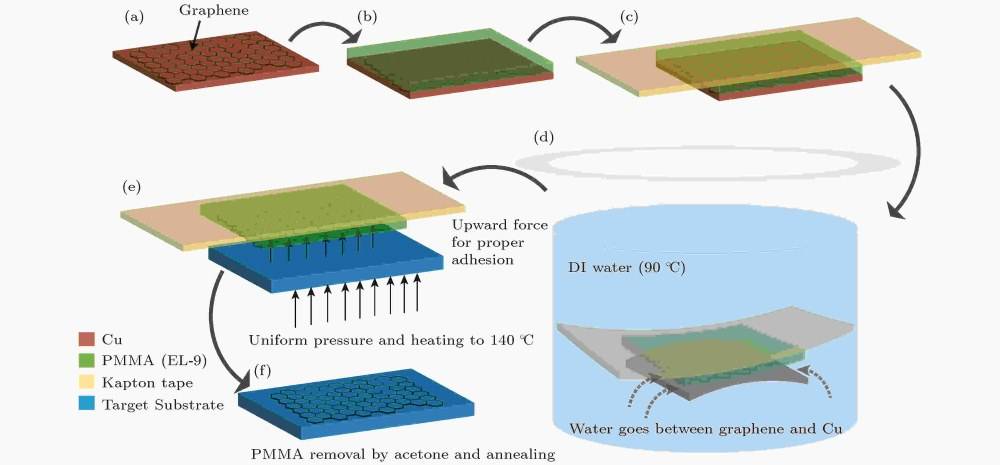

O processo de deposição química em fase vapor (CVD) é um procedimento em várias fases que transforma precursores gasosos numa película sólida sobre um substrato. Este processo é crucial para criar películas finas com um controlo preciso da composição e da espessura, que são essenciais para o fabrico de semicondutores.

-

Difusão de gás para o substrato: A fase inicial envolve a difusão de gases reactivos para o substrato. Esta difusão ocorre devido a gradientes de concentração, em que os gases se deslocam de áreas de maior concentração para áreas de menor concentração. A eficiência desta etapa é influenciada por factores como a temperatura, a pressão e a conceção da câmara do reator.

-

Adsorção na superfície do substrato: Quando os gases reactivos atingem o substrato, sofrem adsorção, aderindo à superfície do substrato. A adsorção pode ser física, onde estão envolvidas forças fracas de van der Waals, ou química, onde se formam ligações covalentes. O tipo de adsorção tem um impacto significativo nas reacções químicas subsequentes e na qualidade da película final.

-

Reação química para formar um depósito sólido: A terceira fase é a mais crítica, envolvendo uma série de reacções químicas que convertem os gases adsorvidos numa película sólida. Estas reacções podem ser de decomposição térmica, em que o gás se decompõe em produtos sólidos e gasosos, ou de síntese química, em que dois ou mais gases reagem para formar um produto sólido. Os depósitos sólidos formados são tipicamente finos, uniformes e de elevada pureza, satisfazendo os requisitos rigorosos do fabrico de semicondutores.

Cada uma destas fases é meticulosamente controlada para garantir a deposição de uma película fina de alta qualidade. A interação entre a difusão de gás, a adsorção e as reacções químicas determina as propriedades finais da película depositada, incluindo a sua espessura, uniformidade e composição.

Reacções comuns de CVD

No domínio da Deposição Química de Vapor (CVD), várias reacções fundamentais são essenciais para a formação de várias películas finas. Estas reacções podem ser categorizadas em três tipos principais: decomposição térmica, síntese química e transferência química. Cada uma destas reacções desempenha um papel crucial no processo de deposição, permitindo a criação de diversos materiais com propriedades específicas.

Decomposição térmica envolve a decomposição de um composto devido ao calor, resultando na formação de uma película sólida. Por exemplo, a deposição de polissilício depende frequentemente da decomposição térmica do silano (SiH₄) a temperaturas elevadas. Este processo pode ser representado como:

[ \text{SiH}_4 \xrightarrow{\Delta} \text{Si} + 2\text{H}_2 ]

Síntese Química ocorre quando dois ou mais reagentes se combinam para formar um novo composto, que depois se deposita como uma película sólida. Um exemplo disto é a formação de dióxido de silício (SiO₂) através da reação do silano com o oxigénio:

[ \text{SiH}_4 + 2\text{O}_2 \rightarrow \text{SiO}_2 + 2\text{H}_2\text{O} ]

Transferência Química envolve a transferência de uma espécie química de uma fase para outra, normalmente de um precursor gasoso para uma película sólida. Um exemplo notável é a deposição de nitreto de silício (Si₃N₄), que pode ser obtida através da reação de silano com amoníaco:

[ 3\text{SiH}_4 + 4\text{NH}_3 \rightarrow \text{Si}_3\text{N}_4 + 12\text{H}_2 ]

Estas reacções não só ilustram a versatilidade da CVD como também realçam a sua capacidade de produzir películas uniformes de elevada pureza com composições controladas. A escolha do tipo de reação e dos materiais precursores é fundamental para a adaptação das propriedades das películas depositadas, tornando a CVD uma técnica altamente adaptável no fabrico de semicondutores.

Tipos de equipamento de CVD

São utilizados vários reactores de deposição química em fase vapor (CVD) para facilitar a deposição de películas finas, cada um concebido para otimizar parâmetros de processo específicos e propriedades do material. Os reactores podem ser classificados com base nas suas condições de funcionamento e nos mecanismos que utilizam.

-

CVD à pressão atmosférica (APCVD): Este tipo de CVD funciona à pressão atmosférica, o que o torna adequado para a produção em grande escala devido à sua simplicidade e eficiência. No entanto, a alta pressão pode levar a uma espessura e qualidade não uniformes da película.

-

CVD a baixa pressão (LPCVD): Ao reduzir a pressão, o LPCVD melhora a uniformidade e a qualidade das películas depositadas. Este método é normalmente utilizado para depositar camadas de dióxido de silício e nitreto de silício no fabrico de semicondutores.

-

CVD de vácuo ultra-alto (UHVCVD): Operando sob pressões extremamente baixas, o UHVCVD garante a maior pureza e uniformidade das películas depositadas. Este método é particularmente útil para aplicações de investigação e desenvolvimento em que a precisão é fundamental.

-

CVD a laser: Esta técnica utiliza um laser para aquecer localmente o substrato, permitindo um controlo preciso do processo de deposição. A CVD a laser é vantajosa para criar películas de alta qualidade em substratos sensíveis sem causar danos térmicos.

-

CVD metal-orgânico (MOCVD): A MOCVD utiliza precursores metal-orgânicos para depositar películas complexas, como as utilizadas em dispositivos optoelectrónicos. Este método é altamente versátil e pode produzir películas com composições complexas.

-

CVD reforçado por plasma (PECVD): Ao incorporar o plasma no processo, o PECVD reduz a temperatura de deposição necessária, tornando-o adequado para materiais sensíveis à temperatura. Este método é amplamente utilizado para depositar películas dieléctricas em dispositivos semicondutores.

Cada tipo de reator CVD oferece vantagens únicas e é selecionado com base nos requisitos específicos do material e da aplicação.

Deposição Física de Vapor (PVD)

Visão geral e princípios

A deposição física de vapor (PVD) é um processo sofisticado que envolve a vaporização de materiais sob condições de vácuo meticulosamente controladas. Esta técnica é fundamental para a deposição de películas finas que possuem funcionalidades específicas, tornando-a uma pedra angular em várias indústrias de alta tecnologia. O processo PVD aproveita o ambiente de vácuo para eliminar contaminantes, garantindo que as películas resultantes são de qualidade excecional.

A versatilidade do PVD reside na sua capacidade de acomodar uma vasta gama de materiais e tipos de película. Quer se trate de metais, cerâmicas ou compósitos, a PVD pode depositá-los com precisão. Esta adaptabilidade é crucial no fabrico de semicondutores, onde a procura de películas finas de elevado desempenho, fiáveis e uniformes é fundamental. O processo não só garante uma excelente qualidade da película, como também permite a criação de películas com propriedades personalizadas, como a condutividade, a refletividade e a dureza.

Essencialmente, a PVD destaca-se pela sua capacidade de produzir películas finas que são não só versáteis mas também de qualidade superior, tornando-a uma ferramenta indispensável no arsenal do fabrico moderno de semicondutores.

Etapas do processo

O processo de Deposição Física de Vapor (PVD) é uma sequência meticulosa de passos concebidos para garantir a deposição precisa de películas finas em substratos. Este processo começa com a vaporização do material de revestimento, um passo crítico que envolve o aquecimento do material até ao seu ponto de ebulição sob condições de vácuo. Este aquecimento faz com que o material passe de um estado sólido ou líquido para um estado gasoso, decompondo-o nos seus átomos, moléculas ou iões constituintes.

Uma vez vaporizados, estes átomos, moléculas ou iões passam por uma fase de migração controlada. Esta migração é facilitada pelo ambiente de vácuo, que minimiza as colisões e permite que as partículas se desloquem numa trajetória reta em direção ao substrato. As condições de vácuo também garantem que as partículas mantêm os seus elevados níveis de energia, o que é essencial para uma deposição eficaz.

Finalmente, as partículas atingem o substrato e começam a depositar-se, formando uma película fina. Este processo de deposição é influenciado por vários factores, incluindo a energia e o ângulo de incidência das partículas, as propriedades da superfície do substrato e a pressão de vácuo. O resultado é uma película uniforme e densa que adere fortemente ao substrato, proporcionando as funcionalidades e propriedades desejadas.

| Etapa | Descrição |

|---|---|

| Vaporização | Aquecimento do material de revestimento até ao seu ponto de ebulição sob vácuo para o converter num gás. |

| Migração | Movimento controlado de átomos/moléculas/iões através do vácuo em direção ao substrato. |

| Deposição | Formação de uma película fina no substrato devido às partículas de alta energia que aderem à sua superfície. |

Cada uma destas etapas é crucial para o sucesso da aplicação da PVD no fabrico de semicondutores, oferecendo um método versátil e de alta qualidade para a deposição de películas finas.

Aplicações e vantagens

A deposição física de vapor (PVD) tem encontrado aplicações extensivas numa grande variedade de indústrias, principalmente devido à sua natureza amiga do ambiente e à qualidade superior das películas que produz. Ao contrário de outras técnicas de deposição que podem envolver produtos químicos nocivos ou processos de alta energia, a PVD funciona em condições de vácuo, assegurando que o processo de deposição está isento de poluentes. Isto faz com que seja a escolha ideal para as indústrias em que a conformidade ambiental é um fator crítico.

Uma das caraterísticas de destaque do PVD é a uniformidade e a densidade das películas que cria. O processo resulta em películas que são altamente consistentes em termos de espessura e estrutura, o que é crucial para aplicações que requerem um controlo preciso das propriedades do material. Esta uniformidade é conseguida através da vaporização e deposição controladas do material, o que garante que a película adere rigorosamente às especificações pretendidas.

Além disso, as películas PVD apresentam uma forte ligação com os substratos a que são aplicadas. Esta adesão robusta é o resultado do processo de deposição direta, em que o material vaporizado se condensa e se liga quimicamente à superfície do substrato. Esta forte ligação não só aumenta a durabilidade das películas, como também garante que estas permanecem intactas sob várias condições operacionais, tornando as películas PVD adequadas para aplicações que exigem estabilidade e fiabilidade a longo prazo.

| Vantagem | Descrição |

|---|---|

| Natureza livre de poluição | Funciona em condições de vácuo, garantindo a ausência de emissões nocivas durante o processo. |

| Películas uniformes e densas | Produz películas altamente consistentes com espessura e estrutura precisas. |

| Forte ligação aos substratos | Garante uma adesão robusta, aumentando a durabilidade e a estabilidade a longo prazo. |

Em resumo, a combinação destas vantagens faz da PVD a escolha preferida para indústrias que vão desde a eletrónica e a ótica à aeroespacial e automóvel, onde a qualidade e a fiabilidade das películas finas são fundamentais.

Métodos de PVD

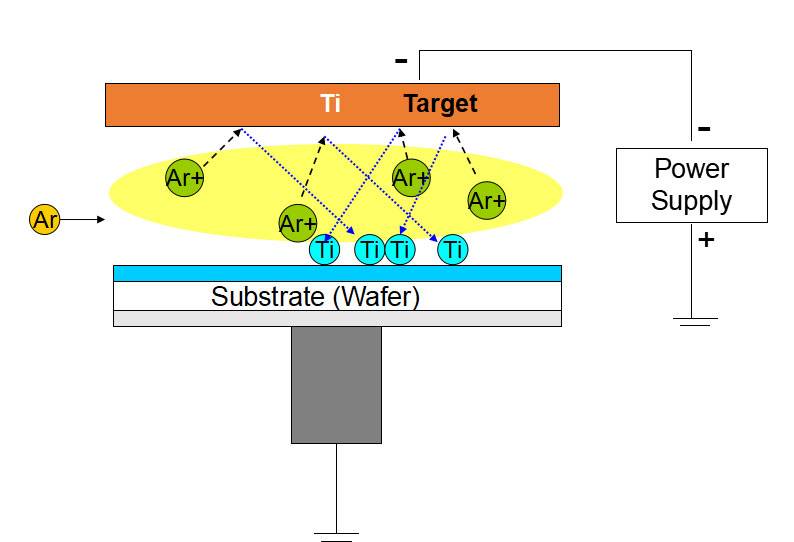

A deposição física de vapor (PVD) engloba várias técnicas sofisticadas concebidas para depositar películas finas com funcionalidades precisas em condições de vácuo. Estes métodos são fundamentais em várias aplicações industriais devido à sua capacidade de produzir películas de alta qualidade, uniformes e densamente ligadas.

Os principais métodos de PVD incluem:

-

Revestimento de películas finas em vácuo: Este método envolve a vaporização de um material numa câmara de vácuo e permite que o vapor se condense num substrato. O processo assegura uma contaminação mínima e um excelente controlo da espessura e uniformidade da película.

-

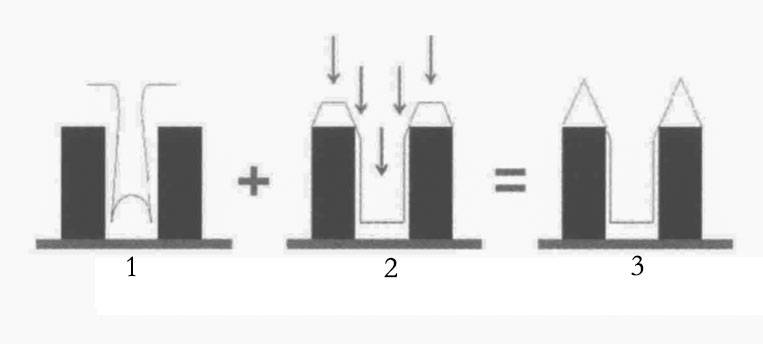

Sputtering PVD: A pulverização catódica consiste em bombardear um material alvo com partículas de alta energia (iões) para deslocar átomos, que depois se depositam num substrato. Este método é particularmente eficaz para depositar uma vasta gama de materiais, incluindo metais, ligas e compostos.

-

Revestimento iónico: Nesta técnica, os iões são acelerados em direção a um substrato para melhorar a adesão e a densidade da película depositada. O revestimento iónico é conhecido pela sua capacidade de produzir revestimentos altamente aderentes e duráveis, tornando-o ideal para aplicações que requerem uma proteção robusta.

Cada um destes métodos oferece vantagens únicas, tornando-os adequados para diferentes aplicações no fabrico de semicondutores e não só.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

Artigos relacionados

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- Um guia passo a passo para o processo PECVD

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento