Introdução à PECVD e HPCVD

A deposição química de vapor enriquecida com plasma (PECVD) e a deposição química de vapor com filamento quente (HPCVD) são dois métodos amplamente utilizados para depositar películas finas num substrato. A PECVD funciona a baixas pressões e envolve a utilização de plasma para decompor e depositar uma mistura de gases na superfície. O HPCVD, por outro lado, utiliza um filamento quente para decompor o gás, criando um plasma. As películas resultantes têm propriedades e vantagens diferentes consoante o método utilizado. Compreender as diferenças e as aplicações de cada método é crucial para selecionar a técnica mais adequada para uma aplicação de revestimento específica.

Índice

Diferenças entre PECVD e HPCVD

O PECVD e o HPCVD são duas técnicas de revestimento populares utilizadas em várias indústrias, incluindo as indústrias de semicondutores, ótica e médica. Embora ambas as técnicas sejam utilizadas para aplicações de revestimento, diferem em termos de métodos de deposição, desempenho e adequação a aplicações específicas.

Método de deposição

A principal diferença entre PECVD e HPCVD reside na forma como os revestimentos são depositados no substrato. O PECVD utiliza um plasma de baixa pressão para ionizar e reagir os gases precursores, enquanto o HPCVD utiliza uma fonte de calor de alta potência para vaporizar e reagir os gases precursores.

Desempenho

O PECVD é conhecido pela sua capacidade de produzir revestimentos uniformes e de alta qualidade numa vasta gama de substratos. Também oferece um melhor controlo sobre a espessura e a composição do revestimento, tornando-o adequado para aplicações que requerem parâmetros de revestimento precisos. Por outro lado, o HPCVD é preferido para aplicações de revestimento a alta temperatura devido à sua capacidade de criar revestimentos densos e aderentes mesmo a altas temperaturas. Também tem uma taxa de deposição mais rápida do que o PECVD, tornando-o mais adequado para a produção em grande escala.

Adequação para aplicações específicas

O PECVD é ideal para a produção de revestimentos para microeletrónica, células solares e dispositivos ópticos, enquanto o HPCVD é preferido para a produção de revestimentos para ferramentas de corte, revestimentos resistentes ao desgaste e revestimentos de barreira térmica. A escolha entre PECVD e HPCVD depende dos requisitos específicos da aplicação, do material do substrato e das propriedades de revestimento pretendidas.

Propriedades da película

Ao variar os parâmetros do plasma, o PECVD pode produzir películas com um excelente controlo das propriedades do material, incluindo a densidade e a dureza, a pureza, a rugosidade ou o índice de refração das películas ópticas. O PECVD pode produzir compostos e películas únicos que não podem ser criados apenas por técnicas comuns de CVD, e produzir películas que demonstram uma resistência muito elevada a solventes e à corrosão, com estabilidade química e térmica.

Em comparação, o HPCVD é capaz de produzir revestimentos densos e aderentes mesmo a altas temperaturas, tornando-o adequado para aplicações de revestimento a alta temperatura. Os revestimentos produzidos por HPCVD são preferidos pelas suas propriedades de resistência ao desgaste e de barreira térmica, o que os torna ideais para ferramentas de corte e revestimentos resistentes ao desgaste.

Em resumo, tanto o PECVD como o HPCVD têm as suas próprias vantagens e limitações, e a escolha entre os dois depende dos requisitos específicos da aplicação, do material do substrato e das propriedades de revestimento pretendidas. O PECVD é ideal para a produção de revestimentos para microeletrónica, células solares e dispositivos ópticos, enquanto o HPCVD é preferido para a produção de revestimentos para ferramentas de corte, revestimentos resistentes ao desgaste e revestimentos de barreira térmica.

Vantagens do PECVD

Deposição a baixa temperatura

O PECVD funciona geralmente a uma temperatura baixa, entre 100˚C e 400˚C. Esta é uma vantagem significativa em relação ao HPCVD, que funciona a temperaturas muito mais elevadas. O processo PECVD utiliza tanto a energia térmica como a descarga luminescente induzida por RF para controlar as reacções químicas. A descarga incandescente cria electrões livres que colidem com os gases reagentes e os dissociam para gerar a reação e depositar a película sólida no substrato. Uma vez que parte da energia para iniciar as reacções químicas é fornecida pela descarga luminescente, o sistema necessita de menos energia térmica. Por conseguinte, a temperatura pode ser mantida a um nível relativamente baixo em comparação com outros processos de CVD.

Boas propriedades dos filmes depositados

Algumas outras vantagens do processo PECVD são as boas propriedades das películas que estão a ser depositadas. O processo PECVD pode depositar películas finas com boas propriedades dieléctricas. Isto é importante no fabrico de circuitos integrados porque o transístor necessita de uma boa camada dieléctrica para manter as suas características e desempenho.

Baixa tensão mecânica

As películas finas que estão a ser depositadas também têm baixa tensão mecânica. Isto pode evitar que as películas se deformem e se tornem não uniformes devido à tensão mecânica desigual sobre as películas. O processo PECVD também proporciona uma boa cobertura do degrau e uma excelente uniformidade. A espessura da película sobre a borda do degrau e a superfície plana pode ser mantida uniforme. Esta é uma grande vantagem do PECVD quando o processo de fabrico requer uma elevada cobertura de degraus, porque alguns dos processos de fabrico podem ter um substrato com vários degraus na superfície.

Deposição versátil

O PECVD é adequado para o fabrico de películas com diferentes composições e microestruturas, permitindo variar continuamente as características da película em função da profundidade (películas graduadas ou não homogéneas). Isto pode ser utilizado para o fabrico de uma categoria muito atractiva de dispositivos ópticos, tais como filtros ópticos de rugato, bem como revestimentos protectores duros e resistentes e materiais biomédicos. Diferentes formas de substrato (incluindo 3D) podem ser uniformemente revestidas (formas planas, hemisféricas, cilíndricas, interior de tubos, etc.).

Elevadas taxas de deposição

O PECVD proporciona elevadas taxas de deposição (rD ∼ 1-10 nm/s, ou mais), substancialmente superiores a outras técnicas mais tradicionais baseadas no vácuo (por exemplo, PVD). Esta é a base para uma tecnologia de fabrico fiável e de baixo custo.

Globalmente, a PECVD tem várias vantagens sobre a HPCVD, incluindo a deposição a temperaturas mais baixas, boas propriedades das películas depositadas, baixa tensão mecânica, deposição versátil e elevadas taxas de deposição. Estas vantagens tornam-no a opção preferida para aplicações de revestimento na indústria de equipamento de laboratório.

Vantagens da HPCVD

A deposição de vapor químico de filamento quente (HPCVD) surgiu como uma opção eficiente e fiável para aplicações de revestimento em várias indústrias. Algumas das principais vantagens da HPCVD são as seguintes:

Revestimento de uma gama mais vasta de materiais

A HPCVD tem a capacidade de revestir uma gama mais vasta de materiais, em comparação com a PECVD. Enquanto o PECVD está limitado a materiais à base de silício, o HPCVD pode revestir ligas, cerâmicas e polímeros, o que o torna uma opção mais versátil.

Taxas de deposição mais elevadas

O HPCVD oferece taxas de deposição mais elevadas do que o PECVD, o que significa que os revestimentos podem ser aplicados mais rapidamente, reduzindo o tempo e os custos de produção. Esta vantagem faz com que o HPCVD seja a opção preferida para as indústrias que exigem um elevado rendimento e eficiência.

Produção de revestimentos com propriedades mecânicas superiores

O HPCVD pode ser utilizado para produzir revestimentos com propriedades mecânicas superiores, como dureza, resistência ao desgaste e aderência. Esta caraterística torna o HPCVD ideal para aplicações de alta tensão nas indústrias aeroespacial e automóvel.

Ótimo para aplicações topo de gama

Devido à sua capacidade de produzir revestimentos com propriedades mecânicas e térmicas superiores, o HPCVD é ideal para aplicações topo de gama, como ecrãs sensíveis ao toque, semicondutores sensíveis à luz/foto e implantes biomédicos.

Em resumo, o HPCVD surgiu como uma opção mais eficiente e fiável para aplicações de revestimento em várias indústrias, devido à sua capacidade de revestir uma gama mais vasta de materiais, taxas de deposição mais elevadas, propriedades mecânicas superiores, temperaturas de funcionamento mais baixas e adequação a aplicações topo de gama.

Aplicações do PECVD

O PECVD é uma técnica de deposição de película fina altamente versátil que encontra ampla aplicação na indústria de semicondutores. O processo é utilizado para depositar uma gama de materiais num substrato, incluindo dióxido de silício (SiO2), nitreto de silício (Si3N4) e silício amorfo (a-Si). Nesta secção, discutiremos em pormenor algumas das aplicações mais comuns do PECVD.

Dispositivos microelectrónicos

O PECVD é amplamente utilizado no fabrico de dispositivos microelectrónicos, incluindo circuitos integrados (ICs) e sistemas microelectromecânicos (MEMS). O processo é utilizado para depositar uma gama de materiais, incluindo SiO2, Si3N4 e polissilício, que são essenciais para o fabrico destes dispositivos. A PECVD é preferida em relação a outras técnicas de deposição, uma vez que permite a deposição de películas finas com rácios de aspeto elevados, tornando-a ideal para a criação de geometrias complexas.

Células fotovoltaicas

A PECVD é também utilizada na produção de células fotovoltaicas ou células solares. A técnica é utilizada para depositar películas finas de silício amorfo e nitreto de silício que são utilizadas como camadas tampão e revestimentos antirreflexo. Estas películas melhoram a eficiência e a durabilidade das células solares e são essenciais para o seu desempenho a longo prazo.

Painéis de ecrãs

O PECVD é amplamente utilizado na produção de painéis de ecrãs, incluindo ecrãs LCD e OLED. O processo é utilizado para depositar películas finas de SiO2 e Si3N4 que são utilizadas como camadas de passivação e camadas de encapsulamento. Estas camadas protegem os componentes subjacentes do ecrã e melhoram o seu desempenho e durabilidade.

Transístores de película fina

A PECVD é também utilizada na produção de transístores de película fina (TFT) para ecrãs e outros dispositivos electrónicos. Os TFTs são um componente essencial dos ecrãs modernos e o PECVD é uma tecnologia chave para o seu fabrico. O processo é utilizado para depositar películas finas de silício amorfo que actuam como a camada ativa do TFT.

Outras aplicações

A PECVD encontra uma série de outras aplicações na indústria dos semicondutores, incluindo a deposição de materiais dieléctricos para isolamento entre camadas, a deposição de camadas de barreira para evitar a difusão e a deposição de revestimentos antirreflexo para dispositivos ópticos.

Em conclusão, a PECVD é uma técnica versátil de deposição de película fina que tem uma vasta aplicação na indústria dos semicondutores. O processo é utilizado para depositar uma gama de materiais em substratos, incluindo SiO2, Si3N4 e a-Si, e é preferido em relação a outras técnicas de deposição devido à sua capacidade de criar películas finas com rácios de aspeto elevados. As aplicações mais comuns da PECVD incluem a produção de dispositivos microelectrónicos, células fotovoltaicas, painéis de visualização e transístores de película fina. No entanto, o processo também pode ser utilizado numa série de outras aplicações, incluindo a deposição de materiais dieléctricos, camadas de barreira e revestimentos antirreflexo.

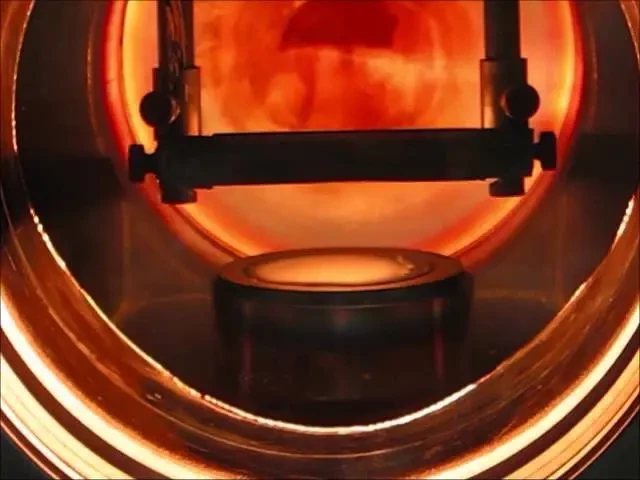

Aplicações de HPCVD

O HPCVD é uma técnica de revestimento versátil que pode ser utilizada para depositar uma vasta gama de materiais, incluindo metais, ligas e cerâmicas. Isto torna-a uma ferramenta valiosa em muitas indústrias diferentes, incluindo:

Aeroespacial

O HPCVD é normalmente utilizado na indústria aeroespacial para depositar revestimentos em pás de turbinas e outros componentes de alta temperatura. Estes revestimentos ajudam a melhorar a durabilidade e o desempenho dos componentes, permitindo-lhes suportar as condições extremas de voo.

Eletrónica

O HPCVD é também utilizado na indústria eletrónica para depositar revestimentos em componentes como placas de circuitos e sensores. Estes revestimentos podem proporcionar proteção contra a humidade e outros factores ambientais, bem como melhorar a condutividade eléctrica dos componentes.

Dispositivos médicos

O HPCVD é utilizado na indústria de dispositivos médicos para depositar revestimentos numa variedade de materiais, incluindo plásticos e polímeros. Estes revestimentos podem proporcionar proteção contra a degradação e o desgaste, bem como melhorar a biocompatibilidade dos materiais.

Indústria automóvel

O HPCVD é utilizado na indústria automóvel para depositar revestimentos em componentes do motor, como pistões e válvulas. Estes revestimentos podem ajudar a melhorar o desempenho e a eficiência do motor, bem como reduzir o desgaste e prolongar a vida útil dos componentes.

Energia

O HPCVD é utilizado na indústria energética para depositar revestimentos em componentes como permutadores de calor e turbinas. Estes revestimentos ajudam a melhorar a eficiência e a durabilidade dos componentes, permitindo-lhes funcionar a temperaturas e pressões mais elevadas.

Em conclusão, o HPCVD é uma técnica de revestimento valiosa que pode ser utilizada numa vasta gama de indústrias. A sua capacidade de depositar uma variedade de materiais a baixas temperaturas torna-a particularmente útil para o revestimento de materiais sensíveis à temperatura, enquanto a sua versatilidade permite a sua utilização em muitas aplicações diferentes.

Comparação de desempenho entre PECVD e HPCVD

Temperatura do processo

O PECVD funciona a baixas temperaturas, normalmente entre 150°C e 400°C. Isto torna-o adequado para a deposição de películas em substratos sensíveis à temperatura. Por outro lado, o HPCVD funciona a altas temperaturas, entre 700°C e 1200°C. Isto torna-o adequado para depositar revestimentos densos e de alta qualidade em materiais que podem suportar altas temperaturas.

Taxa de deposição

O HPCVD tem uma taxa de deposição mais elevada do que o PECVD, o que o torna mais adequado para depositar revestimentos mais espessos num período de tempo mais curto. No entanto, pode conduzir a tensões residuais mais elevadas, que podem afetar as propriedades mecânicas do revestimento. O PECVD tem uma taxa de deposição mais baixa, mas produz revestimentos uniformes e de alta qualidade, com excelente aderência e baixa porosidade.

Propriedades do revestimento

O PECVD produz revestimentos com excelente aderência e baixa porosidade, tornando-os adequados para aplicações que requerem revestimentos uniformes e de alta qualidade. O HPCVD produz revestimentos densos e conformes com elevada pureza e excelentes propriedades mecânicas. No entanto, a elevada tensão residual nos revestimentos HPCVD pode afetar as suas propriedades mecânicas.

Material do substrato

A escolha entre PECVD e HPCVD depende do material do substrato. O PECVD é adequado para depositar películas em substratos sensíveis à temperatura, como polímeros, vidro e cerâmica, enquanto o HPCVD é adequado para depositar películas em materiais que podem suportar temperaturas elevadas, como metais e ligas.

Em conclusão, tanto a PECVD como a HPCVD têm as suas vantagens e limitações únicas. A escolha entre as duas técnicas depende dos requisitos específicos da aplicação, incluindo o material do substrato, a espessura do revestimento e as propriedades pretendidas. Compreender as diferenças entre PECVD e HPCVD é essencial para selecionar o melhor método de revestimento para cada aplicação.

Conclusão

Em conclusão, tanto o PECVD como o HPCVD têm as suas vantagens e desvantagens em aplicações de revestimento. O PECVD é adequado para a deposição de películas finas em formas complexas e substratos a baixa temperatura, enquanto o HPCVD é ideal para a deposição a alta temperatura de películas espessas em substratos de grandes dimensões. Embora a PECVD tenha uma taxa de deposição mais elevada e um melhor revestimento conforme, a HPCVD proporciona uma melhor pureza e adesão da película. Por conseguinte, a escolha do método CVD dependerá dos requisitos específicos de revestimento da aplicação. Em geral, ambas as técnicas são essenciais para várias indústrias e o seu desenvolvimento contínuo conduzirá a novas melhorias na tecnologia de revestimento.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Forno de Tubo de Deposição Química de Vapor Assistida por Plasma (PECVD) Rotativo Inclinado