Introdução aos fornos de vácuo de molibdénio

Os fornos de vácuo de molibdénio surgiram como um divisor de águas nos processos industriais, revolucionando as operações na indústria aeroespacial, automotiva e várias outras indústrias. Esses fornos avançados, particularmente os fornos a vácuo KIinTek, são projetados para atingir níveis ideais de vácuo, altas temperaturas e taxas de têmpera rápidas. A sua versatilidade em acomodar diferentes tamanhos de carga, configurações e materiais de zona quente, como grafite, molibdénio e híbrido, é incomparável. Neste artigo, vamos aprofundar o design inovador e a funcionalidade destes fornos, explorando as suas diversas aplicações em todas as indústrias, características tecnológicas avançadas e o papel crucial do isolamento para manter operações de elevado desempenho. Junte-se a nós enquanto descobrimos o potencial transformador dos fornos de vácuo de molibdénio na otimização dos processos industriais.

Aplicações em todos os sectores

Aprofunde-se nas diversas aplicações dos fornos de vácuo em várias indústrias, desde a aeroespacial à automóvel. Descubra o seu papel indispensável na melhoria do desempenho e da durabilidade através de processos de tratamento térmico especializados.

Aplicações tecnológicas de grandes fornos de tratamento térmico a vácuo

Os grandes fornos de tratamento térmico a vácuo desempenham um papel crucial em várias indústrias, oferecendo vantagens como deformação mínima, resultados de alta qualidade, flexibilidade operacional e respeito pelo ambiente. Estes fornos não são apenas essenciais para o tratamento térmico de ligas especiais, mas também aplicáveis ao aço de engenharia geral, particularmente para ferramentas, moldes e peças de precisão.

A longevidade dos fornos de tratamento térmico a vácuo ultrapassa significativamente a dos fornos convencionais. Por exemplo, após o tratamento térmico sob vácuo, a vida útil de muitas ferramentas e moldes pode aumentar em cerca de 3-4 vezes. Além disso, estes fornos funcionam a temperaturas mais elevadas, assegurando superfícies mais limpas das peças, o que acelera os processos de tratamento térmico químico, como a cementação, a nitruração, a cromatização e a boretação, resultando em resultados mais rápidos e superiores.

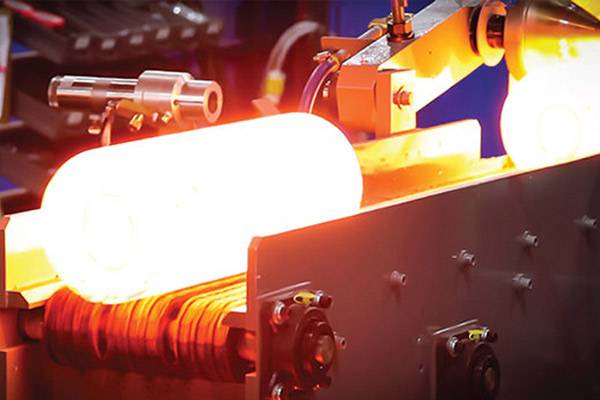

Fornos de fusão por indução a vácuo em indústrias especializadas

Em indústrias especializadas, como o sector nuclear, os fornos de fusão por indução a vácuo são indispensáveis para a fusão e fundição de urânio metálico pouco enriquecido em barras de combustível. Estes fornos também são amplamente utilizados no sector aeroespacial para o fabrico de componentes de aviões, mísseis e satélites. Além disso, contribuem significativamente para a produção de metais como o titânio e o alumínio. Além disso, os fornos de fusão por indução no vácuo são fundamentais na indústria de produção de energia, especialmente para a produção de semicondutores e células solares, oferecendo vantagens em termos de poupança de tempo e energia através da fusão de metais a temperaturas e pressões mais baixas. São particularmente adequados para materiais únicos, como a fibra de carbono, que requerem temperaturas e pressões elevadas para uma fusão correcta.

Tratamento térmico de aço e ligas

O tratamento térmico em fornos de vácuo oferece endurecimento sem oxidação, alívio de tensões e limpeza de peças metálicas, essenciais para várias aplicações industriais. A Across International é especializada no fabrico de equipamento personalizado de tratamento térmico em fornos de vácuo, adaptado ao endurecimento por precipitação de ligas metálicas, essencial nos sectores médico e industrial.

Estes fornos também são eficazes na remoção de tensões residuais e estruturais de ligas metálicas. O controlo preciso da temperatura durante os processos de aquecimento e arrefecimento permite uma remoção eficiente das tensões da maioria dos materiais metálicos.

Aplicações aeroespaciais e automóveis

Na indústria aeroespacial, o tratamento térmico sob vácuo desempenha um papel vital na melhoria do desempenho e da durabilidade de componentes críticos. Processos como o recozimento em solução, o envelhecimento e o alívio de tensões são empregues para alcançar as propriedades mecânicas desejadas em materiais como ligas de titânio, superligas à base de níquel e aços inoxidáveis.

Do mesmo modo, os fornos de vácuo são amplamente utilizados no sector automóvel para o tratamento térmico de componentes como engrenagens, rolamentos, molas e peças de motor. Processos como a cementação, a nitruração e a têmpera conferem uma dureza superior, resistência ao desgaste e resistência à fadiga a estes componentes, garantindo um melhor desempenho e longevidade.

Ao compreender as diversas aplicações dos fornos de vácuo nas indústrias, torna-se evidente a forma como contribuem para o avanço e a eficiência de vários processos de fabrico. Desde a indústria aeroespacial à automóvel, estes fornos desempenham um papel fundamental para garantir a fiabilidade e a qualidade de componentes críticos, acabando por impulsionar a inovação e o progresso em todos os sectores.

Técnicas de isolamento para um desempenho ótimo

No domínio do equipamento de laboratório de elevado desempenho, a escolha dos materiais de isolamento e dos fixadores correctos é fundamental para garantir operações eficientes e fiáveis. Vamos aprofundar as soluções e técnicas inovadoras que elevam a eficácia e a durabilidade do isolamento.

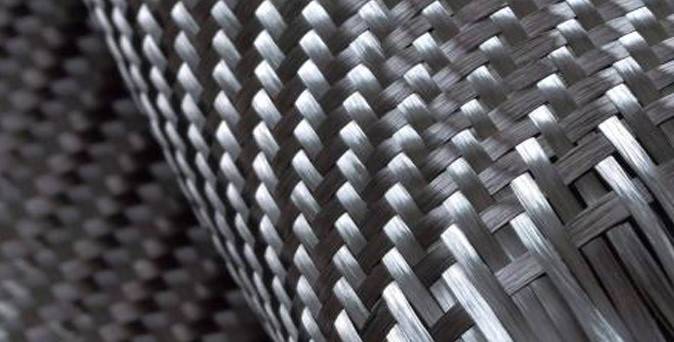

Componentes de Carbono Reforçado com Fibra de Carbono (CFRC)

Um avanço notável na tecnologia de isolamento e fixação é a utilização de componentes de carbono reforçado com fibra de carbono (CFRC). Estes materiais de vanguarda estabelecem novos padrões de referência para o desempenho do isolamento. Por exemplo, o feltro duro - um material de isolamento comummente utilizado - pode ser protegido contra a erosão do gás através da aplicação de um revestimento protetor de grafite. A capacidade de criar e aplicar este revestimento no local garante uma óptima integridade e longevidade do isolamento.

Soluções de fixação eficientes

A eficiência é fundamental quando se trata de fixar o isolamento em fornos de alta temperatura. Os parafusos de molibdénio tradicionais, embora padrão, podem colocar desafios devido à sua suscetibilidade à fragilidade e quebra após os ciclos de aquecimento iniciais. O tempo de inatividade resultante e os custos de substituição associados a parafusos de molibdénio partidos sublinham a necessidade de alternativas mais resistentes.

Transição de elementos de molibdénio para elementos de grafite

Historicamente,molibdénio dominavam o panorama dos fornos de vácuo. No entanto, os avanços nas tecnologias à base de grafite reformularam as preferências da indústria. Os primeiros equívocos relativos ao potencial de contaminação do material pela grafite foram dissipados por designs modernos que oferecem durabilidade e flexibilidade superiores. Atualmente, os elementos de aquecimento de grafite, com bandas curvas leves e duradouras, ultrapassaram o molibdénio em popularidade para aplicações gerais de tratamento térmico e brasagem.

Design de zonas quentes totalmente metálicas

A evolução das zonas quentes totalmente metálicas representa um salto significativo na engenharia de isolamento de fornos. Estes designs aproveitam materiais como o molibdénio e a grafite para criar configurações de proteção térmica com várias camadas. Em aplicações padrão com temperaturas até 1315°C (2400°F), o escudo térmico é tipicamente composto por folhas de molibdénio e de aço inoxidável, estrategicamente colocadas em camadas para otimizar o isolamento térmico. À medida que as temperaturas sobem para além dos 1650°C (3000°F), as folhas de tântalo podem substituir o molibdénio para uma maior resistência.

Benefícios das zonas quentes totalmente metálicas

O design da zona quente totalmente metálica capitaliza as propriedades isolantes dos espaços entre as camadas de chapa metálica. Esta configuração minimiza efetivamente a condução de calor para o exterior, preservando a estabilidade da temperatura interna. Além disso, as propriedades reflectoras das folhas interiores de molibdénio redireccionam o calor radiante para o interior, optimizando a eficiência térmica.

Considerações e desafios

Embora as zonas quentes totalmente metálicas se destaquem em ambientes de processamento de alto vácuo e limpos, o cuidado operacional é essencial devido à suscetibilidade do molibdénio à fragilização a temperaturas elevadas. O custo mais elevado do molibdénio também influencia o custo global das zonas quentes totalmente metálicas em comparação com soluções de isolamento alternativas.

Em resumo, os avanços nos materiais de isolamento e nas tecnologias de fixação estão a revolucionar o desempenho dos fornos de laboratório. Desde componentes inovadores à base de carbono a sofisticados designs de zonas quentes totalmente metálicas, estes desenvolvimentos garantem uma óptima integridade do isolamento, longevidade e eficiência operacional, estabelecendo novos padrões para equipamento de laboratório de elevado desempenho.

Esta secção do artigo destaca a evolução do panorama das técnicas de isolamento em equipamento de laboratório, realçando a transição para materiais mais eficientes e duradouros para uma maior fiabilidade operacional. A ênfase nos componentes à base de carbono e nas zonas quentes totalmente metálicas sublinha o empenho da indústria em alargar os limites da tecnologia de isolamento.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

Artigos relacionados

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Seu Forno de Mufla Atingiu a Temperatura Certa. Então Por Que Suas Peças Estão Falhando?

- Forno de vácuo de molibdénio: Sinterização a alta temperatura e tratamento térmico