Introdução ao PECVD e ao Plasma

Definição e função do plasma no PECVD

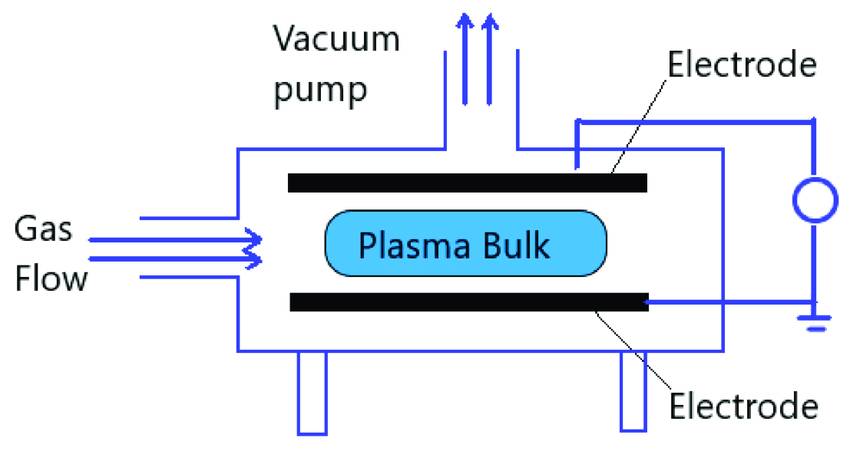

A Deposição Química em Vapor com Plasma (PECVD) aproveita o poder do plasma para melhorar significativamente o processo de deposição. O plasma, um gás altamente ionizado, é normalmente gerado utilizando uma corrente de radiofrequência (RF) ou através de descargas de corrente alternada (AC) ou corrente contínua (DC) activadas por electrões de alta energia entre dois eléctrodos paralelos. Este estado ionizado do gás é crucial, uma vez que fornece a energia necessária para intensificar o movimento térmico das moléculas do material, levando à sua ionização e à formação de uma mistura complexa que inclui iões positivos, electrões e partículas neutras.

Numa configuração PECVD, o plasma não é apenas um subproduto, mas um participante ativo no processo de deposição. Operando em condições de vácuo, muitas vezes a pressões inferiores a 0,1 Torr, o PECVD permite a deposição de películas finas a temperaturas de substrato relativamente baixas, variando entre a temperatura ambiente e 350°C. Esta é uma vantagem significativa em relação aos métodos convencionais de deposição química em fase vapor (CVD), que requerem frequentemente temperaturas mais elevadas para conduzir as reacções químicas necessárias. Ao utilizar o plasma, o PECVD pode realizar estas reacções a temperaturas mais baixas, reduzindo o stress térmico no substrato e melhorando a força de ligação das películas depositadas.

O papel principal do plasma no PECVD é promover e sustentar as reacções químicas. Os electrões no plasma, que podem ter energias entre 1 e 20 eV, criam um ambiente altamente reativo. Estes electrões energéticos são capazes de ionizar e dissociar a maioria das moléculas de gás, formando espécies reactivas, como os radicais livres, que podem interagir com a superfície do substrato. Esta interação resulta na modificação e revestimento da superfície do substrato, aumentando a eficiência global da deposição. Além disso, os fotões ultravioleta (UV) de alta energia gerados no plasma podem ativar ainda mais o substrato, criando mais sítios reactivos e facilitando o processo de deposição.

Esta combinação de funcionamento a baixa temperatura, promoção eficiente da reação e taxas de deposição melhoradas faz do PECVD uma técnica versátil e poderosa para a deposição de películas finas em várias aplicações.

Componentes do sistema PECVD

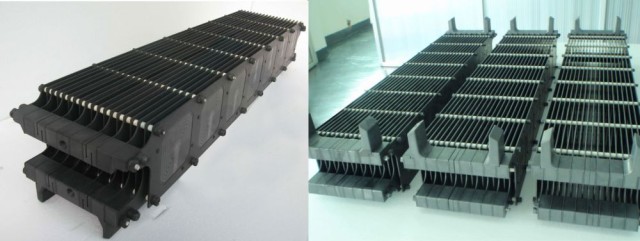

Um sistema PECVD é um aparelho sofisticado concebido para facilitar a deposição de películas finas em substratos através de uma série de processos complexos. No seu núcleo, o sistema incluigeradores que utilizambarcos de grafite eexcitadores de plasma de alta frequência para criar as condições necessárias para as reacções químicas. Ogerador de plasma está estrategicamente posicionado no meio da placa revestida, onde funciona sobbaixa pressão etemperaturas elevadas para iniciar e manter a reação.

Em aplicações típicas de semicondutores, o substrato é colocado dentro de umacâmara de deposição que contém dois eléctrodos paralelos: umelétrodo de terra e umelétrodo energizado por RF. Esta configuração permite um controlo preciso da descarga eléctrica que inflama o plasma. Os gases precursores, tais comosilano (SiH4) eamoníaco (NH3)são frequentemente misturados com gases inertes comoárgon (Ar) ouazoto (N2) para afinar o processo. Estes gases são introduzidos na câmara através de umchuveiro acima do substrato, assegurando uma distribuição homogénea que melhora a uniformidade da película depositada.

O plasma é inflamado por umadescarga eléctrica entre os eléctrodos, que normalmente varia entre100 a 300 eV. Esta descarga gera a energia térmica necessária para conduzir as reacções químicas que levam ao crescimento da película. As moléculas de gás precursor, energizadas por colisões com electrões de alta energia, propagam-se através do fluxo de gás para o substrato. Uma vez lá, reagem e são absorvidas pela superfície do substrato, formando a película desejada. Os subprodutos químicos destas reacções são depois eficientemente removidos da câmara, completando o processo de deposição.

O equipamento PECVD partilha semelhanças comsistemas de deposição em fase vapor por processo físico (PVD)incluindo umacâmara,bombas de vácuoe umsistema de distribuição de gás. No entanto, as diferenças de configuração residem principalmente nafonte de energia,tipos de gás e níveis de caudal,sensores de pressãoe a conceção geral das estantes de peças. Os sistemas híbridos, capazes de efetuar tanto PVD como PECVD, oferecem a flexibilidade necessária para tirar partido dos pontos fortes de ambos os processos. Enquanto o PVD é geralmente um processo de linha de visão, o PECVD produz revestimentos que tendem a cobrir todas as superfícies dentro da câmara, necessitando de diferentes estratégias de manutenção e utilização com base nos requisitos específicos do processo.

Papel dos barcos de grafite no PECVD

Condutividade eléctrica e térmica da grafite

As embarcações de grafite desempenham um papel fundamental nos processos de Deposição Química de Vapor Melhorada por Plasma (PECVD), principalmente devido à sua excecional condutividade eléctrica e térmica. Estas propriedades permitem às embarcações de grafite gerir eficazmente as interações complexas dentro do sistema PECVD, assegurando a deposição precisa dos revestimentos.

Quando é aplicada uma tensão de corrente alternada (CA), as embarcações de grafite criam pólos positivos e negativos distintos. Esta diferenciação de polaridade é crucial, uma vez que dá início a um fenómeno conhecido como descarga incandescente. Durante a descarga incandescente, a energia eléctrica é convertida em energia cinética, o que acelera o movimento das moléculas de gás. Este aumento da atividade cinética leva à ionização dos gases silano (SiH4) e amoníaco (NH3), decompondo-os nos seus elementos constituintes - iões de silício (Si) e azoto (N).

A condutividade térmica das embarcações de grafite é igualmente vital. Sob as condições de alta temperatura do processo PECVD, os barcos de grafite dissipam eficazmente o calor, mantendo um ambiente de temperatura estável essencial para a decomposição uniforme dos gases. Esta gestão térmica assegura que os iões de silício e de azoto se combinam com precisão para formar moléculas de nitreto de silício (SiNx), que depois se depositam uniformemente na superfície da bolacha.

Em resumo, a condutividade eléctrica e térmica superior das embarcações de grafite é fundamental para o sucesso dos processos PECVD. Estas propriedades não só facilitam a formação de descargas incandescentes como também asseguram a deposição precisa e uniforme de revestimentos de nitreto de silício, tornando os barcos de grafite indispensáveis no sistema PECVD.

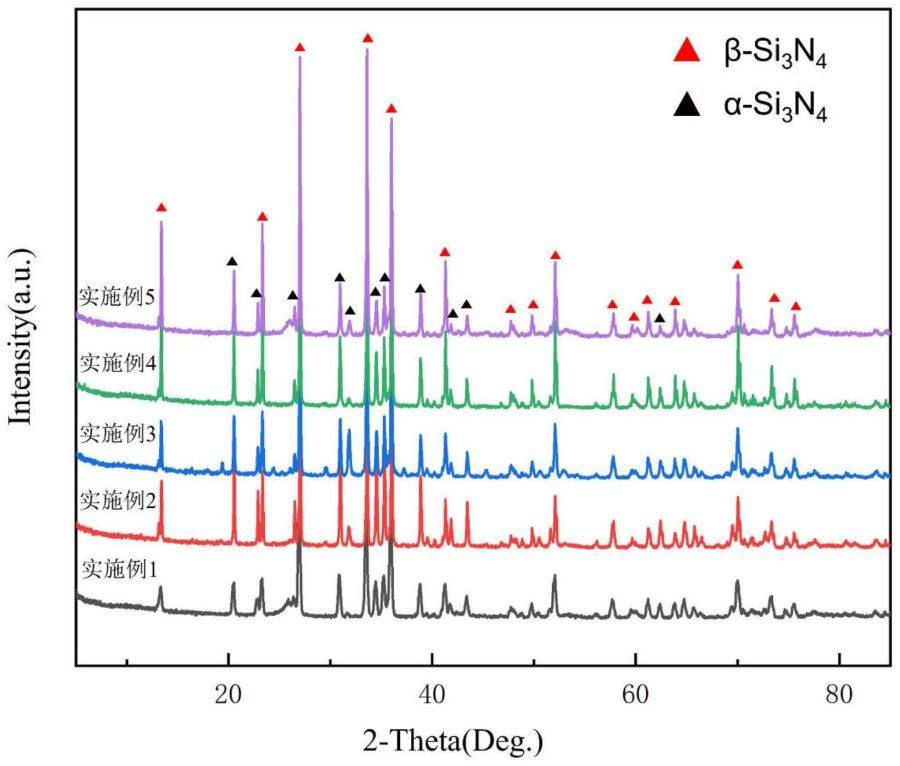

Formação do revestimento de nitreto de silício

O processo de formação de um revestimento de nitreto de silício (SiNx) na superfície da bolacha envolve a decomposição dos gases silano (SiH4) e amoníaco (NH3) através de uma descarga incandescente. Esta descarga ioniza os gases, criando iões de silício (Si) e de azoto (N). Estes iões combinam-se então para formar moléculas de SiNx, que se depositam subsequentemente na bolacha.

Historicamente, o nitreto de silício foi produzido pela primeira vez através da reação direta entre o silício elementar (Si) e o azoto (N2) ou o amoníaco (NH3). Este método, conhecido como método de nitretação direta, envolve a reação de silício em pó de elevada pureza com azoto ou amoníaco a temperaturas elevadas, normalmente cerca de 1200-1400°C. As equações químicas para estas reacções são

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

A formação de nitreto de silício através destas reacções resulta num material cerâmico com propriedades como alta resistência, baixa densidade e excelente resistência a altas temperaturas. A unidade estrutural do Si3N4 é o tetraedro [SiN4]4-, onde os átomos de silício estão localizados nos centros dos tetraedros e os átomos de azoto ocupam as posições dos vértices, criando uma estrutura de rede tridimensional.

Para além do método de nitretação direta, outras técnicas de produção de nitreto de silício incluem o método de redução carbotérmica de sílica e vários métodos de reação em fase gasosa e líquida. Por exemplo, o método de redução carbotérmica de sílica envolve a reação do dióxido de silício (SiO2) com carbono e azoto para formar Si3N4:

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

Estes diversos métodos realçam a versatilidade e a importância do nitreto de silício em várias aplicações industriais, desde materiais refractários a cerâmicas avançadas utilizadas no processamento mecânico, aeroespacial e circuitos electrónicos.

Estabilidade química e durabilidade

As embarcações de grafite são conhecidas pela sua excecional estabilidade química, o que as torna ideais para os ambientes agressivos encontrados no processo PECVD. Estas embarcações são concebidas para resistir aos efeitos corrosivos dos gases de reação e do plasma, que são inerentes ao sistema PECVD. A capacidade de resistir à degradação química é crucial, uma vez que qualquer compromisso na integridade do material pode levar à contaminação ou a falhas no processo de deposição.

Além disso, as embarcações de grafite demonstram uma estabilidade notável sob as condições de alta temperatura que são uma marca registada do processo PECVD. As temperaturas de funcionamento excedem frequentemente os 400°C, e a estabilidade térmica da grafite assegura que as embarcações mantêm a sua integridade estrutural e química ao longo destes períodos de exposição prolongados. Esta durabilidade é essencial não só para o desempenho consistente do sistema PECVD, mas também para a qualidade e uniformidade do revestimento de nitreto de silício formado na superfície da bolacha.

Para ilustrar melhor a importância da estabilidade química e da durabilidade no processo PECVD, considere a tabela seguinte:

| Propriedade | Barcos de grafite | Materiais alternativos |

|---|---|---|

| Resistência química | Alta | Variável |

| Estabilidade térmica | Alta | Baixa a moderada |

| Integridade estrutural | Alta | Variável |

| Qualidade do revestimento | Elevada | Inconsistente |

Esta comparação sublinha a razão pela qual as embarcações de grafite são a escolha preferida em aplicações PECVD, assegurando não só a longevidade do equipamento, mas também a fiabilidade do processo de revestimento.

Produtos relacionados

- Barco de Grafite de Carbono - Forno de Tubo de Laboratório com Tampa

- Crisol de Grafite Puro de Alta Pureza para Evaporação

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

Artigos relacionados

- O Ritual da Clareza: Uma Abordagem Sistêmica para Limpar Tubos de Forno

- Forno CVD para o crescimento de nanotubos de carbono

- Cadinho de grafite de alta pureza: Caraterísticas, produção e utilização

- Otimização do desempenho com fornos de grafite a vácuo: Um guia abrangente

- Compreender os barcos de evaporação no revestimento a vácuo