Requisitos da aplicação

Funcionalidade

Ao selecionar materiais de revestimento a vácuo, é crucial considerar as funções específicas exigidas pela aplicação da camada de película. Isto implica a escolha de materiais que possuam propriedades distintas adaptadas a diferentes utilizações. Por exemplo,películas ópticas exigem materiais com caraterísticas transparentes e reflectoras para garantir uma transmissão e reflexão óptimas da luz. Estas propriedades são essenciais para aplicações em lentes, espelhos e ecrãs, onde a clareza visual e a gestão da luz são fundamentais.

Em contraste,películas de proteção necessitam de materiais que ofereçam uma resistência superior ao desgaste e propriedades anti-corrosão. Estas películas são concebidas para proteger as superfícies subjacentes de factores ambientais como a humidade, os produtos químicos e a abrasão mecânica. Os materiais que se destacam nestas áreas são ideais para aplicações em revestimentos para automóveis, películas arquitectónicas e camadas de proteção industrial, onde a durabilidade é fundamental.

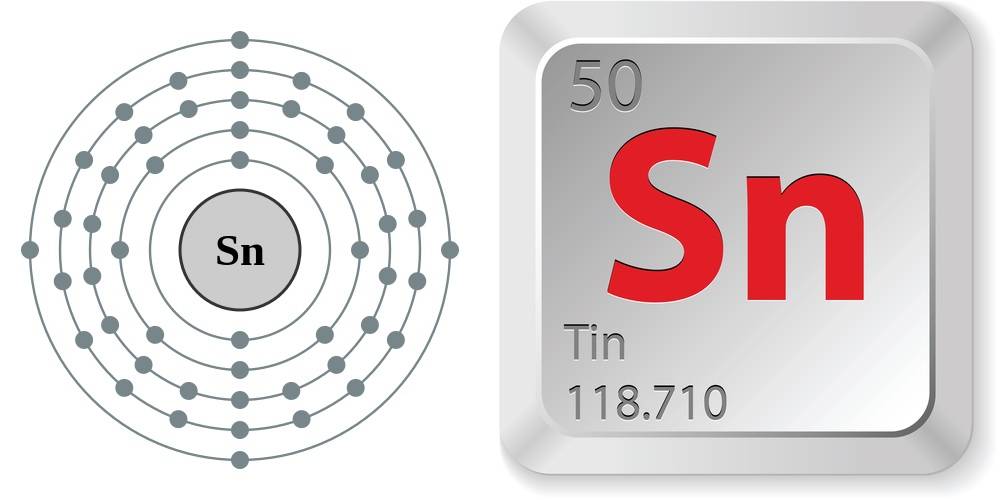

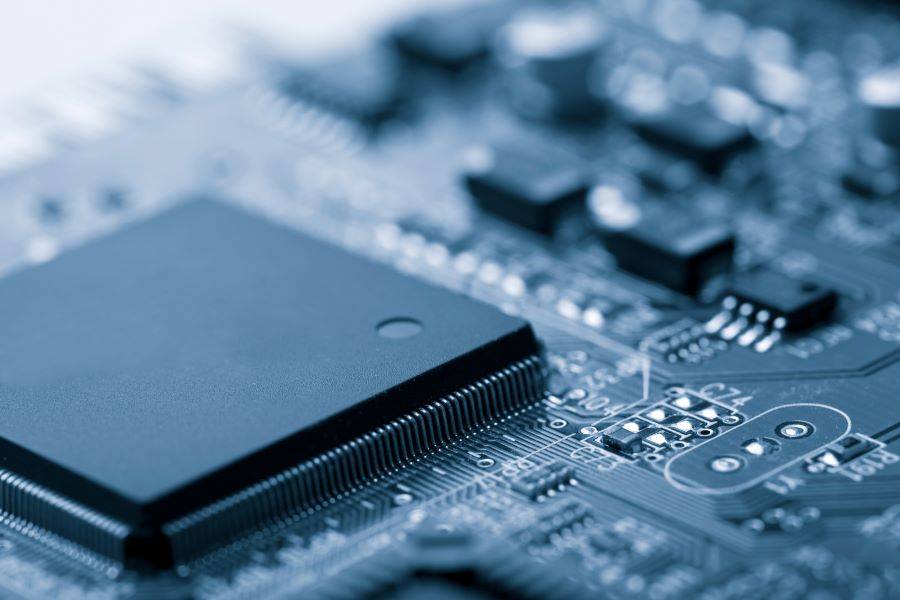

Parapelículas condutoraso principal requisito é uma excelente condutividade eléctrica. Estas películas são utilizadas em dispositivos electrónicos, painéis solares e blindagem electromagnética, onde a transmissão eléctrica eficiente é essencial. Materiais como o óxido de índio e estanho (ITO) e várias ligas metálicas são normalmente escolhidos pelas suas propriedades condutoras, assegurando que a película pode transportar eficazmente correntes eléctricas sem resistência significativa.

| Tipo de película | Propriedades principais | Aplicações típicas |

|---|---|---|

| Películas ópticas | Transparentes, reflectoras | Lentes, espelhos, ecrãs |

| Películas de proteção | Resistente ao desgaste, anti-corrosivo | Revestimentos para automóveis, películas para arquitetura |

| Películas condutoras | Boa Condutividade Eléctrica | Dispositivos electrónicos, painéis solares, blindagem |

Ao combinar cuidadosamente as propriedades do material com a aplicação pretendida, os fabricantes podem garantir que as películas revestidas a vácuo têm um desempenho ótimo e satisfazem as exigências específicas da utilização pretendida.

Requisitos de desempenho

Ao selecionar materiais de revestimento a vácuo, é crucial considerar as condições ambientais a que a camada de película será exposta. Estas condições podem afetar significativamente o desempenho e a longevidade do revestimento. Os principais factores ambientais a avaliar incluem:

-

Temperatura: Os materiais devem suportar a gama de temperaturas prevista, quer se trate de aplicações a alta temperatura ou da necessidade de estabilidade térmica a temperaturas mais baixas. Por exemplo, em ambientes de alta temperatura, materiais como nitreto de titânio (TiN) e alumina (Al₂O₃) são frequentemente preferidos devido à sua excelente estabilidade térmica.

-

Humidade: A humidade elevada pode provocar a corrosão e a degradação da camada de película. Os materiais com boa resistência à humidade, como certas cerâmicas e algumas ligas metálicas, são ideais para estas condições.

-

Corrosão química: A camada de película deve ser resistente aos ataques químicos das substâncias com que pode entrar em contacto. Isto é particularmente importante em ambientes industriais onde a exposição a produtos químicos agressivos é comum. Os materiais com elevada estabilidade química, como o crómio (Cr) e certos polímeros, são frequentemente selecionados pelas suas propriedades de resistência à corrosão.

Avaliando cuidadosamente estas condições ambientais, os engenheiros podem selecionar materiais que não só satisfazem os requisitos de desempenho, como também garantem a durabilidade e a fiabilidade do revestimento na aplicação pretendida.

Propriedades do material

Estabilidade química

Ao selecionar materiais para revestimento por vácuo, a estabilidade química é um fator crítico que não pode ser negligenciado. O ambiente em que o material revestido irá funcionar pode influenciar significativamente a sua durabilidade e desempenho ao longo do tempo. Os materiais que não possuem estabilidade química podem degradar-se ou mesmo descolar-se sob exposição prolongada a produtos químicos específicos, humidade ou variações de temperatura.

Para garantir a longevidade do revestimento, é essencial escolher materiais que apresentem uma resistência robusta às interações químicas. Isto é particularmente importante em aplicações em que as superfícies revestidas são expostas a produtos químicos agressivos ou substâncias corrosivas. Por exemplo, em indústrias como a automóvel, a aeroespacial e a de processamento químico, onde os materiais são frequentemente sujeitos a ambientes corrosivos, a seleção de revestimentos quimicamente estáveis pode evitar falhas prematuras e reduzir os custos de manutenção.

| Ambiente | Desafios | Requisitos dos materiais |

|---|---|---|

| Humidade elevada | Corrosão, formação de ferrugem | Materiais com propriedades anti-corrosivas |

| Exposição a produtos químicos | Degradação, descoloração | Materiais quimicamente inertes |

| Temperaturas extremas | Degradação térmica, fragilização | Elevada estabilidade térmica |

Além disso, a escolha do material deve também ter em conta a composição química específica do ambiente. Por exemplo, certos revestimentos podem ter um bom desempenho em ambientes ácidos, mas degradar-se rapidamente em condições alcalinas. Por conseguinte, um conhecimento profundo do ambiente operacional é crucial para selecionar o material mais adequado com a estabilidade química necessária.

Em resumo, dar prioridade à estabilidade química na seleção do material pode levar a revestimentos de vácuo mais fiáveis e duradouros, garantindo que a camada de membrana permanece intacta e funcional mesmo nas condições mais difíceis.

Estabilidade térmica

Para aplicações a altas temperaturas, é fundamental selecionar materiais com uma estabilidade térmica excecional. A estabilidade térmica garante que o material mantém a sua integridade estrutural e desempenho sob temperaturas elevadas, evitando a degradação ou falha. As principais considerações incluem a capacidade do material para resistir ao choque térmico, que é a exposição súbita a temperaturas elevadas sem fissuras ou delaminação.

| Material | Caraterísticas de estabilidade térmica |

|---|---|

| Cerâmica | Pontos de fusão elevados, excelente resistência ao choque térmico e expansão térmica mínima. |

| Metais | Variam muito; algumas ligas (por exemplo, Inconel) mantêm a resistência a temperaturas elevadas, enquanto outras podem amolecer. |

| Polímeros | Geralmente pobres; apenas polímeros específicos de alta temperatura, como o PEEK, podem suportar um calor significativo. |

Para além da resistência ao choque térmico, o coeficiente de expansão térmica (CTE) é crucial. Os materiais com um CTE que corresponda de perto ao do substrato minimizam as tensões térmicas, que podem causar deformações ou fissuras durante as flutuações de temperatura. Por exemplo, a combinação de uma cerâmica de baixo CTE com um substrato de CTE igualmente baixo garante uma melhor estabilidade a longo prazo.

Além disso, a resistência à oxidação do material é significativa, especialmente em ambientes onde o oxigénio está presente. Materiais como o nitreto de titânio (TiN) e a alumina (Al₂O₃) apresentam uma excelente resistência à oxidação, o que os torna ideais para aplicações a alta temperatura em que a oxidação pode levar a uma degradação significativa.

Em resumo, a escolha do material para aplicações de alta temperatura depende da sua capacidade de manter a integridade estrutural e funcional sob o calor. Isto envolve a avaliação de factores como a resistência ao choque térmico, a compatibilidade CTE e a resistência à oxidação.

Propriedades mecânicas

Ao selecionar materiais de revestimento a vácuo, as propriedades mecânicas do material são fundamentais, especialmente para aplicações que exigem durabilidade a longo prazo.A resistência à abrasão e aos riscos é um fator crítico que pode influenciar significativamente o tempo de vida e o desempenho do revestimento. Os materiais que apresentam uma elevada resistência a estas tensões mecânicas são ideais para ambientes onde é provável que o revestimento sofra fricção ou impacto.

Por exemplo, em ambientes industriais onde o equipamento está sujeito a desgaste constante, um revestimento com propriedades mecânicas superiores pode evitar a degradação prematura. Isto não só prolonga a vida operacional do equipamento, como também reduz os custos de manutenção e o tempo de inatividade. Do mesmo modo, na eletrónica de consumo, um revestimento resistente a riscos pode proteger os ecrãs e as superfícies contra danos, melhorando o aspeto estético e a longevidade do produto.

| Propriedade do material | Importância | Exemplo de aplicações |

|---|---|---|

| Resistência à abrasão | Evita o desgaste da superfície e prolonga a vida útil do revestimento. | Maquinaria industrial, revestimentos para automóveis. |

| Resistência a riscos | Protege contra danos na superfície provocados pelo contacto. | Ecrãs de telemóveis, aparelhos de cozinha. |

Em resumo, as propriedades mecânicas dos materiais de revestimento a vácuo, particularmente a sua resistência à abrasão e aos riscos, são cruciais para garantir a eficácia e a longevidade do revestimento em várias aplicações.

Compatibilidade do método de deposição

Materiais de pulverização catódica

Os materiais adequados para pulverização catódica magnetrónica, pulverização catódica por radiofrequência e outros métodos de pulverização catódica abrangem uma vasta gama de substâncias, incluindo metais, ligas e cerâmicas. Estes materiais são escolhidos pela sua capacidade de suportar o bombardeamento de iões de alta energia caraterístico dos processos de pulverização catódica. Os iões, normalmente provenientes de gases inertes como o árgon, são acelerados em direção ao material alvo, fazendo com que os átomos sejam ejectados e depositados no substrato.

Para as películas metálicas, as escolhas comuns incluem o alumínio, o ouro, o titânio e o crómio. Estes metais oferecem uma excelente condutividade e durabilidade, tornando-os ideais para aplicações que requerem revestimentos robustos e fiáveis. Por outro lado, as películas funcionais utilizam frequentemente cerâmicas como a alumina e o nitreto de titânio. Estes materiais oferecem uma resistência superior ao desgaste, estabilidade térmica e inércia química, tornando-os adequados para ambientes exigentes.

A versatilidade da pulverização catódica permite a deposição de materiais com pontos de fusão extremamente elevados, como o carbono e o silício, bem como várias ligas. Este método é particularmente vantajoso para a criação de películas finas em substratos que requerem um controlo preciso da composição e espessura da película. Além disso, a utilização de energia RF permite a pulverização catódica de materiais isolantes, alargando a gama de substâncias aplicáveis.

Em resumo, a seleção dos materiais de pulverização catódica é crucial para obter as propriedades desejadas da película e garantir o sucesso do processo de revestimento. Ao escolher cuidadosamente os materiais com base nos seus atributos específicos e nos requisitos da aplicação, é possível otimizar o desempenho e a longevidade da película resultante.

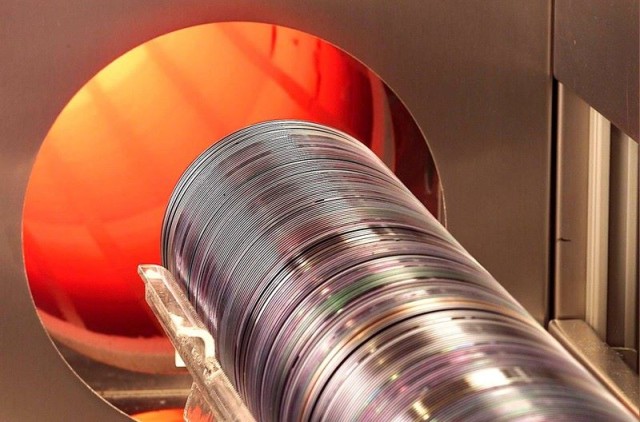

Materiais de evaporação

Os materiais de evaporação são essenciais para a criação de películas finas através do processo de vaporização. Estes materiais, que incluem metais, semicondutores e certos compostos orgânicos, são aquecidos a altas temperaturas até se transformarem num estado de vapor. Este vapor viaja então através de um ambiente de vácuo para se condensar num substrato, formando uma película fina e uniforme.

A seleção dos materiais de evaporação é crucial para obter as propriedades desejadas da película. A Plasmaterials, Inc., por exemplo, oferece uma gama diversificada de materiais adequados para a evaporação térmica, incluindo metais elementares, ligas, cerâmicas e materiais refractários. Estes materiais estão normalmente disponíveis em várias formas a granel, como pellets, grânulos e cubos, e são meticulosamente produzidos utilizando técnicas avançadas como a metalurgia do pó (PM) e a fusão a vácuo (VM). Cada lote destes materiais é fornecido com um certificado de análise, garantindo a sua pureza e composição química.

O processo de evaporação é realizado numa câmara de vácuo para evitar a contaminação e garantir que apenas o material pretendido é depositado no substrato. Este ambiente controlado é vital para manter a integridade e a qualidade das películas finas, tornando os materiais de evaporação indispensáveis em aplicações que vão desde os revestimentos ópticos aos dispositivos electrónicos.

Económico

Custo

Ao selecionar materiais de revestimento a vácuo, o equilíbrio entre o custo do material e o desempenho esperado e a vida útil é uma consideração crítica. Os materiais de elevado desempenho, embora inicialmente mais caros, oferecem frequentemente poupanças substanciais a longo prazo, devido à sua maior durabilidade e à redução dos requisitos de manutenção. Esta abordagem estratégica pode conduzir a um custo global de utilização mais baixo, tornando os materiais de elevado desempenho uma escolha rentável a longo prazo.

Para ilustrar este ponto, considere o seguinte exemplo:

| Tipo de material | Custo inicial | Vida útil prevista | Custos de manutenção | Custo total de utilização |

|---|---|---|---|---|

| Baixo desempenho | Baixo | Curto | Alto | Moderado |

| Alto desempenho | Alto | Longo | Baixo | Baixa |

Ao optar por materiais de elevado desempenho, os fabricantes podem minimizar o tempo de inatividade e as despesas de reparação, optimizando assim a sua eficiência operacional e o seu investimento financeiro. Esta perspetiva económica sublinha a importância não só do custo inicial, mas também da capacidade do material para suportar os rigores da aplicação a que se destina.

Disponibilidade

Assegurar a disponibilidade do material de revestimento a vácuo selecionado é crucial para manter os programas de produção e evitar interrupções causadas pela falta de material. O mercado dos materiais de revestimento a vácuo é vasto, abrangendo uma vasta gama de metais, ligas, cerâmicas e materiais orgânicos, cada um deles adequado a diferentes métodos de deposição, como a pulverização catódica ou a evaporação. No entanto, nem todos os materiais são igualmente acessíveis e as flutuações do mercado podem afetar as cadeias de fornecimento.

Para mitigar os riscos associados à disponibilidade de materiais, é aconselhável:

- Diversificar os fornecedores: Contar com vários fornecedores pode ajudar a proteger contra a escassez súbita de uma única fonte.

- Pré-encomendar e armazenar: Para materiais críticos, a pré-encomenda e a manutenção de uma reserva podem garantir um fornecimento contínuo.

- Materiais alternativos: Ter uma lista de materiais alternativos que podem servir funções semelhantes em caso de escassez é um plano de contingência prudente.

Ao considerar estas estratégias, os fabricantes podem navegar melhor nas complexidades da aquisição de materiais e garantir o bom funcionamento dos seus processos de produção.

Compatibilidade com substratos

Adesão

Ao selecionar materiais de revestimento a vácuo, a adesão do material escolhido ao substrato é um fator crítico que não pode ser negligenciado. A adesão refere-se à capacidade de o revestimento se ligar firmemente ao substrato subjacente, assegurando a integridade e a longevidade da camada aplicada. Uma fraca adesão pode levar a uma variedade de problemas, incluindo delaminação, descamação e falha prematura do revestimento.

Por exemplo, certas películas metálicas apresentam uma fraca aderência em substratos específicos, o que pode ser atribuído a uma variedade de factores. Estes incluem diferenças na energia da superfície, reatividade química e propriedades mecânicas entre o revestimento e o substrato. Para mitigar estes problemas, é essencial realizar testes de compatibilidade completos antes de finalizar a seleção do material.

| Tipo de substrato | Problemas comuns | Estratégias de mitigação |

|---|---|---|

| Substratos metálicos | Fraca adesão devido a camadas de óxido | Pré-tratamento da superfície (por exemplo, limpeza, gravação) |

| Substratos cerâmicos | Falha frágil nas interfaces | Utilização de promotores de adesão ou camadas intermédias |

| Substratos de polímeros | Baixa energia de superfície conduzindo a ligações fracas | Tratamento por plasma ou utilização de primários |

Para além do impacto direto no desempenho do revestimento, uma fraca aderência pode também afetar a eficiência global e a relação custo-eficácia do processo de revestimento. Por conseguinte, é crucial dar prioridade a materiais que demonstrem caraterísticas de aderência fortes, assegurando que o produto final cumpre os requisitos de desempenho e económicos.

Coeficiente de Expansão Térmica

Ao selecionar materiais de revestimento a vácuo, o coeficiente de expansão térmica (CTE) é um parâmetro crítico a considerar. O CTE refere-se ao grau em que um material se expande ou contrai com as alterações de temperatura. Em aplicações de revestimento a vácuo, em que os materiais são frequentemente sujeitos a temperaturas variáveis, CTEs incompatíveis entre o revestimento e o substrato podem levar a problemas significativos.

Por exemplo, se o CTE do material de revestimento for substancialmente diferente do do substrato, isso pode resultar em tensões térmicas. Estas tensões podem causar fissuras, descamação ou delaminação do revestimento, particularmente durante o ciclo térmico. Este fenómeno é particularmente problemático em aplicações em que a temperatura flutua frequente ou significativamente, como nas indústrias aeroespacial ou automóvel.

| Material | CTE (ppm/°C) |

|---|---|

| Alumínio | 23.1 |

| Titânio | 8.6 |

| Silício | 2.6 |

| Vidro | 8-10 |

A tabela acima ilustra os valores CTE para alguns materiais comuns utilizados no revestimento a vácuo. Ao compreender estes valores, os engenheiros podem combinar melhor os materiais para minimizar o stress térmico e garantir a integridade a longo prazo do revestimento. Por exemplo, a combinação de um substrato com um CTE próximo do do material de revestimento pode reduzir o risco de danos induzidos pelo calor.

Em resumo, a consideração cuidadosa do CTE é essencial para evitar falhas induzidas pelo calor e para garantir a durabilidade e o desempenho dos revestimentos a vácuo.

Ecologia e segurança

Proteção ambiental

Ao selecionar materiais de revestimento a vácuo, é crucial dar prioridade àqueles que minimizam o impacto ambiental e aderem a regulamentos ambientais rigorosos. Esta abordagem não só ajuda a manter o equilíbrio ecológico, como também assegura o cumprimento das normas legais, evitando assim potenciais repercussões legais e danos na reputação.

Uma das principais considerações a este respeito é o ciclo de vida dos materiais. Optar por materiais recicláveis ou biodegradáveis pode reduzir significativamente os resíduos e a carga nos aterros. Por exemplo, certos revestimentos cerâmicos podem ser reciclados, reduzindo assim a necessidade de novas matérias-primas e diminuindo a pegada ambiental global.

Além disso, a origem dos materiais desempenha um papel fundamental na gestão ambiental. Os materiais de origem ética, como os obtidos através de práticas mineiras sustentáveis, podem atenuar a degradação ambiental frequentemente associada à extração de recursos. Este abastecimento ético não só protege os ecossistemas como também apoia as comunidades que dependem destes recursos.

Para além da seleção de materiais, o consumo de energia durante a produção e aplicação destes revestimentos também deve ser tido em conta. Os materiais que requerem processos de produção menos intensivos em energia, tais como os que podem ser depositados utilizando métodos de baixa temperatura, contribuem para uma menor pegada de carbono. Esta consideração é particularmente importante nas indústrias que visam a sustentabilidade e a redução das emissões de gases com efeito de estufa.

Por último, a fase de eliminação dos materiais não deve ser descurada. São preferíveis os materiais que se decompõem naturalmente ou que podem ser incinerados em segurança sem libertar toxinas nocivas. Isto garante que, mesmo no fim do seu ciclo de vida, estes materiais não representam uma ameaça para o ambiente.

Ao integrar estas considerações ambientais no processo de seleção de materiais, as indústrias podem contribuir significativamente para os esforços de sustentabilidade global, mantendo o desempenho e a qualidade esperados dos revestimentos de vácuo.

Segurança

Ao selecionar materiais de revestimento por vácuo, as considerações de segurança são fundamentais. A segurança dos materiais durante as fases de produção e utilização deve ser meticulosamente avaliada para garantir que os materiais escolhidos não representam riscos para a saúde dos trabalhadores ou dos utilizadores finais. Isto implica evitar materiais que possam libertar gases tóxicos ou nocivos, bem como aqueles que possam causar efeitos adversos para a saúde em caso de contacto direto ou inalação.

Por exemplo, certos metais e compostos podem emitir fumos perigosos quando sujeitos a temperaturas elevadas ou a reacções químicas, o que pode ser prejudicial tanto para o ambiente como para a saúde humana. Por conseguinte, é crucial selecionar materiais conhecidos pela sua baixa toxicidade e emissão mínima de substâncias nocivas. Isto não só protege a saúde e a segurança das pessoas envolvidas no processo de fabrico, como também assegura o cumprimento dos regulamentos ambientais e de saúde ocupacional.

Além disso, deve ser considerada a segurança a longo prazo dos produtos revestidos nas aplicações a que se destinam. Os materiais que se degradam com o tempo e libertam subprodutos nocivos podem comprometer a segurança e o desempenho do produto final. Ao dar prioridade à segurança na seleção de materiais, os fabricantes podem reduzir significativamente o risco de perigos para a saúde e contaminação ambiental, promovendo assim um ambiente de produção mais seguro e sustentável.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo de Molibdênio