No tratamento térmico industrial, o hidrogênio é usado em fornos por duas razões principais: sua condutividade térmica excepcionalmente alta permite ciclos rápidos de aquecimento e resfriamento, e sua reatividade química cria uma atmosfera ativa e isenta de oxigênio que limpa as superfícies metálicas e previne a oxidação. Essas propriedades o tornam inestimável para processos que exigem alta precisão e pureza superficial.

O hidrogênio oferece um desempenho inigualável para processos térmicos específicos, mas seus benefícios vêm acompanhados de riscos significativos de segurança e desafios de compatibilidade de materiais. A decisão de usá-lo é um equilíbrio crítico de engenharia entre a capacidade do processo e a complexidade operacional.

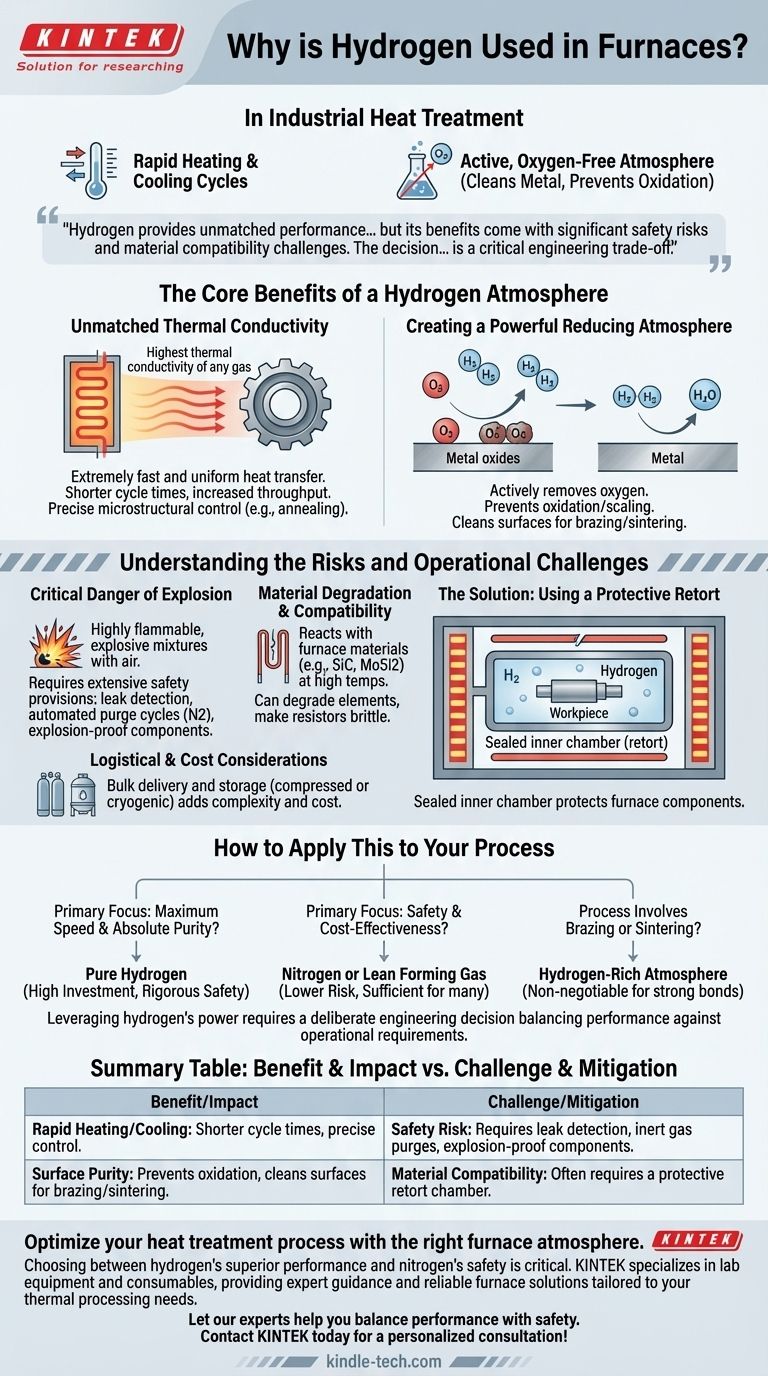

Os Benefícios Centrais de uma Atmosfera de Hidrogênio

O uso de hidrogênio não é arbitrário; ele é escolhido por vantagens físicas e químicas distintas que outros gases não conseguem oferecer.

Condutividade Térmica Incomparável para Processamento Rápido

O gás hidrogênio possui a maior condutividade térmica de qualquer gás. Essa propriedade física é uma vantagem significativa para o processo.

Ela permite uma transferência de calor extremamente rápida e uniforme para as peças que estão sendo tratadas. Isso acelera tanto o aquecimento quanto o resfriamento (têmpera), o que pode encurtar drasticamente os tempos de ciclo e aumentar a vazão do forno.

Essa resposta térmica rápida também possibilita um controle preciso da microestrutura final e das propriedades mecânicas do material, o que é crucial em processos como o recozimento de metais.

Criação de uma Atmosfera Redutora Poderosa

Na terminologia de fornos, uma atmosfera redutora é aquela que remove ativamente o oxigênio. O hidrogênio é um poderoso agente redutor.

Em altas temperaturas, o gás hidrogênio (H₂) reage prontamente com qualquer oxigênio (O₂) presente, formando vapor d'água (H₂O) que é então ventilado. Isso impede que as peças metálicas oxidem ou criem carepa durante o processo de alta temperatura.

Além disso, o hidrogênio pode reagir e remover óxidos existentes da superfície do metal, limpando efetivamente a peça. Isso é essencial para aplicações como a brasagem, onde superfícies perfeitamente limpas são necessárias para que o metal de adição se ligue adequadamente.

Compreendendo os Riscos e Desafios Operacionais

Os benefícios do hidrogênio são acompanhados por exigências operacionais e perigos consideráveis que devem ser gerenciados com engenharia especializada e protocolos rigorosos.

O Perigo Crítico de Explosão

O hidrogênio é altamente inflamável e pode formar misturas explosivas com o ar. Este é o maior risco associado ao seu uso em fornos.

Consequentemente, qualquer sistema de forno que utilize hidrogênio puro ou misturas ricas em hidrogênio (gás de formação) deve ser equipado com provisões de segurança extensas, muitas vezes caras. Estas incluem detecção de vazamentos, ciclos de purga automatizados com gás inerte (como nitrogênio) e componentes à prova de explosão.

Degradação e Compatibilidade de Materiais

O hidrogênio não é inerte. Em altas temperaturas, sua reatividade pode ser destrutiva para o próprio forno.

Elementos de aquecimento feitos de materiais comuns como carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi₂) podem ser quimicamente atacados e degradados por uma atmosfera de hidrogênio puro. Outros componentes metálicos, como resistores, podem se tornar quebradiços com o tempo.

A Solução: Uso de um Retorto Protetor

Para mitigar a degradação do material, fornos de hidrogênio de alta temperatura frequentemente utilizam um retorto. Esta é uma câmara interna selada, geralmente feita de uma liga metálica especializada.

O retorto contém a atmosfera de hidrogênio e a peça de trabalho, separando-as fisicamente do isolamento principal e dos elementos de aquecimento do forno. Isso protege os componentes vulneráveis do ataque químico e aumenta a segurança e a longevidade do forno.

Considerações Logísticas e de Custo

Ao contrário do nitrogênio, que muitas vezes pode ser gerado no local, o hidrogênio geralmente precisa ser entregue e armazenado a granel, seja como gás comprimido ou líquido criogênico. Isso adiciona complexidade logística e custo à operação.

Como Aplicar Isso ao Seu Processo

A escolha da atmosfera de forno correta depende inteiramente dos requisitos do seu processo, equilibrando desempenho em relação à segurança e custo.

- Se seu foco principal for velocidade máxima do processo e pureza superficial absoluta: As propriedades térmicas e redutoras superiores do hidrogênio puro são provavelmente necessárias, mas exigem um investimento significativo em um forno especializado e protocolos de segurança rigorosos.

- Se seu foco principal for segurança e custo-benefício: Uma atmosfera à base de nitrogênio ou um gás de formação diluído (por exemplo, 5% hidrogênio, 95% nitrogênio) pode fornecer prevenção de oxidação suficiente para muitas aplicações com um perfil de risco muito menor.

- Se o seu processo envolver brasagem ou sinterização: A limpeza ativa e a redução de óxidos de uma atmosfera rica em hidrogênio são frequentemente um requisito inegociável para alcançar ligações metalúrgicas fortes e confiáveis.

Em última análise, alavancar o poder do hidrogênio requer uma decisão de engenharia deliberada que equilibre seu desempenho excepcional com seus exigentes requisitos operacionais.

Tabela de Resumo:

| Benefício | Característica Principal | Impacto no Processo |

|---|---|---|

| Aquecimento/Resfriamento Rápido | Maior condutividade térmica de qualquer gás | Tempos de ciclo mais curtos, controle microestrutural preciso |

| Pureza Superficial | Poderoso agente redutor (remove oxigênio) | Previne oxidação, limpa superfícies metálicas para brasagem/sinterização |

| Consideração Operacional | Desafio Chave | Estratégia de Mitigação |

| Risco de Segurança | Altamente inflamável/explosivo | Requer detecção de vazamentos, purgas com gás inerte, componentes à prova de explosão |

| Compatibilidade de Material | Pode degradar componentes do forno | Frequentemente requer uma câmara de retorto protetora |

Otimize seu processo de tratamento térmico com a atmosfera de forno correta.

A escolha entre o desempenho superior do hidrogênio e a segurança das alternativas à base de nitrogênio é uma decisão crítica para a eficiência e segurança do seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções de fornos confiáveis adaptadas às suas necessidades específicas de processamento térmico — quer você precise dos resultados rápidos e puros do hidrogênio ou de uma alternativa mais segura e econômica.

Deixe nossos especialistas ajudá-lo a equilibrar desempenho com segurança. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que o argônio é usado quando uma atmosfera inerte é necessária? O Guia Definitivo para Estabilidade Química

- Por que usar gás inerte em fornos de redução de alta temperatura? Domine a produção de pó de carboneto de silício de alto desempenho

- Por que o gás hidrogênio é usado no processo de recozimento? Obtenha um Acabamento Metálico Brilhante e Livre de Óxidos

- O que é atmosfera controlada no tratamento térmico? Domine a Química de Superfície para Peças Metálicas Superiores

- Como um forno de atmosfera de laboratório ajuda na síntese de ligas de PdCuAu? Otimize os resultados da sua pesquisa de materiais

- Qual é a função de um forno de recozimento com proteção de atmosfera? Otimizar o desempenho magnético do CoFe2O4/Fe

- Por que é necessário um forno de proteção atmosférica multicanal para a simulação de SOEC? Obtenha testes de oxidação precisos

- O que a atmosfera controlada ajuda a aliviar? Prolongar a Vida Útil do Grão e Eliminar a Deterioração